Изобретение относится к машиностроению, а именно изготовлению немагнитных шарикоподшипников, работающих в экстремальных условиях: высоком вакууме

1,33.10 ,33.

Па (1.1(Г12-1. мм

рт ст..) и холоде до минус 196°С.

Для обеспечения работы приборных подшипников в экстремальных условиях (глубокий холод и высокий вакум) на рабочие поверхности деталей шарикоподшипника наносят с помощью механического, химического и других способов покрытия (твердые смазки) -MoSa, серебро и никель.

Однако немагнитные подшипники; рабочие поверхности которых покрыты твердой, смазкой, например серебром, ненадежно работают а указанных условиях. Как правило, при низких температурах происходит потеря свойств твердой сказки, ее отделение от рабочей поверхности и резкое возрастание момента трогания

Цель изобретения - повышение надежности работы немагнитных подшипников в условиях высокого вакуума или сверхнизких температур.

Это достигается за счет использования способа получения колец немагнитных подшипников из сплава 40ХНЮ-ВИ с твердостью более 58 НЯСэ и образованием на дорожках качения колец защитного покрытия толщиной (750-1100)А, твердостью на глубине до 1 мкм (6950-7150) И/мм2, которое образуется путем нагрева окончательно готовых колец в вакууме по режиму. 0,5 ч пр, 20-40°С. Рост.1,33 10 6 Па (1.КГ мм рт.ст.) далее следует нагрев до 300 С при РостЈ1,33 ,10 Па (1 мм рт ст.) и выдержке в этих условиях 1 ч с последующим возрастанием давления до Рост 9,31-1,197 Па(7..10 мм рт ст.) при 300°С и выдержке 6-10 ч,

Минимальна толщина защитного покрытия обеспечивает надежную работу подВЕЗЖЙ

шипника в глубоком вакууме и при низких температурах, предотвращая залипаниетел качения и обеспечивая низкие значения момента трогания. Верхний предел толщины защитного покрытия определяется природой материала и технологическими возможностями метода.

Пример. Немагнитный приборный подшипник 605-184008/1,5ЮУ изготовлен из сплава 40ХНЮ-ВИ, содержащего, %: Сг 40,47; С 0,12; SI 0,04; Mn,0,01; S 0,004; Р 0,005; Fe 0,15; AI 3,63 и никель основа.

Детали подшипника после дисперсионного твердения при 560-570°С, 5 ч имели твердость59,5 HRC3. Все немагнитные подшипники были разделены на две большие партии.

Первая партия подшипников, изготовленная по существующей технологии, обозначенная 605-184008/1,, собрана без органической смазки и с покрытием дорожек качения серебром.

Вторая партия собиралась без органической смазки. Предварительно на окончательно готовых кольцах (после операции полирования) было образовано защитное покрытие толщиной (750-1100)А по режиму, состоящему из трех основных этапов.

1-й этап. Дегазация окончательно готовых деталей: Рост-- 1,33, Па при 20-40°С, выдержка 0,5 ч.

2-й этап. Рост.1,33.10 б Па при 300°С, выдержка 1 ч.

3-й этап Р0ст.9,31-1,197 Па при 300°С, выдержка 6-10 ч.

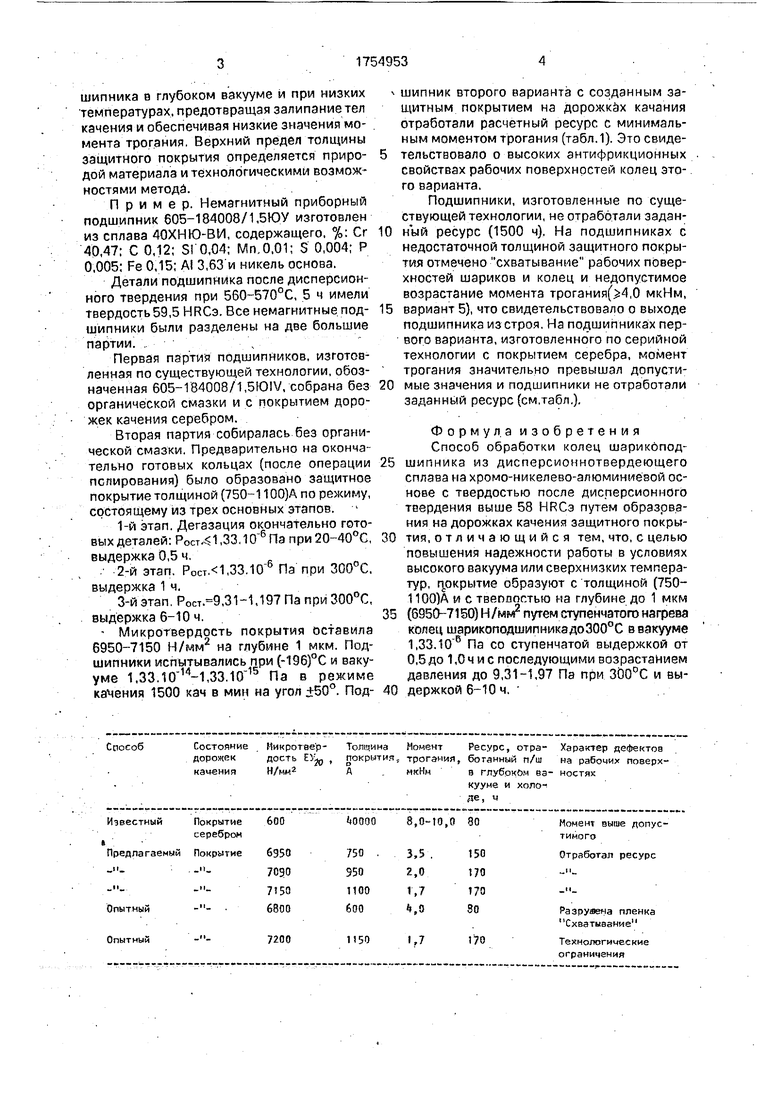

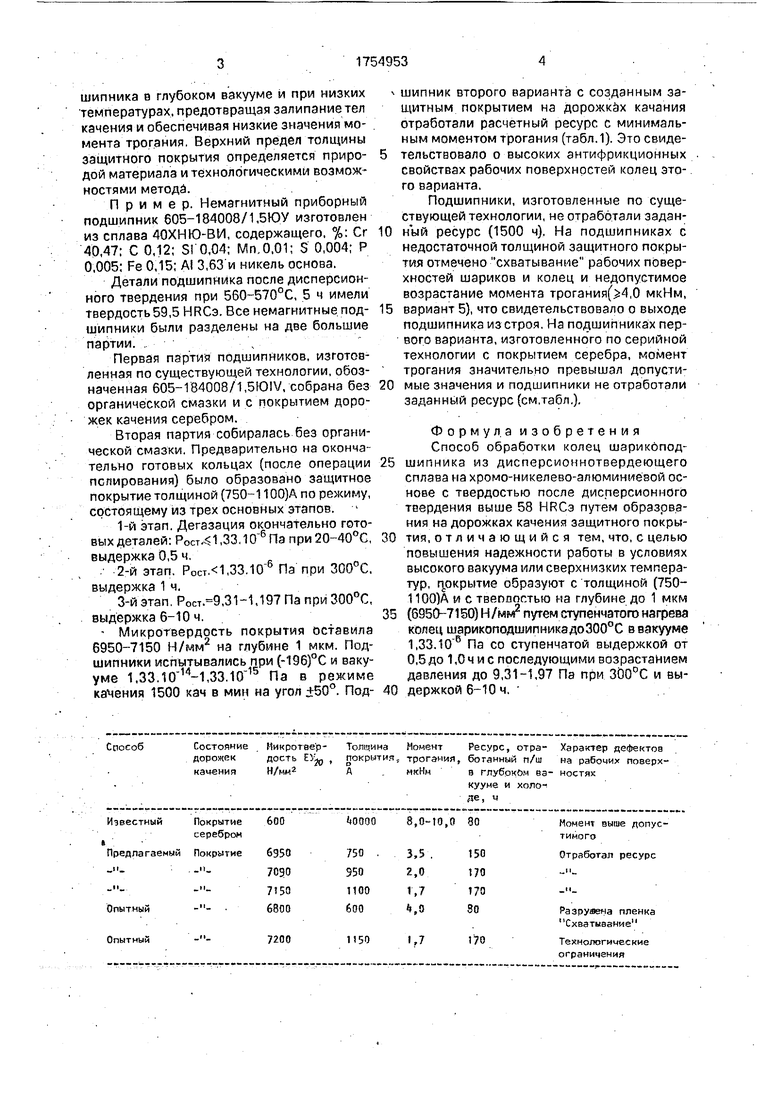

- Микротвердость покрытия оставила 6950-7150 Н/мм2 на глубине 1 мкм. Подшипники испытывались при (-19б)°С и вакууме 1,33,,33.10 Па в режиме камения 1500 кач в мин на угол +50°. Под

0

5

0

шипник второго варианта с созданным за- адотным покрытием на дорожках качания отработали расчетный ресурс с минимальным моментом трогания (табл.1). Это свидетельствовало о высоких антифрикционных свойствах рабочих поверхностей колец этого варианта.

Подшипники, изготовленные по существующей технологии, не отработали заданный ресурс (1500 ч). На подшипниках с недостаточной толщиной защитного покрытия отмечено схватывание рабочих поверхностей шариков и колец и недопустимое возрастание момента трогания(4,0 мкНм, вариант 5), что свидетельствовало о выходе подшипника из строя. На подшипниках первого варианта, изготовленного по серийной технологии с покрытием серебра, момент трогания значительно превышал допустимые значения и подшипники не отработали заданный ресурс (см,табл.).

Формула изобретения Способ обработки колец шарикоподшипника из дисперсионнотвердеющего сплава на хромо-никелево-алюминиевой основе с твердостью после дисперсионного твердения выше 58 НРСэ путем образования на дорожках качения защитного покрытия, отличающийся тем, что, с целью повышения надежности работы в условиях высокого вакуума или сверхнизких температур, покрытие образуют с толщиной (750- 1100)А и с твегшпглъю на глубине до 1 мкм

(6950-7150) Н/мм2 путем ступенчатого нагрева колец шарикоподшипникадоЗОО°С в вакууме 1,33. Па со ступенчатой выдержкой от 0,5 до 1,0 ч и с последующими возрастанием давления до 9,31-1,97 Па при 300°С и выдержкой 6-10 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из хромоникельалюминиевых сплавов | 1983 |

|

SU1125287A1 |

| ПОДШИПНИК КАЧЕНИЯ ИЗ СТАЛИ | 1992 |

|

RU2079740C1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| ПОДШИПНИК С ПОСТОЯННЫМ СМАЗОЧНЫМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095653C1 |

| ПОДШИПНИК КАЧЕНИЯ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2019 |

|

RU2721806C1 |

| Шариковый подшипник | 2022 |

|

RU2778579C1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| Захватное устройство | 1988 |

|

SU1535713A1 |

| Способ изготовления спеченных изделий из металлических порошков | 1988 |

|

SU1646677A1 |

Использование: в машиностроении, а именно в способах обработки немагнитных шариковых подшипников, работающих в экстремальных условиях, высоком вакууме и глубоком холоде. Сущность изобретения на дорожках качения колец шарикоподшипника образуют защитное покрытие толщиной (750-1100)А и с твердостью на глубине до 1 мкм (6950-7150) И/мм2 путем ступенчатого нагрева колец до 300°С в вакууме 1,33 Па со ступенчатой выдержкой от 0,5 до 1,0 ч и с последующими возрастанием давления до 9,31-1,97 Па при 300°С и выдержкой б- 10 ч.

| Сборник Итоги науки и техники, М., ВИНИТИ, , т.5, с.78-102 |

Авторы

Даты

1992-08-15—Публикация

1990-03-29—Подача