ю

ел ND

00

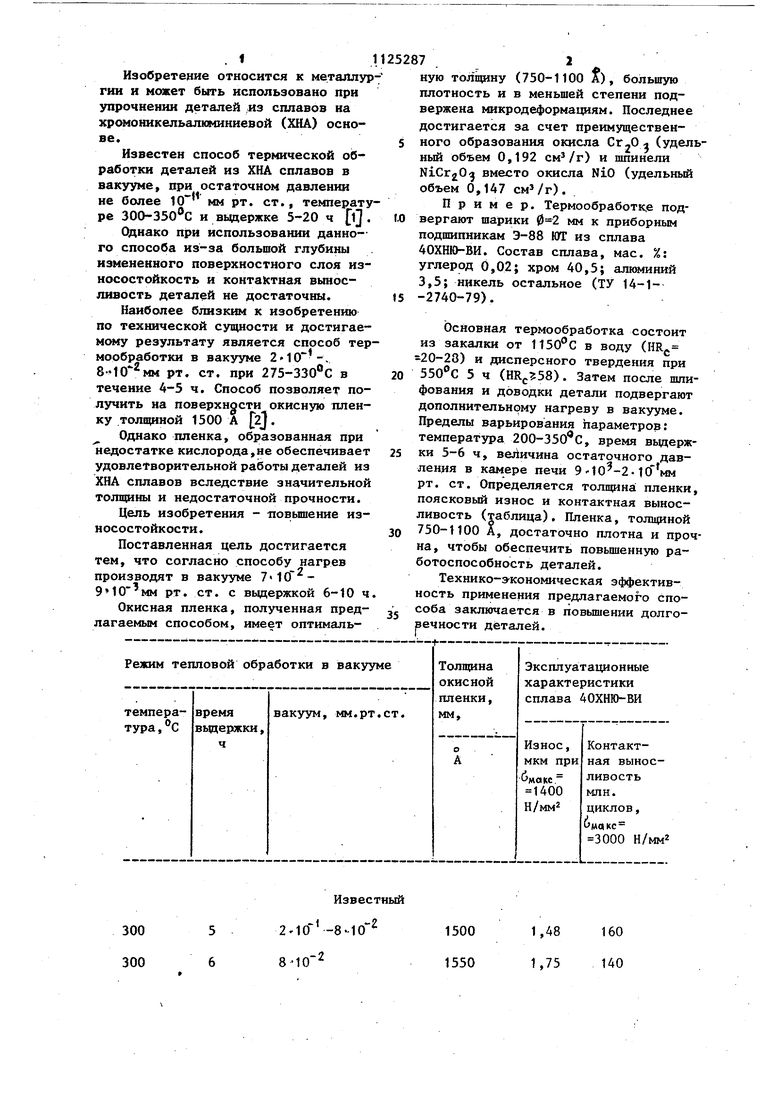

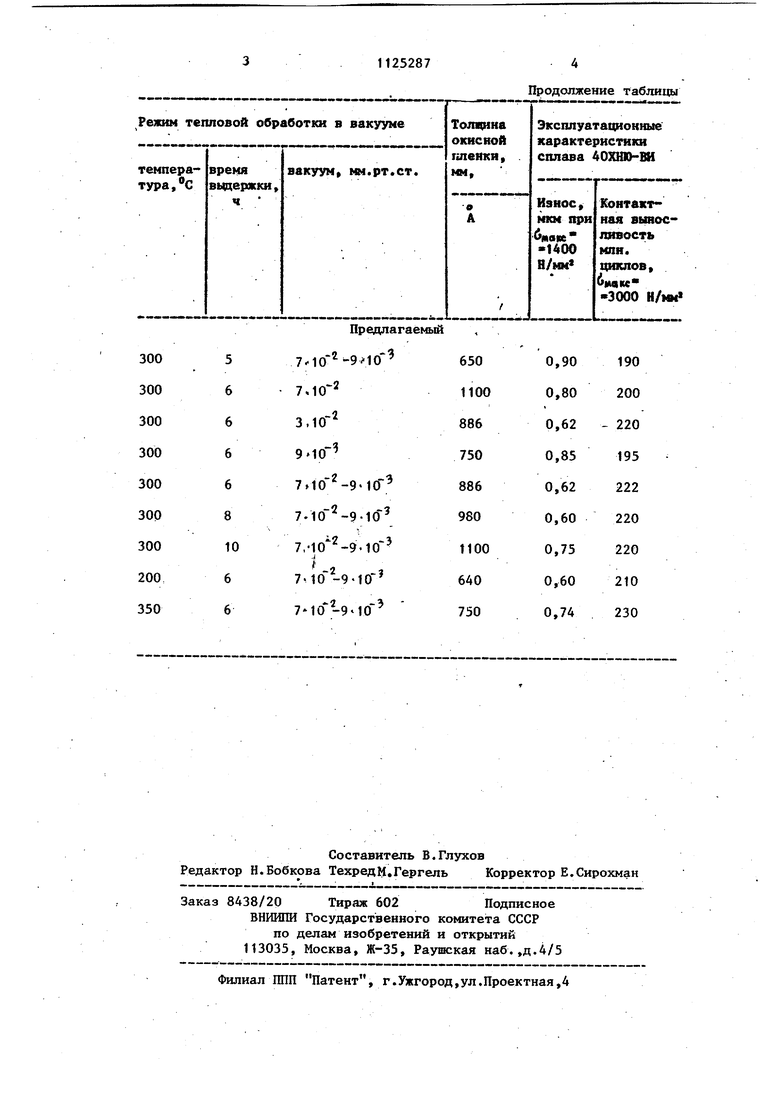

Изобретение относится к металлур гии и мокет быть использовано при упрочнении деталей ,из сплавов на хромоникельалк шнибвой (ХНА) основе. Известен способ термической обработки деталей из ХНА сплавов в вакууме, при остаточном давлении не более мм рт. ст., температу ре 300-350®С и вьщержке 5-20 ч . Однако при использовании давно-го способа из-за большой глубины измененного поверхностного слоя износостойкость и контактная выносливость деталей не достаточны. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ тер мообработки в вакууме -, рт. ст. при 275-330°С в течение 4-5 ч. Способ позволяет получить на поверхности окисную пленку толщиной 1500 А fzj. Однако пленка, образованная при недостатке кислорода,не обеспечивает удовлетворительной работы деталей из ХНА сплавов вследствие значительной толщины и недостаточной прочности. Цель изобретения - ловьшение износостойкости . Поставленная цель достигается тем, что согласно способу нагрев производят в вакууме 7 10 910 мм рт. ст. с выдержкой 6-10 ч Окисная пленка, полученная предлагаемым способом, имеет оптималь72ную толщину (750-1100 А), большую плотность и в меньшей степени подвержена микродеформациям. Последнее достигается за счет преимущественного образования окисла Сг.О -, (удельный объем 0,192 см/г) и шпинели NiCrjiO вместо окисла NiO (удельный объем 0,147 ). Пример. Термообработке подвергают шарики мм к приборным подшипникам Э-88 ЮТ из сплава 40ХНЮ-ВИ. Состав сплава, мае. %: углерод 0,02; хром 40,5; алюминий 3,5; никель остальное (ТУ 14-1-2740-79). Основная термообработка состоит из закалки от 1150с в воду (HRg 20-28) и дисперсного твердения при 5 ч (). Затем после шлифования и доводки детали подвергают дополнительному нагреву в вакууме. Пределы варьирования параметров: температура 200-350с, время вьщержки 5-6 ч, величина остаточного давления в камере печи .10мм рт. ст. Определяется толщина: пленки, поясковый износ и контактная выносливость (таблица). Пленка, толщиной 750-1100 А, достаточно плотна и прочна, чтобы обеспечить повьш1енную работоспособность деталей. Технико-э-кономическая эффективность применения предлагаемого способа заключается в повышении долговечности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| Способ термической обработки титана и его сплавов | 1973 |

|

SU691499A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ | 1980 |

|

SU854030A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| Способ вакуумтермической обработки изделий из нержавеющих сталей | 1982 |

|

SU1118697A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| Способ отжига заготовок из нержавеющих сталей и сплавов | 1981 |

|

SU981396A1 |

| Способ оксидирования изделий из никелида титана | 1979 |

|

SU908951A1 |

| Способ безокислительной термической обработки изделий из аустенитной коррозионно-стойкой стали | 2019 |

|

RU2723871C1 |

| Способ соединения хрома с никелем и никелевыми сплавами | 1990 |

|

SU1779512A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ . ДЕТАЛЕЙ из ХРОНОНИКЕПЬАЛИШНИЕВЫХ СПЛАВОВ, включающий нагрев в закууме и вьщержку при 200-350 С, отличающийся тем, что, с целью повышения износостойкости. г2 нагрев производят в вакууме 7«10 -9«10 мм рт. ст. с выдержкой 6-10 ч.

Известный

2-10 -8-10

5 6

г 2

8-10

160

1,48 140 1,75

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 656352, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР .№650350, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-10—Подача