Изобретение относится к машиностроению л может быть использовано для определения режущих свойств инструмента и оптимизации резания металла

Известен способ определения толщины упрочненного слоя металла, заключающий- ся в измерении микротвердости исходного металла, а затем-упрочненного слоя металла при различных нагрузках и построение графика распределения микротвердости по глубине металла, при этом толщину упрочненного слоя металла находят по известной зависимости.

Наиболее близким к предлагаемому является способ определения минимальной толщины срезаемого слоя материала, заключающийся в том, что осуществляют точение образца материала и регистрируют параметр обработанной поверхности, по которому определяют минимальную толщину срезаемого слоя.

Недостатком данного способа является большая трудоемкость его осуществления, вследствие длительной подготовки образца к пробному резанию, и невысокая точность, обусловленная тем, что характерные зоньГ металла - зона упругих деформаций, зона пластических деформаций и зона резания - имеют условные границы, а не дискретный характер переходов, в то время когда способ основан на измерении величины шероховатости при переходе от одной зоны в другую., 1

Целью изобретения является снижение трудоемкости и повышение точности определения толщины срезаемого слоя материала, что позволяет оптимизировать режимы механической обработки, экономить режу 4СЛ СЛ

щий инструмент, повышать производительность обработки деталей,

Поставленная цель достигается тем, что точение образца осуществляют в два прохода, во втором проходе режущую кромку инструмента располагают под острым углом к образующей поверхности, полученной при первом проходе, в качестве параметра обработанной поверхности определяют микротвердость вдоль образующей во втором проходе и определяют расстояние от точки пересечения образующих поверхностей, полученных в обоих проходах, до точки с максимальной микротвердостью, с учетом которых находят минимальную толщину срезаемого слоя.

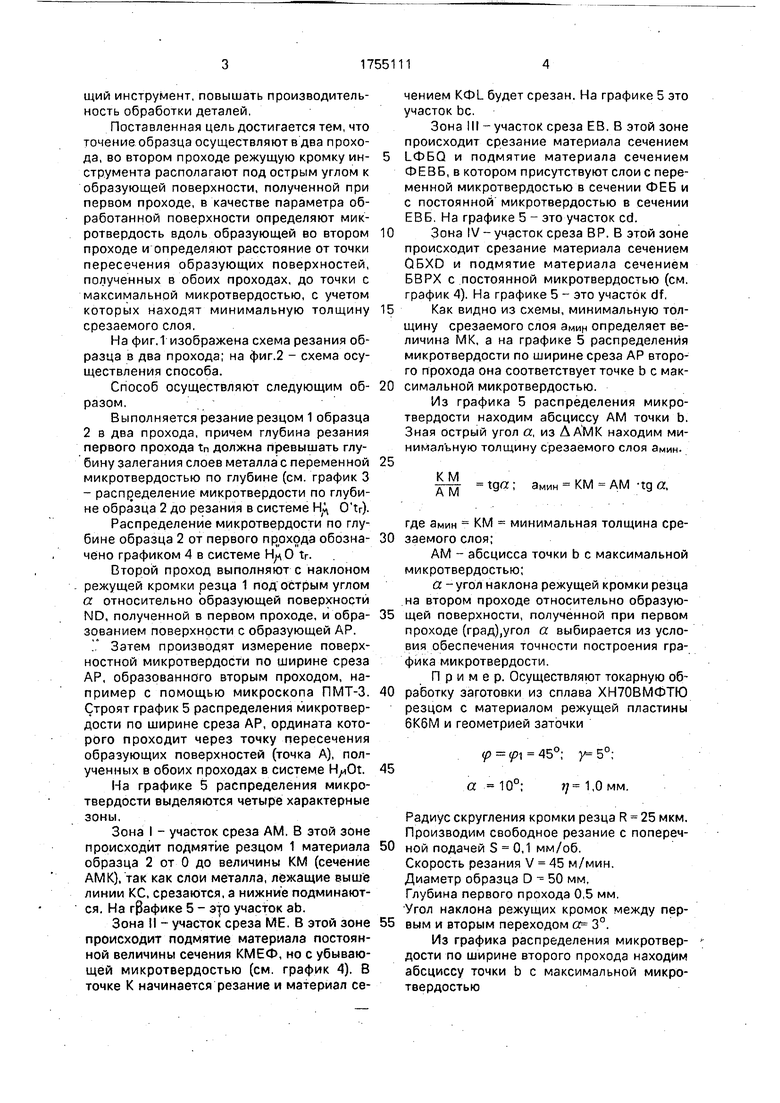

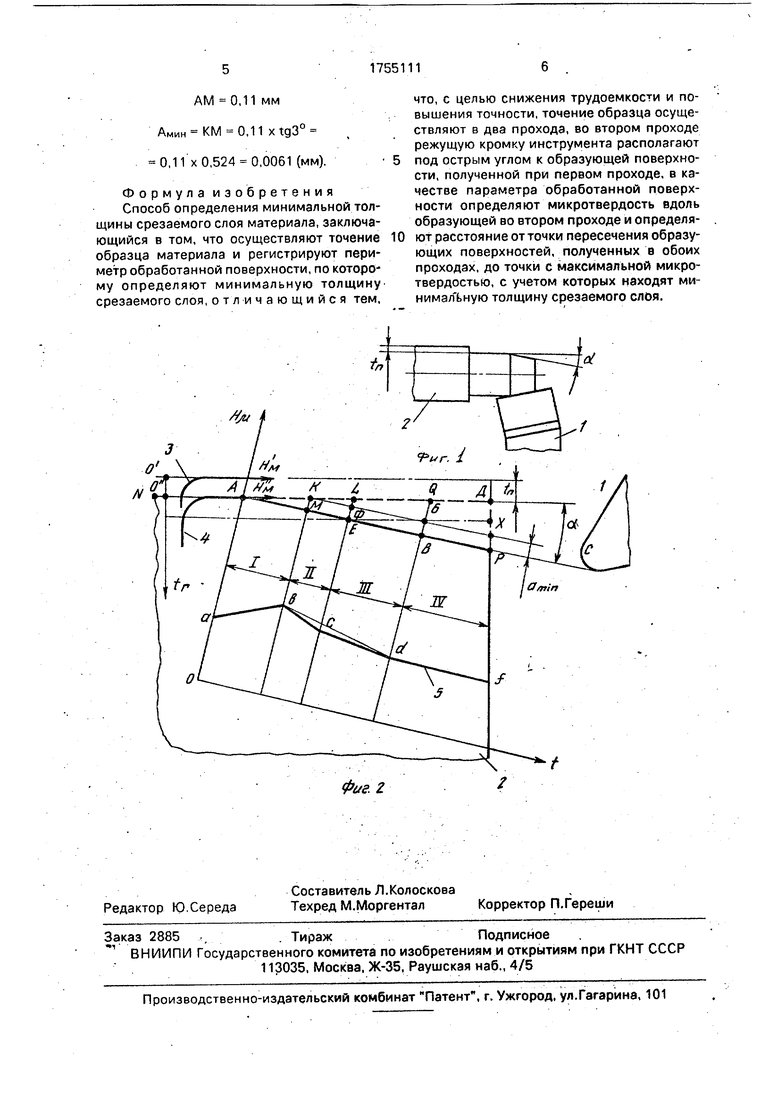

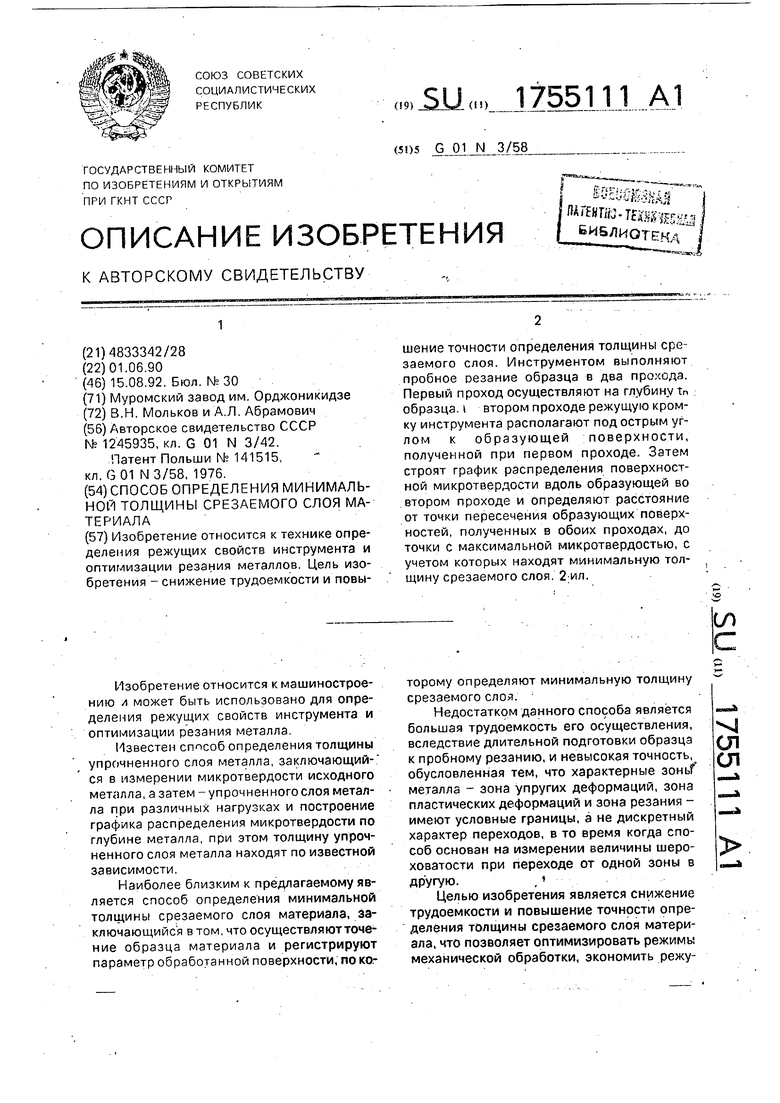

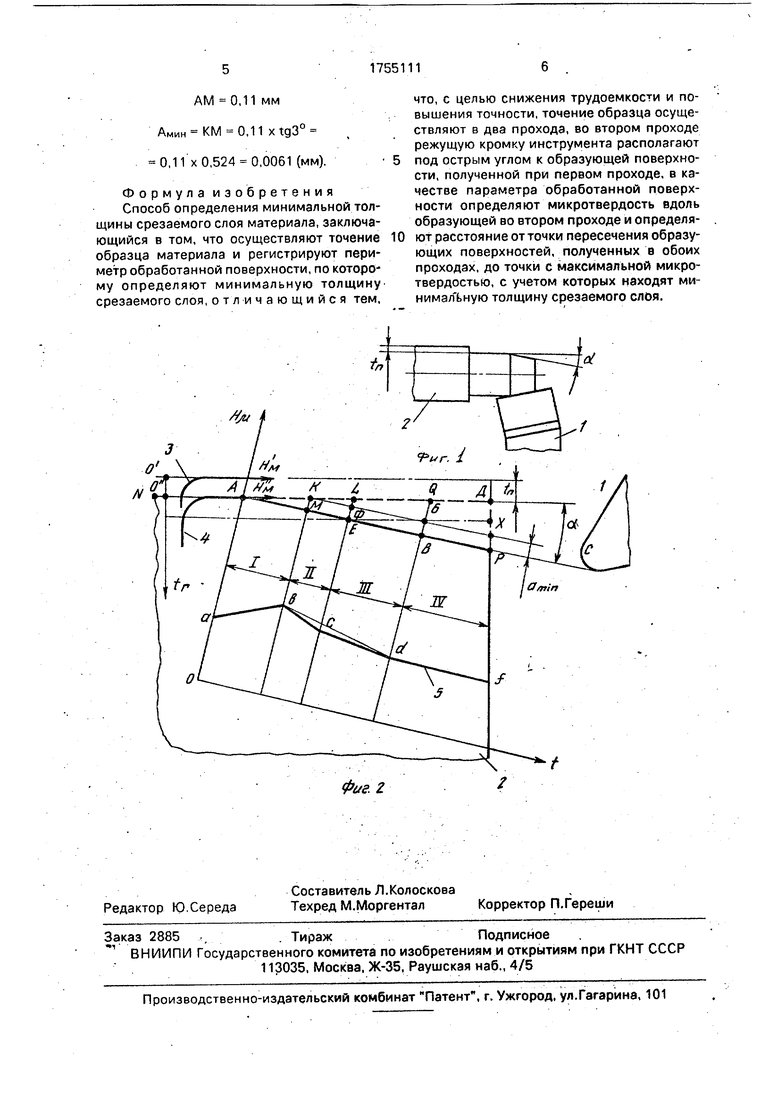

На фиг.1 изображена схема резания образца в два прохода; на фиг.2 - схема осуществления способа.

Способ осуществляют следующим образом.

Выполняется резание резцом 1 образца 2 в два прохода, причем глубина резания первого прохода tn должна превышать глубину залегания слоев металла с переменной микротвердостью по глубине (см. график 3 - распределение микротвердости по глубине обра зца 2 до резания в системе НД O tr).

Распределение микротвердости по глубине образца 2 от первого прохода обозначено графиком 4 в системе tr.

Второй проход выполняют с наклоном режущей кромки резца 1 под острым углом а относительно образующей поверхности ND, полученной в первом проходе, и образованием поверхности с образующей АР. . Затем производят измерение поверхностной микротвердости по ширине среза АР, образованного вторым проходом, например с помощью микроскопа ПМТ-3. Строят график 5 распределения микротвердости по ширине среза АР, ордината которого проходит через точку пересечения образующих поверхностей (точка А), полученных в обоих проходах в системе .

На графике 5 распределения микротвердости выделяются четыре характерные зоны,

Зона I - участок среза AM. В этой зоне происходит подмятие резцом 1 материала образца 2 от 0 до величины КМ (сечение AM К), так как слои металла, лежащие выше линии КС, срезаются, а нижние подминаются. На графике 5 - это участок ab.

Зона II - участок среза ME. В этой зоне происходит подмятие материала постоянной величины сечения КМЕФ, но с убывающей микротвердостью (см. график 4). В точке К начинается резание и материал сечением КФ1 будет срезан. На графике 5 это участок be.

Зона III - участок среза ЕВ. В этой зоне происходит срезание материала сечением

LOBQ и подмятие материала сечением ФЕВБ, в котором присутствуют слои с переменной микротвердостью в сечении ФЕБ и с постоянной микротвердостью в сечении ЕВ Б. На графике 5 - это участок cd.

Зона IV - участок среза ВР. В этой зоне происходит срезание материала сечением ОБХО и подмятие материала сечением БВРХ с постоянной микротвердостью (см. график 4). На графике 5 - это участок df,

Как видно из схемы, минимальную толщину срезаемого слоя амин определяет величина МК, а на графике 5 распределения микротвердости по ширине среза АР второго прохода она соответствует точке b с максимальной микротвердостью.

Из графика 5 распределения микротвердости находим абсциссу AM точки Ь. Зная острый угол а, из ААМК находим минимальную толщину срезаемого слоя амин.

д-ц tga ; амин КМ AM -tg a,

где аМин КМ минимальная толщина сре- заемого слоя;

AM - абсцисса точки b с максимальной микротвердостью;

а - угол наклона режущей кромки резца на втором проходе относительно образую- щей поверхности, полученной при первом проходе (град),угол а выбирается из условия обеспечения точности построения графика микротвердости.

Пример. Осуществляют токарную об- работку заготовки из сплава ХН70ВМФТЮ резцом с материалом режущей пластины 6К6М и геометрией заточки

45

(р pi 45°; у 5°; а 10°;rj 1,0 мм.

Радиус скругления кромки резца R 25 мкм. Производим свободное резание с поперечной подачей S 0,1 мм/об.

Скорость резания V 45 м/мин.

Диаметр образца D - 50 мм,

Глубина первого прохода 0,5 мм.

Угол наклона режущих кромок между первым и вторым переходом а 3°.

Из графика распределения микротвердости по ширине второго прохода находим абсциссу точки b с максимальной микротвердостью

AM 0,11 мм

Амин KM 0,11 xtg3°

0,11 x 0,524 0,0061 (мм).

Формула изобретения Способ определения минимальной толщины срезаемого слоя материала, заключающийся в том, что осуществляют точение образца материала и регистрируют периметр обработанной поверхности, по которому определяют минимальную толщину срезаемого слоя, отличающийся тем.

что, с целью снижения трудоемкости и повышения точности, точение образца осуществляют в два прохода, во втором проходе режущую кромку инструмента располагают

под острым углом к образующей поверхности, полученной при первом проходе, в качестве параметра обработанной поверхности определяют микротвердость вдоль образующей во втором проходе и определяют расстояние отточки пересечения образующих поверхностей, полученных в обоих проходах, до точки с максимальной микротвердостью, с учетом которых находят ми- нимал ьную толщину срезаемого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| Способ определения оптимального коэффициента трения на задней поверхности резца | 1990 |

|

SU1768352A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ НЕСТАЦИОНАРНОГО РЕЗАНИЯ | 2001 |

|

RU2207935C2 |

| Способ получения корня стружки при тангенциальном точении | 1985 |

|

SU1250396A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ | 1992 |

|

RU2102193C1 |

| Способ определения характеристик зоны резания | 1987 |

|

SU1567325A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

Изобретение относится к технике определения режущих свойств инструмента и оптимизации резания металлов. Цель изобретения - снижение трудоемкости и повышение точности определения толщины срезаемого слоя. Инструментом выполняют пробное резание образца в два прохода. Первый проход осуществляют на глубину tn образца, i втором проходе режущую кромку инструмента располагают под острым углом к образующей поверхности, полученной при первом проходе. Затем строят график распределения поверхностной микротвердости вдоль образующей во втором проходе и определяют расстояние от точки пересечения образующих поверхностей, полученных в обоих проходах, до точки с максимальной микротвердостью, с учетом которых находят минимальную толщину срезаемого слоя. 2 ил.

d

| Способ определения толщины упрочненного слоя металла | 1984 |

|

SU1245935A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Параболическая антенна с двумя рупорными облучателями и селективным отражателем | 1961 |

|

SU141515A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-01—Подача