сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

| Способ определения минимальной толщины срезаемого слоя материала | 1990 |

|

SU1755111A1 |

| Способ определения сил на задней поверхности резца и упругой деформации материала заготовки при ее обработке | 1986 |

|

SU1400786A1 |

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1972 |

|

SU358089A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| САМОЗАТАЧИВАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ С ТВЕРДЫМ ПОКРЫТИЕМ | 2003 |

|

RU2305623C2 |

Изобретение относится к обработке металлов резанием. Сущность изобретения заключается в предварительном определении величины номинальной микротвердости на глубине равной толщине срезаемого слоя, в последующей механической обработке с измерением величины нагрузки на ролик от рабочей до нуля с одновременным замером микротвердости обкатанной поверхности и по полученным значенияг/Гстроят график зависимости микротвердости обкатанной поверхности от величины нагрузки на ролик HV f(Pi)n по этому графику определяют величину номинального давления, а по полученному значению из графика зависимости коэффициента трения на задней поверхности резца от давления на ролик определяют оптимальный коэффициент трения на задней поверхности резца. 10 ил.

Изобретение относится к металлообработке и может быть использовано при экспериментальных исследованиях по определению оптимальных условий работы инструмента.

Известны способы определения сил и коэффициента трения на задней поверхности резца.

Недостатком известных способов является их малая точность при исследованиях обработки резанием с ОПД.

Из известных способов обработки наиболее близким по технической сущности является способ экспериментального определения сил и коэффициента трения на задней поверхности резца, названный как метод экстрополяции силовых зависимостей на нулевую толщину срезаемого слоя. Метод основан на том, что измеряют составляющие силы резания при уменьшении срелл

заемого слоя. По результатам измерений строят график зависимости сил от толщины среза а и по графику определяют силы, действующие на задней поверхности резца, при толщине среза равной нулю. По известным силам (нормальным и касательным к задней поверхности резца) находят коэффициент трения на задней поверхности резца. Недостатком известного способа является то, что он не учитывает разную твердость обрабатываемого материала по толщине срезаемого слоя при обработке с ОПД. Этим с амым вносйтс1ч бо льшая погрешность в определяемую величину.

Целью изобретения является повышение точности определения коэффициента трения на задней поверхности резца при обработке резанием с ОПД.

Указанная цель достигается тем, что определяют коэффициент трения и поверхноXI

о

00

со сл ю

стную твердость упрочненной поверхности при уменьшении давления на ролик от оптимального до нуля, после чего строят графики изменения коэффициента трения и поверхностной твердости.от давления, а искомый коэффициент трения на задней поверхности резца при резании с ОПД оп ределяютгйсг бльзуя указанные графики, од Инако вШ-й казанных коэффи- трения ггр и авенстве твердостей металла, расположенного на глубине лез- вия резца и на наружной поверхности.

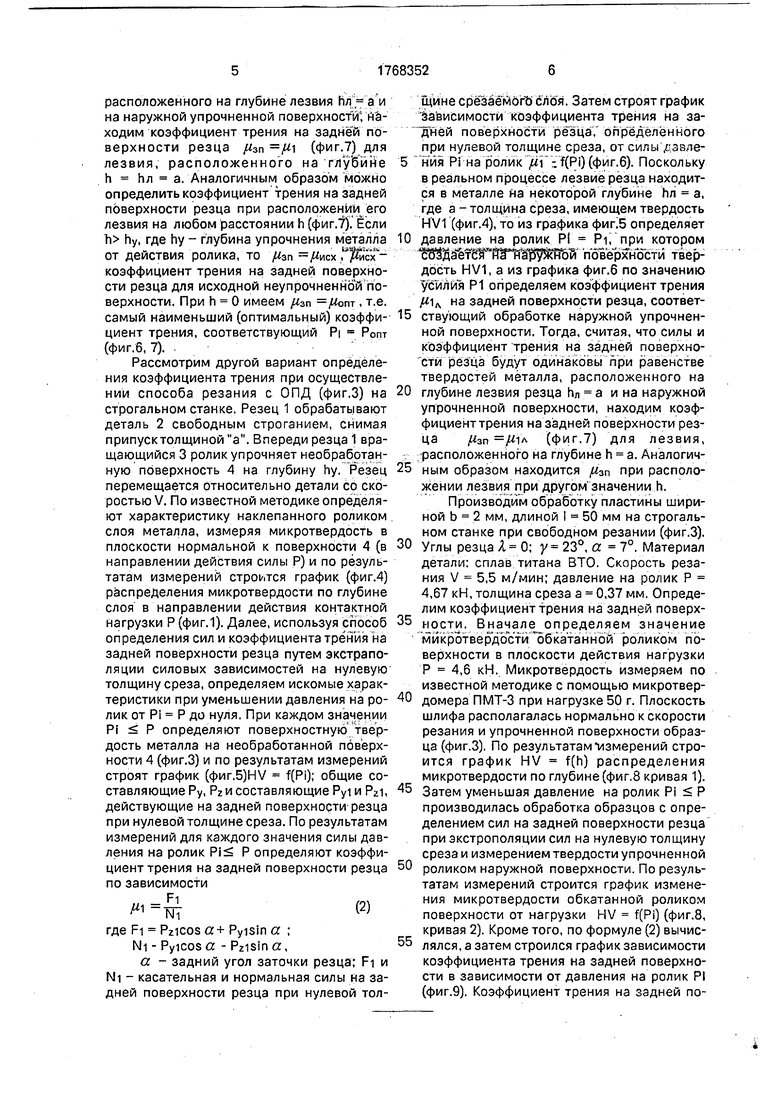

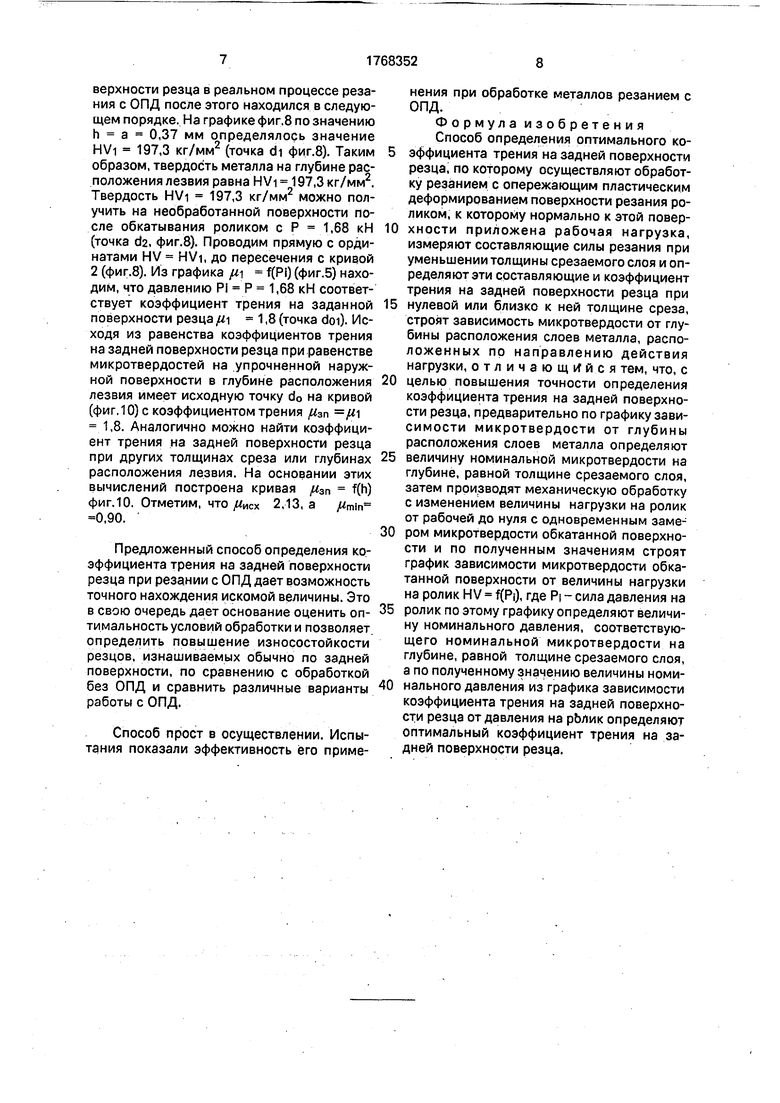

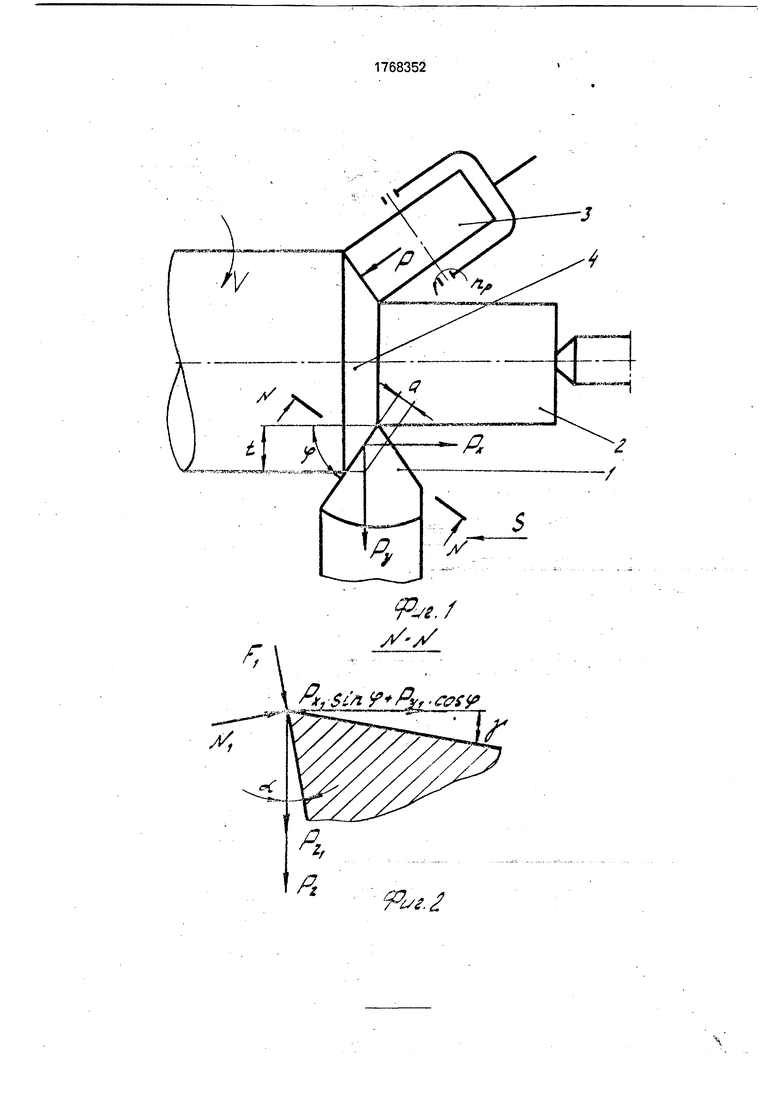

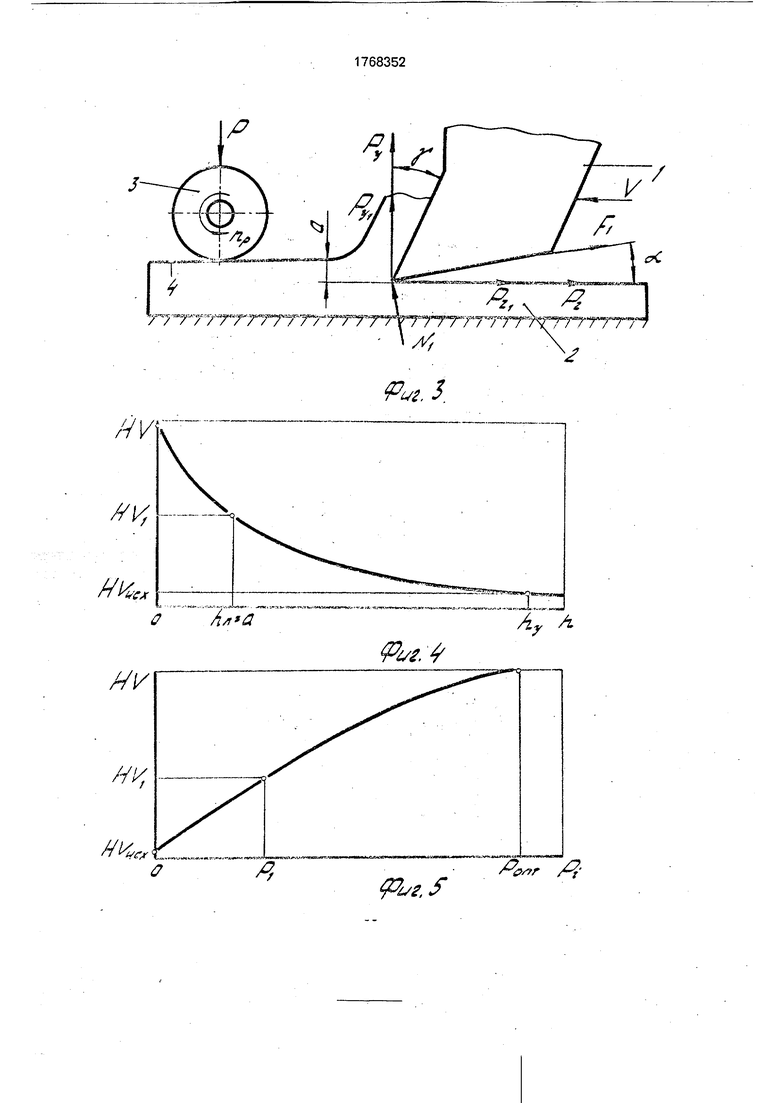

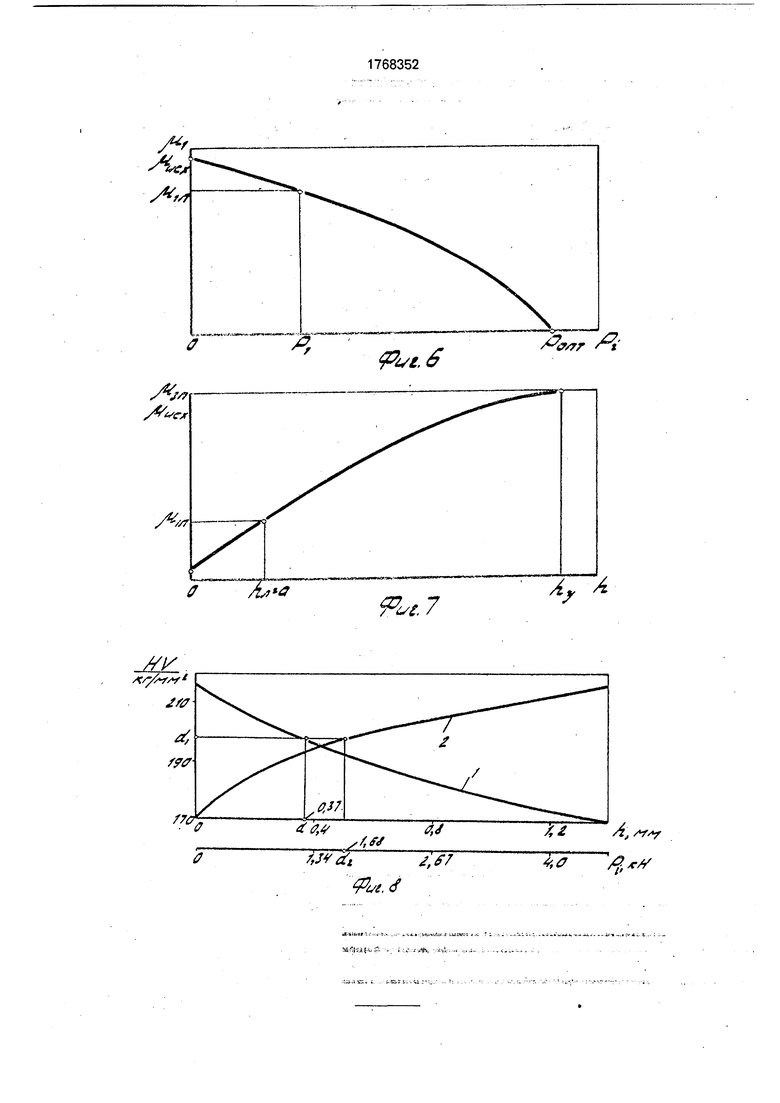

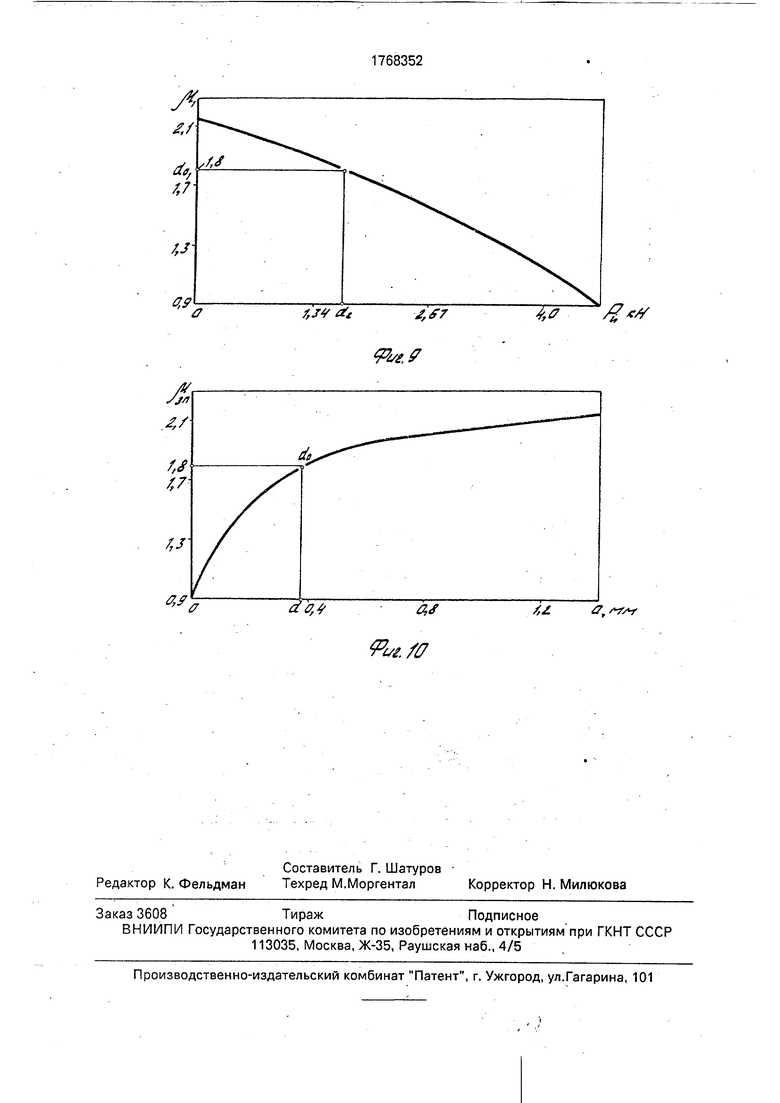

На фиг.1 изображена схема токарной обработки резанием с ОПД поверхности резания; на фиг.2 сечение N-N на фиг.1; на фиг.З - схема обработки резанием свободным строганием с ОПД необработанной поверхности; на фит.4 - график изменения твердости упрочняемого роликом слоя металла по глубине в направлении перпендикулярным обрабатываемой поверхности, т.е. в направлении действия сйлй бТр 5лика; на фиг.5 - график изменения поверхностной твердости материала при уменьшении давления на ролик от оптимального нуля; на фиг.6 - график изменения коэффициента трения на задней поверхности резца в зависимости от давлений на ролик, определенного на нулевую или близкую к ней толщину среза; на фиг.7 - график изменения коэффициента трения на задней поверхности резца при резании с ОПД в зависимости от глубины расположения лезвия; на фиг.8 - график изменения микротвердости упрочненного роликом слоя металла по глубине (кривая 1) и график изменения поверхностной микротвердости металла от давления на ролик (кривая 2) для сплава ВТО; на фиг.9 - график изменения коэффициента трения на задней поверхности резца в зависимости от давления на ролик Pi для сплава ВТО; на фиг.10 - график изменения коэффициента трения на задней поверхности резца от глубины расположения лезвия при резании с ОПД сплава ВТО.

Способ осуществляют следующим образом.

Резцом 1 обрабатывают деталь 2, снимая припуск глубиной t. Деталь 2 имеет скорость вращения V, а резец перемещается с подачей S (фиг.1). Одновременно вращающимся роликом 3 окатывают поверхность резания 4 с оптимальным усилием Р, направленным перпендикулярно поверхности резания 4, т.е. осуществляется процесс резания резцом 1 с ОПД поверхности резания 4. По известной методике определяют ха- ра ктеристйку наклепанного р олйком слоя металла, измеряют микротвердость в плоскости нормальной к поверхности резания

и по результатам измерений строится график (фиг.4) распределения микротвердости по глубине h в направлении действия контактной нагрузки Р (фиг.1 и 2). Далее, используя, например, способ определения сил и коэффициента трения на задней поверхности по авт.св. Ms 1207632 по кл. В 23 В 1/00, уменьшают давление Р на ролик от оптимального до нуля. При каждом значении PI Р определяют поверхностную твердость металла на поверхности резания и по результатам измерений строят график (фиг.5) HV f(Pi); составляющие Рх, Ру, PZ общей силы резания (фиг.1) и составляющие

РХ1, Ру1 и Р21 силы Pi на задней поверхности резца при нулевой или близко к нулевой толщине срезаемого слоя металла, фиксируемые в течение времени одного оборота детали приотключенной подаче станка S, в месте перегиба кривой изменения силы резания (см,авт. свид. № 1207632). По результатам и змерения для каждого значения силы давления PI Р на ролик определяют коэффициент трения на задней поверхности резца

по зависимости

-тг

(1)

где Fi Pzicosa + (Pyi + +Pxisin j )sina ;

N1 (Pxisin (p + Pyicosp )cosa- -Pzisina ;

Fi и Nt - касательная и нормальная силы на задней поверхности резца при нулевой или близкой к нулевой толщине

срезаемого слоя металла соответственно; а- задний угол заточки резца (фиг,2). Затем строят график зависимости коэффициента трения на задней поверхности резца от силы давления PI на ролик ц f(Pi) (фиг.6),

определенного при нулевой толщине среза (или близкой к ней). Поскольку в реальном процессе лезвие резца находиться в металле на некоторой глубине пл а, где а - толщина среза (а Ssin р , где S - подача,

р- главный угол в плане резца, (фиг.1), имеющего твердость HV i (фиг.4), не равную как твердости исходной поверхности HVncx, так и твердости наружной упрочненной поверхности, то из графика фиг.5 определяем

давление на ролик Pj Pi, при котором создается на поверхности резания твердость HVi, а из графика фиг.6 по значению усилия Pi определяет коэффициент трения . на задней поверхности резца, соответствующий обработке наружной упрочненной поверхности резания. Тогда, считая, что силы и коэффициент трения на задней поверхности резца будут одинаковы при равенстве твердостиметалла,

расположенного на глубине лезвия пл а и на наружной упрочненной поверхности; находим коэффициент трения на задней поверхности резца {13п /Л (фиг.7) для лезвия, расположенного на гл убине h Ил а. Аналогичным образом можно определить коэффициент трения на задней поверхности резца при расположении его лезвия на любом расстоянии h (фиг.7). Если h hy, где hy - глубина упрочнения металла от действия ролика, то fan /4icx ,u)ter- коэффициент трения на задней поверхности резца для исходной неупрочненно й поверхности. При h 0 имеем Цот , т.е. самый наименьший (оптимальный) коэффициент трения, соответствующий PI Р0пт (фиг.б, 7).

Рассмотрим другой вариант определения коэффициента трения при осуществлении способа резания с ОПД (фиг.З) на строгальном станке. Резец 1 обрабатывают деталь 2 свободным строганием, снимая припуск толщиной а. Впереди резца 1 вращающийся 3 ролик упрочняет необработанную поверхность 4 на глубину hy. Резец перемещается относительно детали со скоростью V. По известной методике определяют характеристику наклепанного роликом слоя металла, измеряя микротвердость в плоскости нормальной к поверхности 4 (в направлении действия силы Р) и по результатам измерений строится график (фиг.4) распределения микротвердости по глубине слоя в направлении действия контактной нагрузки Р (фиг.1). Далее, используя способ определения сил и коэффициента трения на задней поверхности резца путем экстраполяции силовых зависимостей на нулевую толщину среза, определяем искомые характеристики при уменьшении давления на ролик от Pi Р до нуля, При каждом значении Pi Р определяют поверхностную твердость металла на необработанной поверхности 4 (фиг.З) и по результатам измерений строят график (фиг.Б)НУ f(Pi); общие составляющие Ру, PZ и составляющие РУ1И Р21, действующие на задней поверхности резца при нулевой толщине среза. По результатам измерений для каждого значения силы давления на ролик Pi P определяют коэффициент трения на задней поверхности резца по зависимости

жР)

где Fi Pzicos a+ Pyisin a ; NI - Pyicosa - Pzisina, a - задний угол заточки резца; Fi и NI - касательная и нормальная силы на задней поверхности резца при нулевой толщине сре заёмого слоя. Затем строят график зависимости коэффициента трения на задней поверхности резца, определенного при нулевой толщине среза, от силы .сзвленйя Pi на ролик/л - f(Pi) (фиг.б). Поскольку в реальном процессе лезвие резца находится в металле на некоторой глубине пл а, где а - толщина среза, имеющем твердость HV1 (фиг.4), то из графика фиг.б определяет

давление на ролик Pi Pi, при котором 1йЩа1ШГн1ГЩ у нЪ поверхности твердость HV1, а из графика фиг.б по значению усилия Р1 определяем коэффициент трения на задней поверхности резца, соответствующий обработке наружной упрочненной поверхности. Тогда, считая, что силы и коэффициент трения на задней поверхности резца будут одинаковы при равенстве твердостей металла, расположенного на

глубине лезвия резца а и на наружной упрочненной поверхности, находим коэффициент трения на задней поверхности резца зп (фиг.7) для лезвия, расположенного на глубине h а. Аналогичным образом находится Зп при расположении лезвия при другом значении h.

Производим обработку пластины шириной b 2 мм, длиной I 50 мм на строгальном станке при свободном резании (фиг.З).

УГЛЫ резца Я 0; у- 23°, а 1°. Материал детали: сплав титана ВТО. Скорость резания V 5,5 м/мин; давление на ролик Р 4,67 кН, толщина среза а 0,37 мм. Определим коэффициент трения на задней поверхности. Вначале определяем значение микротвердости обкатанной роликом поверхности в плоскости действия нагрузки Р 4,6 кН. Микротвердость измеряем по известной методике с помощью микротвердомера ПМТ-3 при нагрузке 50 г. Плоскость шлифа располагалась нормально к скорости резания и упрочненной поверхности образца (фиг.З). По результатам измерений строится график HV f(h) распределения микротвердости по глубине (фиг.8 кривая 1).

Затем уменьшая давление на ролик Pi Р производилась обработка образцов с определением сил на задней поверхности резца приэкстрополяции сил на нулевую толщину среза и измерением твердости упрочненной

роликом наружной поверхности. По результатам измерений строится график изменения микротвердости обкатанной роликом поверхности от нагрузки HV f(Pi) (фиг.8, кривая 2). Кроме того, по формуле (2) вычислялся, а затем строился график зависимости коэффициента трения на задней поверхности в зависимости от давления на ролик Р (фиг.9). Коэффициент трения на задней поверхности резца в реальном процессе резания с ОПД после этого находился в следующем порядке. На графике фиг.8 по значению h а 0,37 мм определялось значение HVi 197,3 кг/мм2 (точка di фиг.8). Таким образом, твердость металла на глубине расположения лезвия равна HVi 197,3 кг/мм . Твердость HVi 197,3 кг/мм можно получить на необработанной поверхности после обкатывания роликом с Р 1,68 кН (точка d2, фиг.8). Проводим прямую с ординатами HV HVi, до пересечения с кривой 2 (фиг.8). Из графика /л f(Pi) (фиг.5) находим, что давлению Pi Р 1,68 кН соответствует коэффициент трения на заданной поверхности резца ц 1,8 (точка doi). Исходя из равенства коэффициентов трения на задней поверхности резца при равенстве микротвердостей на упрочненной наружной поверхности в глубине расположения лезвия имеет исходную точку do на кривой (фиг. 10) с коэффициентом трения fi3n № 1,8. Аналогично можно найти коэффициент трения на задней поверхности резца при других толщинах среза или глубинах расположения лезвия. На основании этих вычислений построена кривая fan - f(h) фиг.Ю. Отметим, что /4icx 2,13, a

мо-

Предложенный способ определения коэффициента трения на задней поверхности резца при резании с ОПД дает возможность точного нахождения искомой величины. Это в свою очередь дает основание оценить оп- тимальность условий обработки и позволяет определить повышение износостойкости резцов, изнашиваемых обычно по задней поверхности, по сравнению с обработкой без ОПД и сравнить различные варианты работы с ОПД.

Способ прост в осуществлении. Испытания показали эффективность его применения при обработке металлов резанием с ОПД.

Формула изобретения Способ определения оптимального коэффициента трения на задней поверхности резца, по которому осуществляют обработку резанием с опережающим пластическим деформированием поверхности резания роликом, к которому нормально к этой поверхности приложена рабочая нагрузка, измеряют составляющие силы резания при уменьшении толщины срезаемого слоя и определяют эти составляющие и коэффициент трения на задней поверхности резца при нулевой или близко к ней толщине среза, строят зависимость микротвердости от глубины расположения слоев металла, расположенных по направлению действия нагрузки, отличающийся тем, что, с целью повышения точности определения коэффициента трения на задней поверхности резца, предварительно по графику зависимости микротвердости от глубины расположения слоев металла определяют величину номинальной микротвердости на глубине, равной толщине срезаемого слоя, затем производят механическую обработку с изменением величины нагрузки на ролик от рабочей до нуля с одновременным замером микротвердости обкатанной поверхности и по полученным значениям строят график зависимости микротвердости обкатанной поверхности от величины нагрузки на ролик HV f(Pi), где PI - сила давления на ролик по этому графику определяют величину номинального давления, соответствующего номинальной микротвердости на глубине, равной толщине срезаемого слоя, а по полученному значению величины номинального давления из графика зависимости коэффициента трения на задней поверхности резца от давления на рЬлик определяют оптимальный коэффициент трения на задней поверхности резца.

Г,

, -аху

Tbi.f

х-х

Pvi.2

- biJISPjy J- A, ч««ВГ«-де«г . « Ж -фЗДЬ ъетЗДПпа Жй Ж± ШМг№МЖи VA(r-Wi - fJfc«K3lAK-li -

x д. /

//к

/.

/Ј/

770

Pvt.f

&/t€

/Зу/7Г t

&t.7

/,

ЛГлг

4,

4/

17

49

/,JV aft

40,44/

&.&

Фж.Р

/,л я,

| Способ определения сил на задней поверхности резца и упругой деформации материала при его обработке | 1984 |

|

SU1207632A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1990-02-22—Подача