Изобретение относится к пищевой промышленности, к кондитерской ее отрасли, а именно к установкам для приготовления сбивных кондитерских масс.

Известна установка для приготовления сбивных масс, включающая станину, смонтированные на ней механизм подъема емкости, планетарный механизм для сбивания массы с месильными элементами и приводы планетарного механизма, механизма подъема емкости.

Известна также установка для приго- товпеиия сбивных кондитерских масс, содержащая горизонтально установленный цилиндрический корпус с патрубками для подачи рецептурных компонентов и отвода готовой массы, расположенное в корпусе по его оси перемешивающее устройство, образованное укрепленными на валу лопастями, и привод вала.

Недостаток таких установок состоит в длительности сбивания массы, в трудоемкости обслуживания, т.к. загрузка сырья в емкость и выгрузка готовой массы на некоторых установках осуществляется вручную, а также в недостаточно высоком каче

о

СО

стве получаемой сбивной массы, поскольку имеет место недосбивание или псресбиза- ние массы.

Наиболее близким техническим решением из известных к предлагаемому является установка для приготовления сбивных кондитерских мэсс, содержащая горизонтально установленный цилиндро-кониче- ский корпус с торцевыми крышками; патрубками для подачи рецептурных компонентов, воздуха и для отбора готовой массы, располбженное в корпусе по его оси перемешивающее устройство, в виде укрепленной на валу рамной мешалки, и привод вала.

К недостаткам данной установки следует отнести длительность сбивания массы и недостаточно стабильное качество получаемых кондитерских масс, которые обусловлены тем, что конструктивное выполнение перемешивающего элемента и внутренней поверхности корпуса не исключает возможность концентрирования обрабатываемой массы в зоне вала перемешивающего элемента.

Целью изобретения является ускорение процесса и улучшение качества готовой массы.

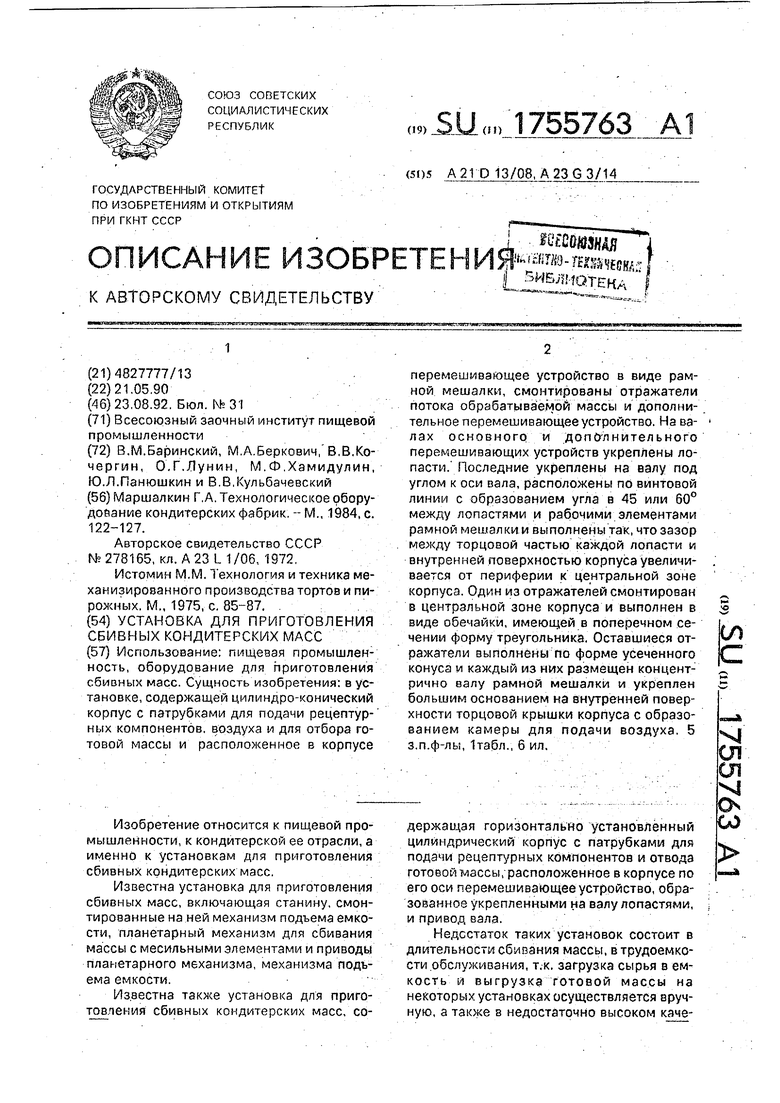

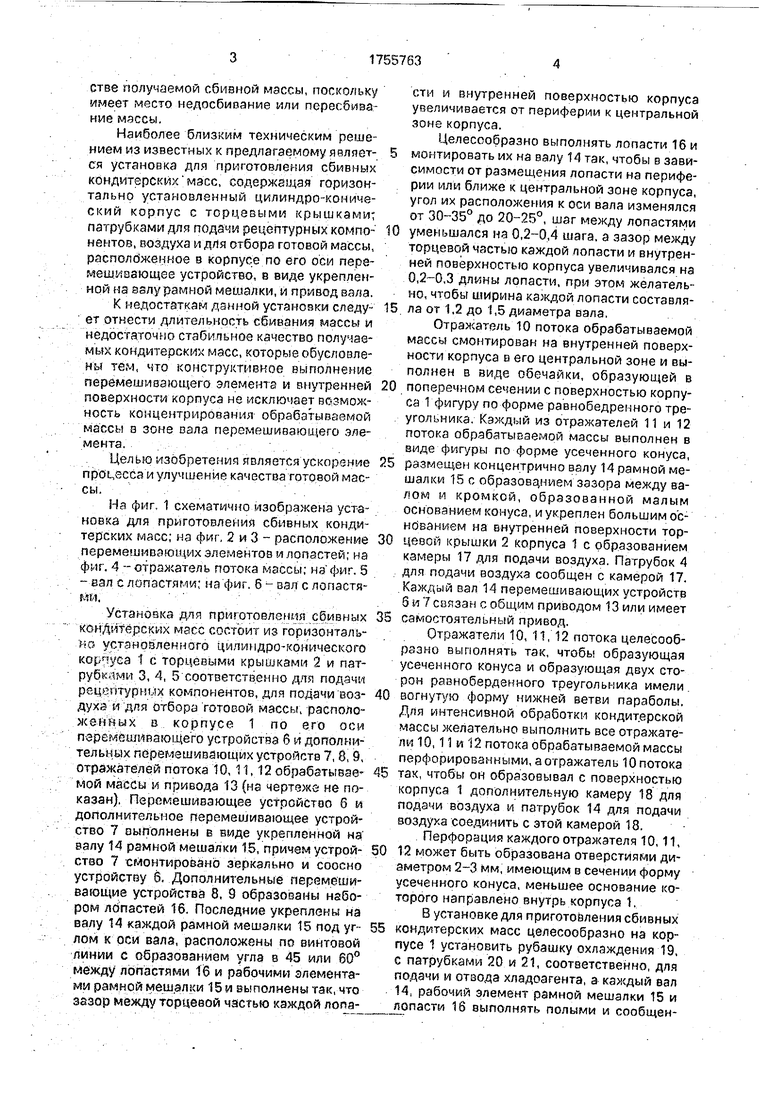

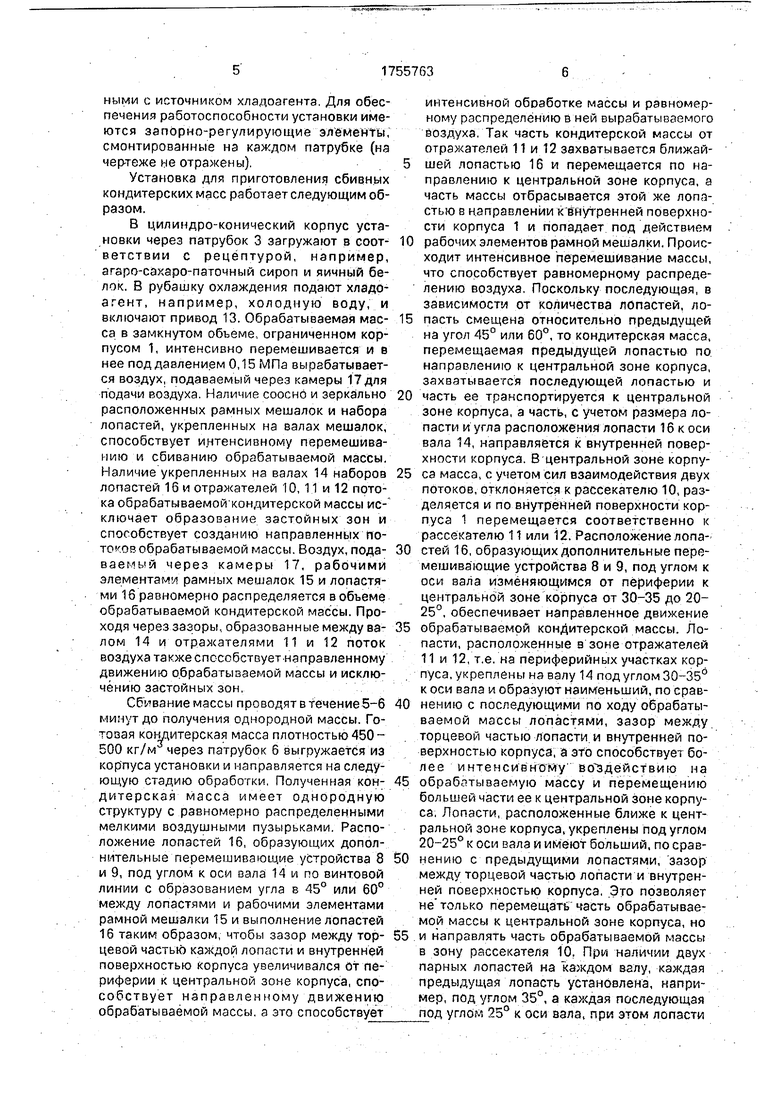

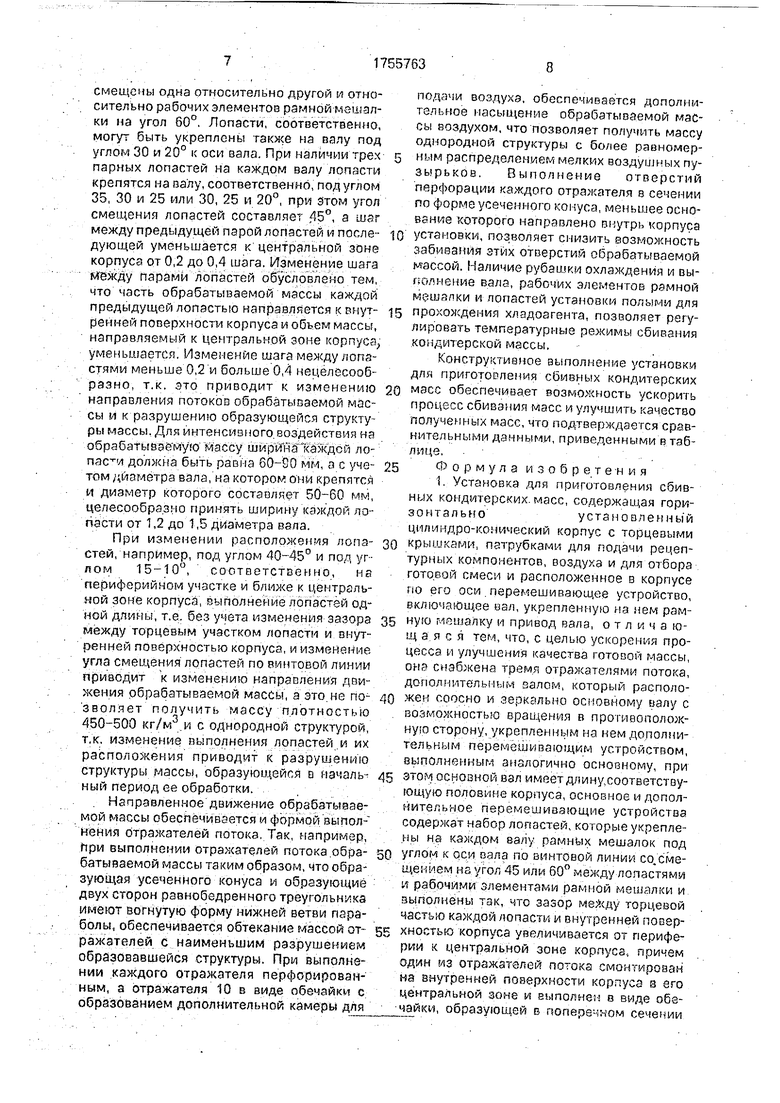

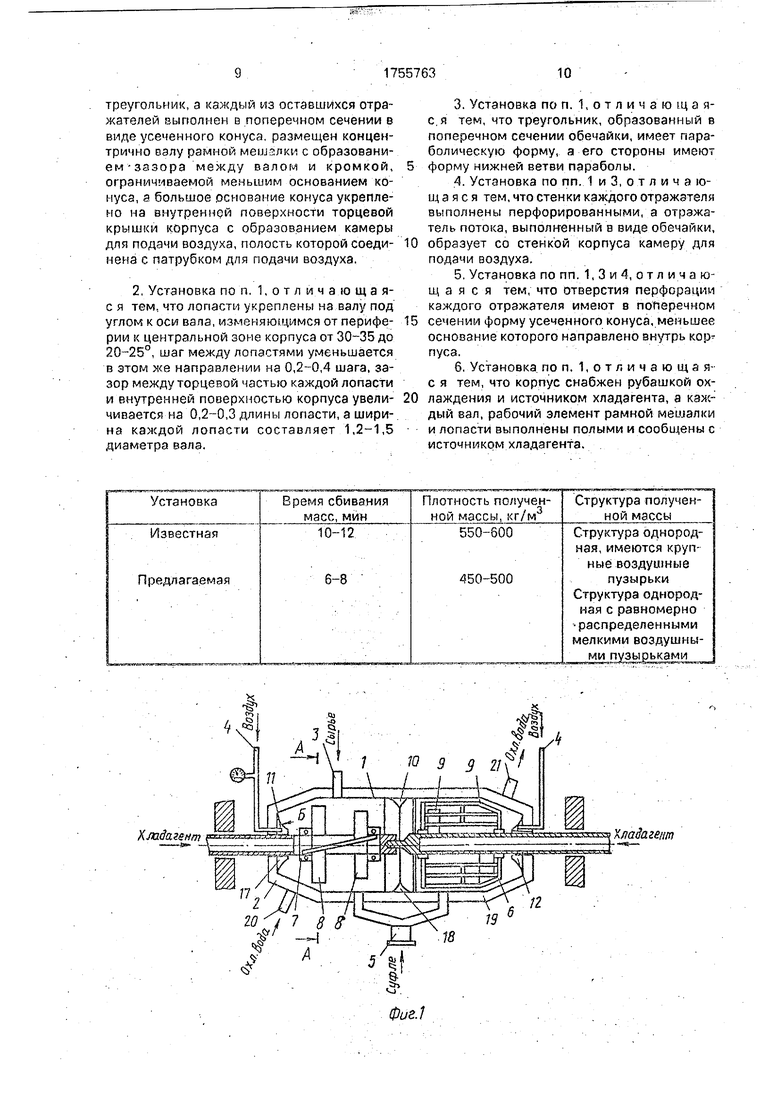

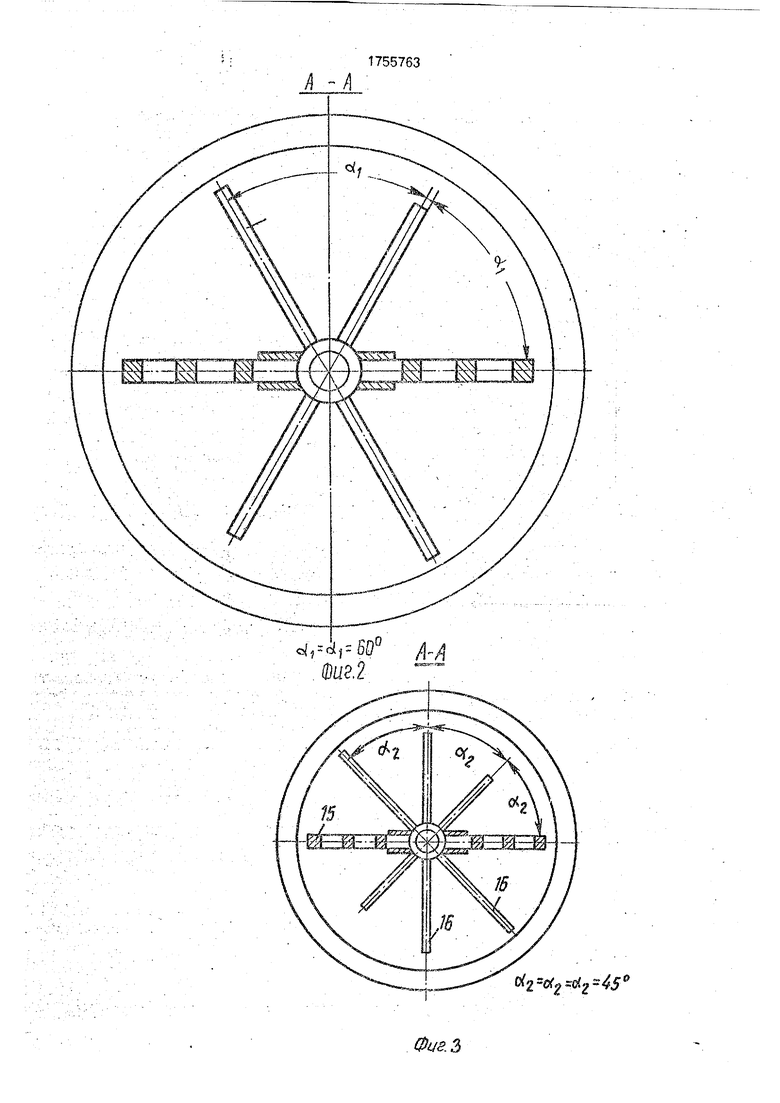

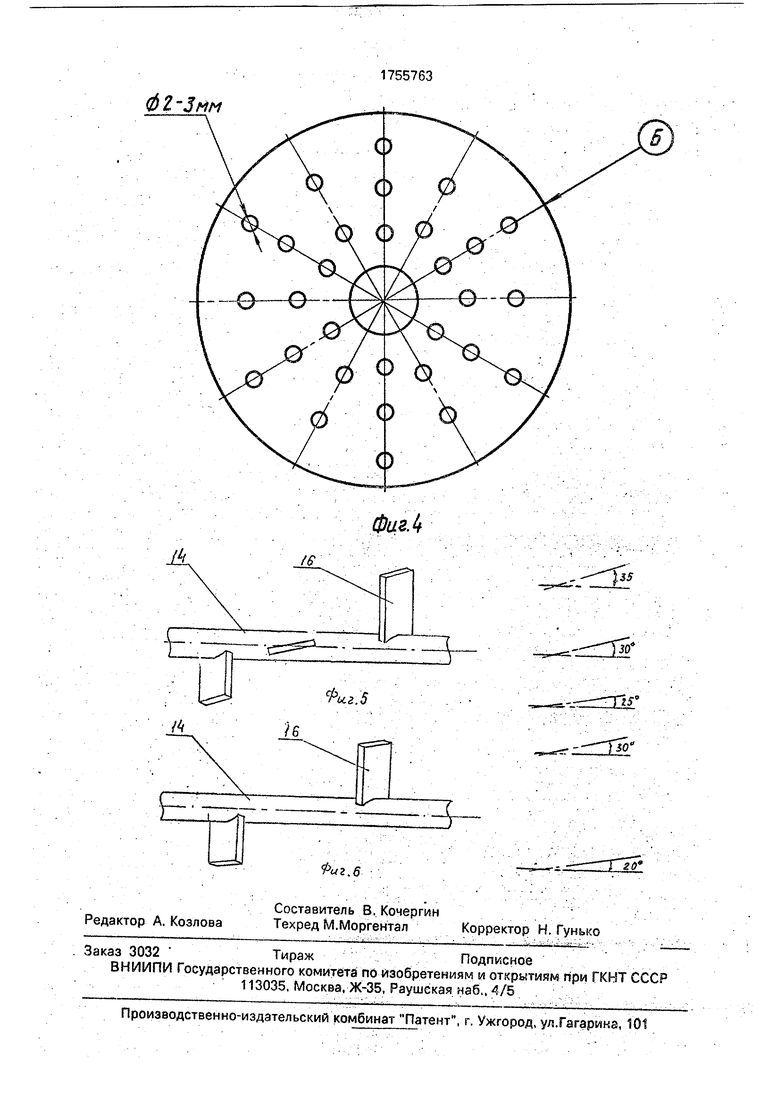

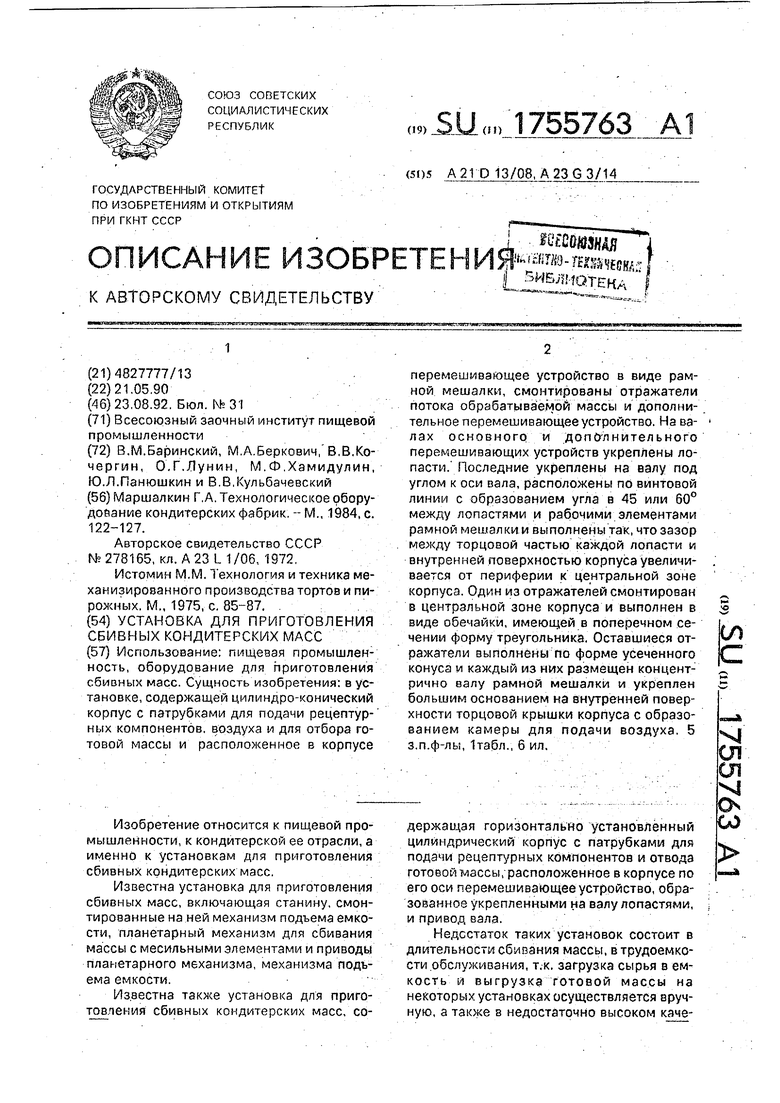

На фиг. 1 схематично изображена установка для приготовления сбивных кондитерских масс; на фиг, 2 и 3 - расположение перемешивающих элементов и лопзстей; на фиг. 4 -отражатель потока массы; на фиг. 5 - вал с лопастями; на фиг. б - вал с лопастями.

Установка дпя приготовления сбивных кондитерских масс состоит из горизонтально установленного цилиндро-конического корпуса 1 с торцевыми крышками 2 и патрубками 3, 4, 5 соответственно для подачи рецептурных компонентов, для подачи воздуха и для отбора готовой массы, расположенных в корпусе 1 по его оси перемешивающего устройства б и дополнительных перемешивающих устройств 7,8,9, отражателей потока 10,11,12 обрабатывав мой массы м привода 13 (на чертеже не показан). Перемешивающее устройство 6 и дополнительное перемешивающее устройство 7 оыполнены в виде укрепленной на валу 14 рамной мешалки 15, причем устройство 7 смонтировано зеркально и соосно устройству 6, Дополнительные перемешивающие устройства 8, 9 образованы набором лопастей 16. Последние укреплены на валу 14 каждой рамной мешалки 15 под углом к оси вала, расположены по винтовой линии с образованием угла в 45 или 60° между лопастями 16 и рабочими элементами рамной мешалки 15 и выполнены так, что зазор между торцевой частью каждой лопасти и внутренней поверхностью корпуса увеличивается от периферии к центральной зоне корпуса.

Целесообразно выполнять лопасти 16 и

монтировать их на валу 14 так, чтобы в зависимости от размещения лопасти на периферии или ближе к центральной зоне корпуса, угол их расположения к оси вала изменялся от 30-35° до 20-25°, шаг между лопастями

0 уменьшался на 0,2-0,4 шага, а зазор между торцевой частью каждой попасти и внутренней поверхностью корпуса увеличивался на 0,2-0,3 длины лопасти, при этом желательно, чтобы ширина каждой лопасти состзвля5 ла от 1.2 до 1,5 диаметра вала.

Отражатель 10 потока обрабатываемой массы смонтирован на внутренней поверхности корпуса в его центральной зоне и выполнен в виде обечайки, образующей в

0 поперечном сечении с поверхностью корпуса 1 фигуру по форме равнобедренного треугольника. Каждый из отражателей 11 и 12 потока обрабатываемой массы выполнен в виде фигуры по форме усеченного конуса,

5 размещен концентрично валу 14 рамной мешалки 15 с образованием зазора между валом и кромкой, образованной малым основанием конуса, и укреплен большим основанием на внутренней поверхности тор0 цевой крышки 2 корпуса 1 с образованием камеры 17 для подачи воздуха. Патрубок 4 для подачи воздуха сообщен с камерой 17. Каждый вал 14 перемешивающих устройств 6117 связан с общим приводом 13 или имеет

5 самостоятельный привод.

Отражатели 10, 11, 12 потока целесообразно выполнять так, чтобы образующая усеченного конуса и образующая двух сторон равноберденного треугольника имели

0 вогнутую форму нижней ветви параболы. Для интенсивной обработки кондитерской массы желательно выполнить все отражатели 10,11 и 12 потока обрабатываемой массы перфорированными, а отражатель 10 потока

5 так, чтобы он образовывал с поверхностью корпуса 1 дополнительную камеру 18 для подачи воздуха и патрубок 14 для подачи воздуха соединить с этой камерой 18.

Перфорация каждого отражателя 10,11,

0 12 может быть образована отверстиями диаметром 2-3 мм, имеющим в сечении форму усеченного конуса, меньшее основание которого направлено внутрь корпуса 1.

В установке для приготовления сбивных

5 кондитерских масс целесообразно на корпусе 1 установить рубашку охлаждения 19, с патрубками 20 и 21, соответственно, для подачи и отвода хладоагента, а каждый вал 14, рабочий элемент рамной мешалки 15 и лопасти 16 выполнять полыми и сообщенными с источником хладоагента. Для обеспечения работоспособности установки имеются запорно-регулирующие элементы, смонтированные на каждом патрубке (на чертеже не отражены).

Установка для приготовления сбивных кондитерских масс работает следующим образом.

В цилиндро-конический корпус установки через патрубок 3 загружают в соот- ветствии с рецептурой, например, агаро-сахаро-паточный сироп и яичный белок. В рубашку охлаждения подают хладо- агент, например, холодную воду, и включают привод 13. Обрабатываемая мае- са в замкнутом объеме ограниченном корпусом 1, интенсивно перемешивается и в нее поддаалением 0,15 МПа вырабатывается воздух, подаваемый через камеры 17 для подачи воздуха. Наличие соосно и зеркально расположенных рамных мешалок и набора лопастей, укрепленных на валах мешалок, способствует интенсивному перемешиванию и сбиванию обрабатываемой массы. Наличие укрепленных на валах 14 наборов лопастей 16 и отражателей 10, 11 и 12 потока обрабатываемой кондитерской массы исключает образование застойных зон и способствует созданию направленных по- обрабатываемой массы. Воздух, пода- ваемый через камеры 17, рабочими элементами рамных мешалок 15 и лопастями 16 равномерно распределяется в объеме обрабатываемой кондитерской массы. Проходя через зазоры, образованные между ва- лом 14 и отражателями 11 и 12 поток воздуха также способствует направленному движению обрабатываемой массы и исключению застойных зон.

Сбивание массы проводят в течение5-6 минут до получения однородной массы. Го- чтая кондитерская масса плотностью 450- 500 кг/м через патрубок б выгружается из корпуса установки и направляется на следующую стадию обработки, Полученная кон- дитерская масса имеет однородную структуру с равномерно распределенными мелкими воздушными пузырьками. Расположение лопастей 16, образующих дополнительные перемешивающие устройства 8 и 9, под углом к оси оала 14 и по винтовой линии с образованием угла в 45° или 60° между лопастями и рабочими элементами рамной мешалки 15 и выполнение лопастей 16 таким образом, чтобы зазор между тор- цевой частью каждой лопасти и внутренней поверхностью корпуса увеличивался от периферии к центральной зоне корпуса, способствует направленному движению обрабатываемой массы, а это способствует

интенсивной обработке массы и равномерному распределению в ней вырабатываемого воздуха. Так часть кондитерской массы от отражателей 11 и 12 захватывается ближайшей лопастью 16 и перемещается по направлению к центральной зоне корпуса, а часть массы отбрасывается этой же лопастью в направлении к внутренней поверхности корпуса 1 и попадает под действием рабочих элементов рамной мешалки. Происходит интенсивное перемешивание массы, что способствует равномерному распределению воздуха. Поскольку последующая, в зависимости от количества лопастей, лопасть смещена относительно предыдущей на угол 45° или 60°, то кондитерская масса, перемещаемая предыдущей лопастью по направлению к центральной зоне корпуса, захватывается последующей лопастью и часть ее транспортируется к центральной зоне корпуса, а часть, с учетом размера лопасти и угла расположения лопасти 16 к оси вала 14, направляется к внутренней поверхности корпуса. В центральной зоне корпуса масса, с учетом сил взаимодействия двух потоков,отклоняется к рассекателю 10, разделяется и по внутренней поверхности корпуса 1 перемещается соответственно к рассекателю 11 или 12. Расположение лопастей 16, образующих дополнительные перемешивающие устройства 8 и 9, под углом к оси вала изменяющимся от периферии к центральной зоне корпуса от 30-35 до 20- 25°, обеспечивает направленное движение обрабатываемой кондитерской массы. Лопасти, расположенные в зоне отражателей 11 и 12, т.е. на периферийных участках корпуса, укреплены на валу 14 под углом 30-35° к оси вала и образуют наименьший, по сравнению с последующими по ходу обрабатываемой массы лопастями, зазор между торцевой частью лопасти и внутренней поверхностью корпуса, а это способствует более интенсивному воздействию на обрабатываемую массу и перемещению большей части ее к центральной зоне корпуса. Лопасти, расположенные ближе к центральной зоне корпуса, укреплены под углом 20-25° к оси вала и имеют больший, по сравнению с предыдущими лопастями, зазор между торцевой частью лопасти и внутренней поверхностью корпуса, Это позволяет не только перемещать часть обрабатываемой массы к центральной зоне корпуса, но и направлять часть обрабатываемой массы в зону рассекателя 10. При наличии двух парных лопастей на каждом валу, каждая предыдущая лопасть установлена, например, под углом 35°, а каждая последующая под углом 25° к оси вала, при этом лопасти

смещены одна относительно другой и относительно рабочих элементов рамной мешалки на угол 60°, Лопасти, соответственно, могут быть укреплены также на валу под углом 30 и 20° к оси вала. При наличии трех парных лопастей на каждом валу лопасти крепятся на валу, соответственно, под углом 35, 30 и 25 или 30, 25 и 20°, при этом угол смещения лопастей составляв- 45°, a oiar между предыдущей парой лопастей и после- дующей уменьшается к центральной зоне корпуса от 0,2 до 0,4 шага. Изменение шага парами лопастей обусловлено тем, что часть обрабатываемой массы каждой предыдущей лопастью направляется к в нут- ренней поверхности корпуса и объем массы, направляемый к центральной зоне корпус, уменьшается. Изменение шага между лопя- стями меньше 0,2 и больше 0,4 нецелесообразно, т.к. ото приводит к изменению направления потоков обрабатываемой массы и к разрушению образующейся структу ры массы. Для интенсивного воздействия н обрабатываемую массу ширина каждой ло- пасти должна быть равна 60-50 мм, а с уча- том диаметра вала, на котором они крепятся и диаметр которого составляет 50-60 мм, целесообразно принять ширину каждой ло пасти от 1,2 до 1,5 диаметра взла.

При изменении расположения лопа- стей, например, под углом 40-45° и пол, уг лом 15-10°, соответственно, на периферийном участке и ближе к центральной зоне корпуса, выполнение лопастей одной длины, т.е без учета изменения зазора между торцевым участком лопасти и внутренней поверхностью корпуса, и изменение угла смещения лопастей по винтовой линии приводит к изменению направления движения обрабатываемой массы, а это не по- зволчет получить массу плотностью 450-500 кг/м3 и с однородной структурой, т.к. изменение выполнения лопастей и их расположения приводит к разр/шению структуры массы, образующейся в началь- ный период ее обработки.

Направленное движение обрабатываемой массы обеспечивается и формой выполнения отражателей потока Так, например, при выполнении отражателей потока обра- батываемой массы таким образом, что образующая усеченного конуса и образующие двух сторон равнобедренного треугольника имеют вогнутую форму нижней ветви параболы, обеспечивается обтекание массой от- ражателей с наименьшим разрушением образовавшейся структуры. При выполнении каждого отражателя перфорированным, а отражателя 10 в виде обечайки с образованием дополнительной камеры для

подачи воздуха, обеспечивается дополнительное насыщение обрабатываемой массы воздухом, что позволяет получить массу однородной структуры с более равномер- н М распределением мелких воздушных пузырьков Выполнение отверстий перфорации каждого отражателя в сечении по форме усеченно о конуса, меньшее основание которого направлено внутрь корпуса установки, позволяет снизить возможность забивания этих отверстий обрабатываемой массой. Наличие рубашки охлаждения и выполнение вала, рабочих элементов рямной мешалки и лопастей установки полыми для прохождения хяадоагенга, позволяет регулировать температурные режимы сбивания кондитерской массы.

Конструктивное выполнение установки для приготовления сбивных кондитерских мзсс обеспечивает возможность ускорить процесс сбивания масс и улучшить качество полученных масс, что подтверждается сравнительными дачными, приведенными Р таблице,

Формула изобретения 1 Установка для приготовления сбивных кондитерских масс, содержащая горизонтальноустановленныйци/шндро-конический корпус с торцевыми крышками, патрубками для подачи рецептурных компонентов, воздуха и для отбора готовой смеси и расположенное в корпусе по его оси перемешивающее устройство, включающее вал, укрепленную на нем рамную пошалку и привод вала, о т л и ч а ю- щ а я с я тем, что, с целью ускорения процесса и улучшения качества ютовой массы, он снабжена тремя отражэтрлями потока, дополнительным залом, который расположен соосно и -зеркально основному валу с возможностью вращения в прошвополож- нуго сторону, укрепленным на нем дополнительным перемешивающим устройством, выполненным аналогично основному, при этом основной вал имеет длину соответствующую половине корпуса, основное и дополнительное перемеривающие устройства содержат набор лопастей, ко i орые укреплены на каждом валу рамнУх мешалок под углом к оси вала по винтовой линии со.смещением Ни угол 45 или 60° между лопастями и рабочими элементами рампой мешзлки и выполнены так, что зазор между торцевой частью каждой лопасти и внутренней поверхностью корпуса увеличивается от периферии А центральной зоне корпуса, приием один из отражателей смонтирован на внутренней поверхности корпуса о его центральной зоне и выполнен в виде обечайки, образующей в попере чном сечении

треугольник, а каждый из оставшихся отражателей выполнен в поперечном сечении в виде усеченного конуса, размещен концен- трично валу рамной мешалки с образованием-зазора между валом и кромкой, ограничиваемой меньшим основанием конуса, э большое основание конуса укреплено на внутренней поверхности торцевой крышки корпуса с образованием камеры для подачи воздуха, полость которой соединена с патрубком для подачи воздуха.

2, Установка по п. 1, о т л и ч а ю щ а я- с я тем. что лопасти укреплены на валу под углом к оси вала, изменяющимся от периферии к центральной зоне корпуса от 30-35 до 20-25°, шаг между лопастями уменьшается в этом же направлении на 0,2-0,4 шага, зазор между торцевой частью каждой лопасти и внутренней поверхностью корпуса увеличивается на 0,2-0,3 длины лопасти, а ширина каждой лопасти составляет 1,2-1,5 диаметра вала.

3. Установка по п. 1,отличаю щ а я- с я тем, что треугольник, образованный в поперечном сечении обечайки, имеет параболическую форму, а его стороны имеют форму нижней ветви параболы.

А. Установка по пп. 1 и 3, о т л и ч а ю- щ а я с я тем, что стенки каждого отражателя выполнены перфорированными, а отражатель потока, выполненный в виде обечайки, образует со стенкой корпуса камеру для подачи воздуха.

5,Установка по пп. 1, 3 и 4, от л и ч a torn, а я с я тем, что отверстия перфорации каждого отражателя имеют в поперечном

сечении форму усеченного конуса, меньшее основание которого направлено внутрь корпуса.

6.Установка по п. 1, о т л и ч а ю щ а я- с я тем, что корпус снабжен рубашкой охлаждения и источником хладагента, а каждый вал, рабочий элемент рамной мешалки и лопасти выполнены полыми и сообщены с источником хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КОНФЕТ ИЗ СБИВНОЙ МАССЫ НЕПРЕРЫВНЫМ МЕТОДОМ | 2009 |

|

RU2402225C1 |

| Смесительно-взбивальная машина и способ производства бездрожжевого теста с её использованием | 2018 |

|

RU2682483C9 |

| ПЛЕНОЧНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ КОНДИТЕРСКИХ МАСС | 1967 |

|

SU205543A1 |

| МЕСИЛЬНО-СБИВАЛЬНАЯ МАШИНА | 2011 |

|

RU2462036C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ИЗГОТОВЛЕНИЯ КОНФЕТ НА ОСНОВЕ МАССЫ НУГИ | 2014 |

|

RU2614814C2 |

| Способ производства сбивных кондитерских изделий и установка для его осуществления | 1979 |

|

SU876088A1 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| Сбивальный агрегат для пастило-зефирной массы | 1961 |

|

SU141386A1 |

| Универсальный резервуар для обработки и приготовления жидких пищевых продуктов | 2019 |

|

RU2716119C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, БАРАНОЧНЫХ ИЗДЕЛИЙ, ПЕЧЕНЬЯ, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093032C1 |

Использование: пищевая промышленность, оборудование для приготовления сбивных масс. Сущность изобретения: в установке, содержащей цилиндро-конический корпус с патрубками для подачи рецептурных компонентов, воздуха и для отбора готовой массы и расположенное в корпусе перемешивающее устройство в виде рамной мешалки, смонтированы отражатели потока обрабатываемой массы и дополнительное перемешивающее устройство. На валах основного и дополнительного перемешивающих устройств укреплены лопасти. Последние укреплены на валу под углом к оси вала, расположены по винтовой линии с образованием угла в 45 или 60° между лопастями и рабочими элементами рамной мешалки и выполнены так, что зазор между торцовой частью каждой лопасти и внутренней поверхностью корпуса увеличивается от периферии к центральной зоне корпуса. Один из отражателей смонтирован в центральной зоне корпуса и выполнен в виде обечайки, имеющей в поперечном сечении форму треугольника. Оставшиеся отражатели выполнены по форме усеченного конуса и каждый из них размещен концент- рично валу рамной мешалки и укреплен большим основанием на внутренней поверхности торцовой крышки корпуса с образованием камеры для подачи воздуха. 5 з.п.ф-лы, 1табл., 6 ил. со с 3

Хладагент

1

ss33333ss55sj Хладте/т

4rd, GQ° /М

Фиг, 2

Sot9stt9s45°

f &

Фие.З

(UZ-Змм

(в

Put.6

ФигЛ

135

I JO

15°

SO

| Маршалкин Г,А, Технологическое оборудование кондитерских фабрик | |||

| - М., 1984, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| 0 |

|

SU278165A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Технология и техника механизированного производства тортов и пирожных | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-21—Подача