Изобретение относится к области контроля работы рукавного фильтра и может быть использовано для определения скорости фильтрации запыленного газа при проведении сравнительных промышленных испытаний рукавов из различных фильтровальных материалов.

Известен способ контроля процесса фильтрации, в котором в качестве показателя скорости фильтрации принимают отношение запыленного газа, проходящего- через фильтр, к общей фильтрующей поверхности установленных рукавов.

Недостатком известного способа является- низкая точность контроля, т.е. он не учитывает состояние отдельных рукавов в фильтре (забитых пылью или порванных). Так. например, при увеличении в фильтре количества забитых пылью рукавов увеличивается гидравлическое сопротивление

фильтра в целом. При этом скорость фильтрации запыленного газа через рабочие (не забитые пылью) рукава повышается, а общий расход запыленного газа снижается, что приводит к сниженикгточности контроля работы рукавного фильтра.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ контроля работы рукавного фильтра путем определения скорости фильтрации запыленного газа в зависимости от измеренного расхода газа через гидравлическое сопротивление.

В данном способе создание гидравлического сопротивления и измерение расхода запыленного газа осуществляется с помощью расходомера Вентури, установленного внутри исследуемого фильтровального рукава. Перемещение запыленного газа через рукав осуществляется побудитеч ел ел

00

ч о

лем тяги (вентилятором), подключенным к фильтру. По измеренному значению расхода газа с последующим пересчетом на фактический расход с помощью экспериментально полученного коэффициента пересчета определяют удельную газовую нагрузку, адекватную скорости фильтрации

(qi):

5.

qi 5J VIB x К x Ki (n (F - f) x 60, I 1

где /IB - измеренный расход через рукав, м3/ч;

К - коэффициент пересчета, учитывающий влияние расходомера Вентури на расход газа;

Ki - коэффициент пересчета измеренного объема на рабочие условия;

F, f - соответственно, поверхность исследуемого рукава, участвующая и не участвующая в фильтрации при установке расходомера Вентури, м2;

n - количество фильтрующих рукавов в фильтре, шт;

60- размер коэффициента.

Этот способ имеет в целом более высокую точность контроля работы рукавного фильтра. Однако, трудоемким является определение расхода газа с последующим вычислением скорости фильтрации. Расходомер Вентури периодически снимают и устанавливают в исследуемый рукав перед его регенерацией для исключения попадания пыли в горловину расходомера при отряхивании рукавов. В зависимости от количест- 6а исследуемым рукавов в фильтре циклы Периодической установки и снятия расходомеров Вентури производится многократно, при этом снижают газовую нагрузку, останавливают (отключают) фильтр.

Кроме того, при прохождении запыленного газа через расходомер Вентури происходит частое забивание пылью отверстий конфузора и импульсных трубок, подсоединенных к горлэвине и конфузору, что требует периодической продувки их сжатым воздухом.

Целью изобретения является снижение трудоемкости контроля.

Поставленная цель достигается тем, что в известном способе контроля работы рукавного фильтра путем определения скорости фильтрации запыленного газа в зависимости от измеренного расхода газа через гидравлическое сопротивление, устанавливают гидравлическое сопротивление на внешней поверхности фильтровального рукава, создают тягу через него с помощью

дополнительного источника разряжения, затем регулируют давление в гидравлическом сопротивлении путем изменения расхода очищенного газа через него до

выравнивания давлений в гидравлическом сопротивлении и зарукавном пространстве фильтра и по измеренному в данный момент значению расхода очищенного газа определяют скорость фильтрации.

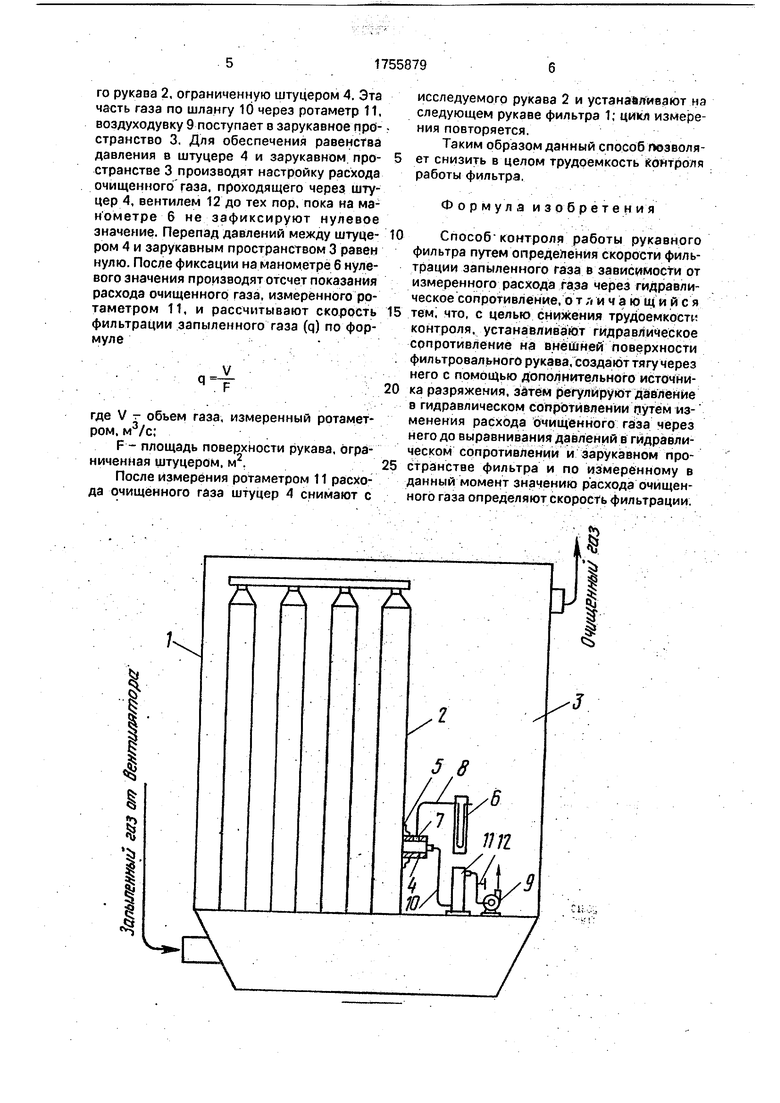

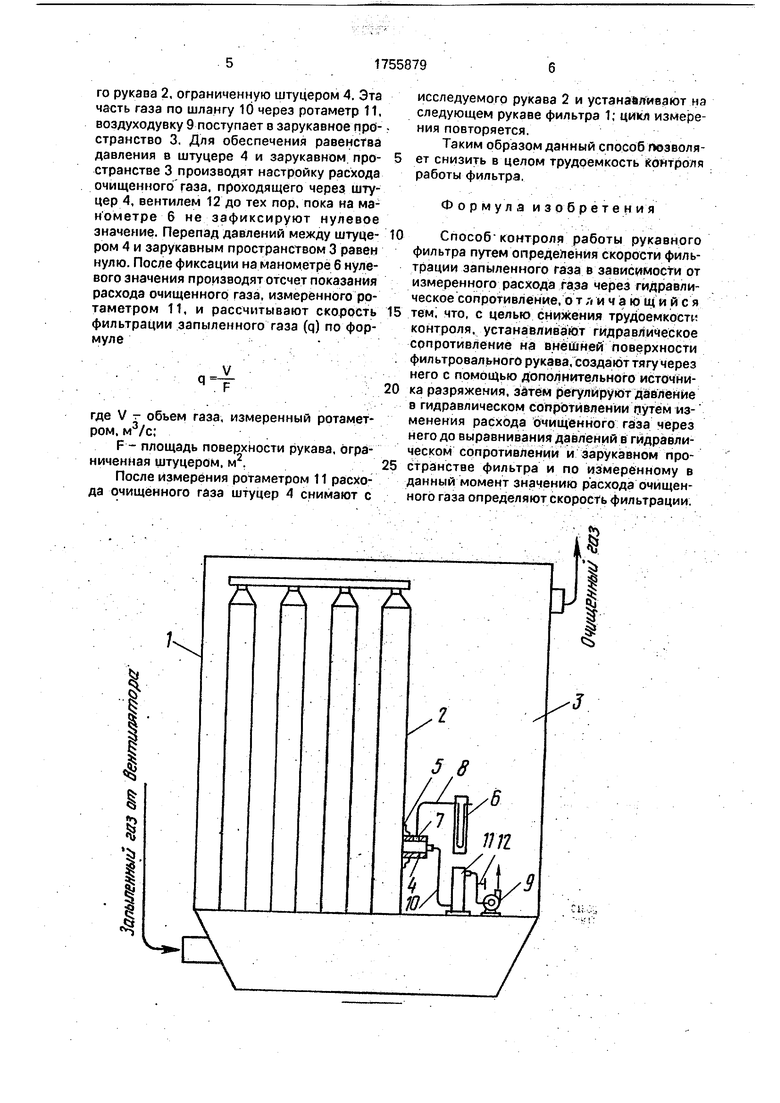

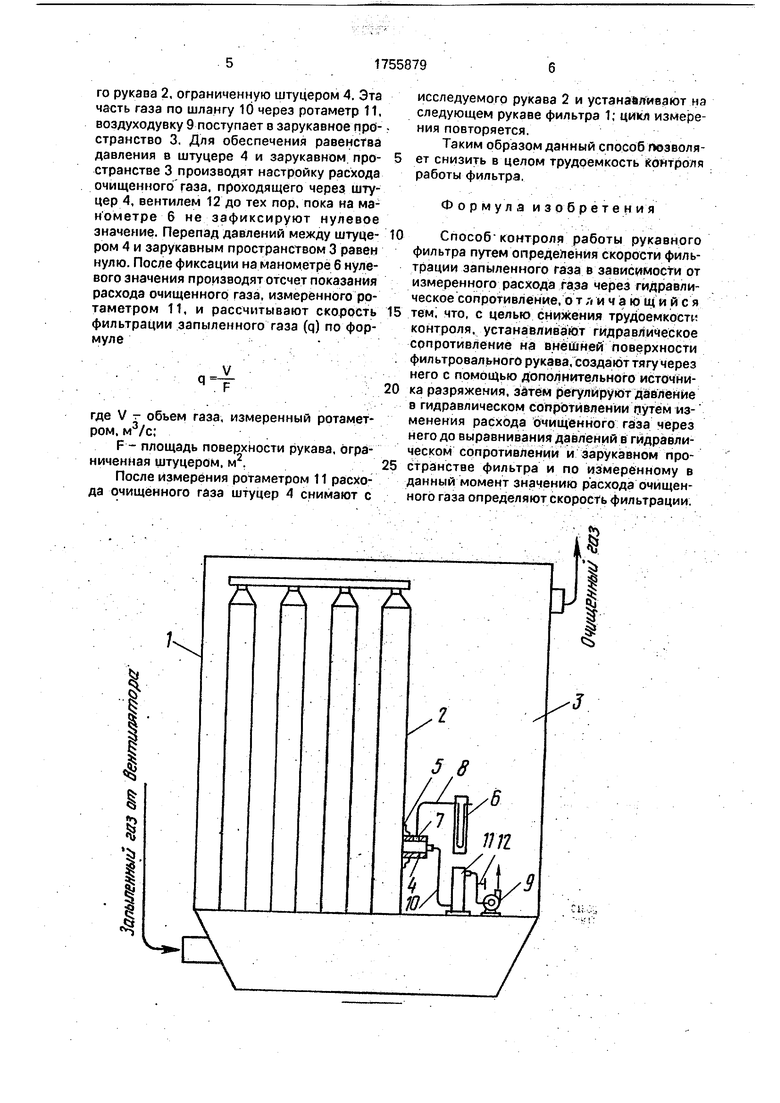

На чертеже представлена принципиальная схема устройства контроля, реализующего данный способ.

Способ контроля работы рукавного фильтра осуществляется следующим образом.

В рукавный фильтр 1 вентилятором (не показан) подают запыленный газ. За счет разности давления, создаваемого вентилятором, и атмосферным давлением создают

тягу через исследуемый фильтровальный рукав 2 и все остальные рукава, установленные в фильтре 1. При создании тяги и прохождении запыленного газа через фильтровальную ткань пыль осаждается на внутренней поверхности рукавов, а очищенный газ поступает в зарукавное пространство фильтра 3 и затем выбрасывается в атмосферу. По мере осаждения пыли на внутреннюю поверхность рукавов гидравлическое

сопротивление возрастает. Увеличение гидравлического сопротивления приводит к неоправданному повышению расхода электроэнергии на очистку запыленного газа. Снижение скорости фильтрации требует

увеличения площади фильтрации и, следовательно, увеличения секций в многосекционном рукавном фильтре 1. В связи с этим при эксплуатации фильтра необходимо знать о величине скорости фильтрации запыленного газа. Для соблюдения изокине- тического режима отбора газа с фильтрующей поверхности исследуемого рукава 2 на внешнюю его поверхность устанавливают штуцер 4, создающий гидравлическое сопротивление, и герметично закрепляют его на рукаве 2 липкой лентой 5. Гидравлическое сопротивление, создаваемое штуцером 4, затрудняет прохождение очищенного газа в зарукавное пространство. При этом давление газа в штуцере 4 больше давления в зарукавном пространстве 3. Давление в штуцере 4 замеряют манометром б, подсоединенным к отверстию 7 штуцера 4 импульсной трубкой 8. Для соблюдения изокинетичного отбора газа с фильтрующей, поверхности выравнивают давление очищенного газа в штуцере 4 и зарукавном пространстве 3 фильтра 1. Для этого воздуходувкой 9 отсасывают часть

очищенного газа с поверхности исследуемого рукава 2, ограниченную штуцером 4. Эта часть газа по шлангу 10 через ротаметр 11, воздуходувку 9 поступает в зарукавное пространство 3. Для обеспечения равенства давления в штуцере 4 и зарукавном пространстве 3 производят настройку расхода очищенного газа, проходящего через штуцер 4, вентилем 12 до тех пор. пока на манометре 6 не зафиксируют нулевое значение. Перепад давлений между штуцером 4 и зарукавным пространством 3 равен нулю. После фиксации на манометре б нулевого значения производят отсчет показания расхода очищенного газа, измеренного ротаметром 11, и рассчитывают скорость фильтрации запыленного газа (q) по формуле

--Ј

где V - обьем газа, измеренный ротаметром. м3/с;

F - площадь поверхности рукава, ограниченная штуцером, м2.

После измерения ротаметром 11 расхода очищенного газа штуцер 4 снимают с

исследуемого рукава 2 и устанавливают на следующем рукаве фильтра 1; цикл измерения повторяется.

Таким образом данный способ позволя- ет снизить в целом трудоемкость контроля работы фильтра.

Формула изобретения

Способ контроля работы рукавного фильтра путем определения скорости фильтрации запыленного газа в зависимости от измеренного расхода газа через гидравлическое сопротивление, отличающийся

тем, что, с целью снижения трудоемкости контроля, устанавливают гидравлическое сопротивление на внешней поверхности фильтровального рукава, создают тягу через него с помощью дополнительного источника разряжения, затем регулируют давление в гидравлическом сопротивлении путем изменения расхода очищенного газа через него до выравнивания давлений в гидравлическом сопротивлении и зарукавном пространстве фильтра и по измеренному в данный момент значению расхода очищенного газа определяют скорость фильтрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| Фильтр рукавный | 1987 |

|

SU1560271A1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

| Способ выделения технического углерода из газового потока | 1989 |

|

SU1713620A1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

| Рукавный фильтр | 1983 |

|

SU1155284A1 |

| Фильтрующий рукав для рукавного фильтра | 1985 |

|

SU1304853A1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671314C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

Изобретение относится к способам контроля работы рукавных фильтров и может быть использовано при очистке газов от пыли в различных отраслях промышленности. Применение способа позволит снизить трудоемкость контроля работы рукав«и фильтров. Способ контроля работы рукавного фильтра предусматривает установку на внешней поверхности фильтровального рукава гидравлического сопротивления, создание через него тяги с помощью дополнительного источника разряжения и последующего регулирования давления в гидравлическом сопротивлении путем изменения расхода очищенного газа через него до выравнивания давлений в гидравлическом сопротивлении и зарукавном пространстве фильтрз. По измеренному в момент выравнивания значению расхода очищенного газа определяют скорость фильтрации. 1 ил. СО С

А Јд Јд Јл

У

| Моргулис М.Л | |||

| и др | |||

| Рукавные фильтры | |||

| - М.: Машиностроение, 1977, с 211-212 | |||

| Промышленная и санитарная очистка газов | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-23—Подача