Область техники

Изобретение относится к химико-термической обработке поверхностей изделий из алюминиевых сплавов путем термодиффузионного цинкования в порошковых смесях для повышения коррозионных свойств изделий. Изобретение может быть использовано во всех отраслях промышленности: машиностроение, автомобиле-, судо- и авиастроение, химическая и строительная техника и т.д., где детали, узлы механизмов и изделия, изготовленные из алюминиевых сплавов, работают в агрессивных средах и подвержены различного рода коррозионным повреждениям.

Предшествующий уровень техники

Среди многочисленных процессов нанесения защитных покрытий на стальные и чугунные детали с целью повышения их коррозионных свойств особое место занимает термодиффузионное цинкование в порошковых смесях.

Основным материалом порошковых смесей для термодиффузионного цинкования железоуглеродистых сталей и сплавов служит цинковый порошок и активатор (например, хлористый аммоний).

Известен ряд российских и зарубежных работ, направленных на усовершенствование порошковых смесей, которые позволяют улучшить качество (коррозионные свойства, толщина и равномерность) цинковых покрытий на железоуглеродистых сталях и сплавах.

Следует отметить, что до настоящего времени в различных фирмах попытки получить качественные коррозионно-стойкие поверхностные слои термодиффузионным цинкованием на алюминиевых сплавах не увенчались успехом. В лучшем случае на поверхности изделий формировались неравномерные по толщине (5-15 мкм) цинкосодержащие покрытия, характеризующиеся высокой открытой пористостью, которая составляла более 80%. В данном случае при высокой пористости у покрытия практически отсутствовали адгезионные связи с подложкой, а в некоторых местах происходило только осаждение цинка на поверхности без диффузионного насыщения алюминиевого сплава.

Данный факт можно объяснить наличием на поверхности изделий из алюминиевых сплавов исходной прочной окисной пленки, препятствующей контактному взаимодействию частиц порошка цинка, а также его газовой фазы, образующейся при температуре цинкования непосредственно с поверхностью алюминиевого сплава, что и является основной причиной отсутствия проникновения цинка в кристаллическую решетку алюминиевого сплава. Особая сложность состоит в том, что после механического или химического удаления пленки, она восстанавливается через несколько секунд. Данный процесс значительно интенсифицируется при высоких температурах, в том числе и при термодиффузионном цинковании.

Сказанное выше объясняет отсутствие каких-либо научных публикаций или обоснованных практических рекомендаций по данной теме.

Другой важный фактор, сдерживающий проведение работ по термодиффузионному цинкованию алюминиевых сплавов, базируется на теоретических основах процессов электрохимической коррозии металлов и сплавов с различными электродными потенциалами. Например, анализируя шкалу стандартных электродных потенциалов металлов [Н.Д. Томашов, Г.П. Чернова. Коррозия и коррозионно-стойкие сплавы. - М.: Металлургия, 1973 г., с. 10-11], можно сделать заключение о нецелесообразности коррозионной защиты алюминиевых сплавов цинковыми покрытиями. Однако проведенные нами многочисленные комплексные исследования показали, что формируемые при термодиффузионном цинковании защитные покрытия характеризуются практически одинаковыми электродными потенциалами с алюминиевым сплавом за счет образования в них сложных химических соединений алюминия с цинком, характеризующихся повышенными коррозионными свойствами по сравнению с алюминиевыми сплавами, вероятно, за счет усиления эффекта катодного легирования. Одновременно на поверхности образуется пассивирующая прочная пленка, дополнительно повышающая коррозионные свойства изделий из алюминиевых сплавов.

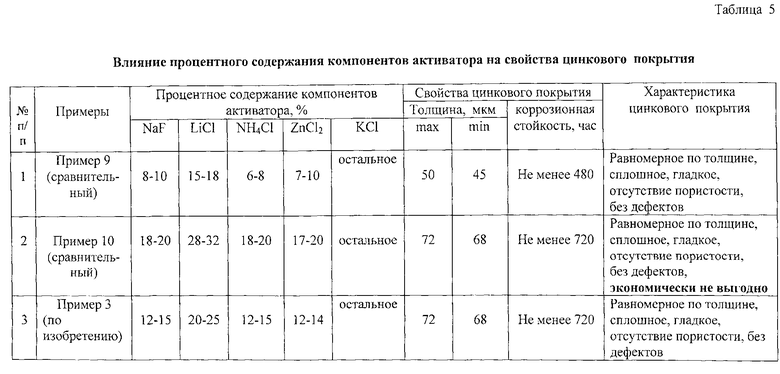

Для наглядности на фиг.1 приведен вид образца из алюминиевого сплава с цинковым покрытием после ускоренных испытаний в камере нейтрального соляного тумана.

Видно, что поверхность алюминиевого сплава (поверхность В) после ускоренных испытаний в камере нейтрального соляного тумана полностью подвержена коррозии. При этом на цинковом покрытии (поверхность А) коррозионные повреждения отсутствуют.

Известны составы порошковых смесей для термодиффузионного цинкования стальных изделий, полученные путем смешения цинкового порошка с добавкой в него инертных материалов (окиси алюминия, шамота, кварцевого песка и других) [Проскурин Е.В. и др. Диффузионные цинковые покрытия. - М: Металлургия, 1972, с. 39].

Известны составы порошковых смесей, полученные путем смешения цинкового порошка или цинковой пыли (пульсеры) в количестве до 75 мас. %, инертного наполнителя, в качестве которого используют оксид алюминия в количестве до 23 мас. %, и активатора, в качестве которого используют хлорид аммония в количестве до 2 мас. % к массе пульсеры. [Химико-термическая обработка металлов и сплавов. / Под ред. А.С. Ляховича.- М.: Металлургия, 1981 г.]. Вышеназванный цинкующий состав не обеспечивает получения плотного равномерного покрытия с высокими показателями коррозионной стойкости.

Из SU 1571103, 1990, известен состав для термодиффузионного цинкования стальных изделий, содержащих цинк, алюминий и окись алюминия, в который с целью интенсификации процесса, повышения экономичности путем увеличения кратности использования состава дополнительно введена нитрилотриметилфосфоновая кислота.

Известен состав для получения диффузионного покрытия, включающий цинкосодержащее вещество, алюминий, хлористый аммоний и инертный наполнитель, в который для повышения коррозионной стойкости покрытия и уменьшения газовыделения дополнительно введены магний и карналлит, а в качестве цинкосодержащего вещества - гартцинк [SU 1521790, 1989].

Известен способ изготовления порошковой смеси для термодиффузионного цинкования путем смешения порошка цинка, инертного наполнителя и активатора, вводимого в количестве не более 2 мас. % к массе порошка цинка, при этом инертный наполнитель предварительно делят на две порции, одну из которых модифицируют посредством смешения с активатором с получением активированного наполнителя, а другую порцию инертного наполнителя, порошок цинка и полученный активированный наполнитель используют в качестве ингредиентов для приготовления порошковой смеси путем их введения в контейнер с обрабатываемыми деталями. Смешение ингредиентов проводят непосредственно в процессе цинкования при следующем их соотношении, мас. %:

В качестве инертного наполнителя используют оксид алюминия - электрокорунд или оксид кремния. В качестве порошка цинка используют порошок, содержащий не менее 90,0 мас. % фракции размером до 0,16 мм. В качестве активатора используют хлорид аммония. Инертный наполнитель используют с зернистостью не более 0,2 мм. [RU 2180018, 2002 г., Фришберг И.В. и другие].

Недостатком вышеуказанных цинкующих составов и способов их изготовления является возможность их использования только для антикоррозионной обработки изделий из углеродистой и низколегированной, в том числе повышенной прочности, стали, чугуна, меди. Данные смеси не могут быть использованы для антикоррозионной обработки изделий из алюминиевых сплавов в связи с отсутствием или недостаточной химической активностью используемого активатора и инертного наполнителя, присутствие которых не позволяет осуществить процесс разрушения окисной пленки, а также последующую защиту поверхности изделий из алюминиевых сплавов от ее образования, особенно при высокотемпературной обработке, что и является в данном случае необходимым условием протекания процесса цинкования.

Следует отметить, что составы порошковых смесей по авторским свидетельствам SU 1571103, SU 1521790, достаточно сложны и трудоемки в приготовлении.

Известна также стандартная технология нанесения цинкового покрытия на изделия из стали, чугуна и меди по ГОСТ 9.316-2006 «Покрытия термодиффузионные цинковые. Общие требования и методы контроля». Технологический процесс по данному ГОСТу состоит из следующих стадий: подготовки поверхности; термодиффузионное цинкование (нанесения цинкового покрытия) в герметичном вращающемся контейнере, помещенном в печь при температуре 290-390°C в течение 2-3 часов при постоянном вращении контейнера со скоростью 0,03-0,1 с-1; фосфатирование и дополнительную обработку покрытия.

Наиболее близким к предлагаемому составу и способу термодиффузионного цинкования изделий из алюминиевых сплавов является состав для цинкования алюминиевых поверхностей, описанный в патенте Китая №102002665, 03.10.2012. Указанный состав включает, в % вес: порошок цинка 14,9-84,5, инертный порошок оксида металла - смесь SiO2 и Al2O3 в количестве 14,5-84,9, активирующий компонент - хлорид аммония или нитрат аммония в количестве 0,1-0,5 и вспомогательный компонент - NH4NH2SO3 в количестве 0,1-0,5. Способ термодиффузионного цинкования изделий по патенту Китая №102002665 включает термообработку изделий порошковой смесью в герметичном вращающемся контейнере при температуре 400±10°C в течение 60-180 минут, охлаждение и последующую обработку.

Недостатком данного патента является то, что в нем в различном процентном соотношении применяется состав порошковой смеси с традиционно используемыми для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди компонентами активатора - хлорид аммония и инертного наполнителя - оксид кремния или оксид алюминия - см., например, RU 2180018, 2012 г.

Однако использование в составе активатора и инертного наполнителя только данных компонентов независимо от их процентного содержания и соотношения не обеспечивает необходимой химической активности порошковой смеси, для осуществления процесса насыщения цинком поверхности алюминиевых сплавов при термодиффузионном цинковании.

Следует отметить, что введение в порошковую смесь дополнительного компонента NH4NH2SO3 незначительно повышает активность порошковой смеси, а служит, в основном, для увеличения кратности ее использования за счет снижения процесса комкования, рафинирования (очистки) и предотвращения возможного возгорания.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка состава порошковой смеси для термодиффузионного цинкования главным образом изделий из алюминиевых сплавов, способа его изготовления и способа термодиффузионного цинкования с использованием состава, с целью получения качественного цинкового покрытия с высокими коррозионными свойствами, расширение ассортимента обрабатываемых изделий.

Учитывая актуальность проблемы в области повышения коррозионной стойкости именно алюминиевых сплавов, работающих в агрессивных средах (например, в морской воде и т.д.) разработана многокомпонентная порошковая смесь с оптимально подобранным составом и процентным содержанием компонентов.

Техническим результатом изобретения является то, что в результате применения данной порошковой смеси для термодиффузионного цинкования главным образом изделий из алюминиевых сплавов, удается полностью разрушить и препятствовать дальнейшему образованию окисной пленки на поверхности деталей при высоких температурах, что позволяет формировать качественные, коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 720 час) цинковые покрытия толщиной до 72 мкм (толщина диффузионного цинкового слоя до 65 мкм).

Указанный технический результат достигается применением состава порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов, включающем порошок цинка, инертный наполнитель и в качестве активатора - смесь следующих компонентов, в мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное, при следующем соотношении компонентов состава, в мас. %:

В качестве порошка цинка используют порошок марки ПЦР-1 (порошок цинковый, полученный распылением расплава цинка инертным газом), выпускаемый в промышленном масштабе, имеющий следующий состав, мас. %: фракции менее 63 мкм - не менее 50,0; фракция 63-160 мкм - не более 40,0; фракция более 160 мкм - не более 10,0. Содержание металлического цинка составляет не менее 98 мас. % по ГОСТ 12601-76.

Цинковый порошок марки ПЦР-1 по ГОСТ 12601-76 широко применяется для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих при необходимости различные активаторы и инертные наполнители.

В качестве инертного наполнителя используют прочный, пористый, тугоплавкий материал органогенного происхождения, состоящий из оксидов: кремния, алюминия, железа, кальция, а также примесей глины и песка, например диатомит, опоку, трепел и другие, с плотностью 0,7-1,0 г/см3, которые являются адсорбентом, катализатором и балластом. При этом не менее 80,0 мас. % инертного наполнителя используют с размером фракций 0,8-1,2 мм, до 20,0 мас. % инертного наполнителя может использоваться с размером фракций менее 0,8 мм.

Многочисленные исследования показали, что предложенный инертный наполнитель по сравнению с известными инертными наполнителями, например оксид алюминия (электрокорунд) или оксид кремния, используемые в прототипе, характеризуется повышенными адсорбционными и каталитическими свойствами, что в значительной степени интенсифицирует процесс насыщения цинком кристаллической решетки алюминиевых сплавов. Адсорбционная способность инертного наполнителя обеспечивается его низкой плотностью и высокой пористостью. Именно при такой плотности возможно получение необходимого насыщения инертного наполнителя цинком из газовой и твердой фазы. Высокая прочность и выбранный размер частиц обеспечивают надежное разрушение окисной пленки на поверхности алюминиевых сплавов, а также двойной эффект при термодиффузионном цинковании, а именно: химико-термический (насыщение поверхности алюминиевого сплава из газовый фазы) и механический - из твердой фазы (при непосредственном контакте порошка цинка и инертного наполнителя с поверхностью алюминиевого сплава).

В качестве активатора используют смесь, состоящую из следующих компонентов, в мас. %: фторид натрия NaF - 12-15, хлорид лития LiCl - 20-25, хлорид аммония NH4Cl - 12-15, хлорид цинка ZnCl2 - 12-14, хлорид калия KCl - остальное.

Выбор компонентов активатора и их процентное содержание обусловлены проведенными многочисленными экспериментами при термодиффузионном цинковании алюминиевых сплавов с целью формирования качественных, максимальных по толщине, коррозионно-стойких покрытий: хлорид калия KCl и фторид натрия NaF повышают термодиффузионную активность цинка, способствуют растворению окислов алюминия и цинка; хлорид лития LiCl способствует ускорению процесса диффузии за счет повышения термодинамической активности цинка, повышает плотность и коррозионную стойкость цинковых покрытий, растворяет окислы алюминия и цинка; хлорид аммония - NH4Cl - способствует созданию защитной атмосферы в печи, ускорению реакции цинкования за счет активного перемешивания реагирующих материалов, повышению плотности цинкового покрытия; хлорид цинка ZnCl2 способствует ускорению процессов диффузии цинка за счет повышения его термодинамической активности, растворению окислов алюминия и цинка, восстановлению цинка.

Содержание в активаторе химически активных компонентов обеспечивает надежную защиту поверхности алюминиевого сплава от образования окисной пленки при высоких температурах цинкования, тем самым в совокупности с предложенным инертным наполнителем обеспечивает формирование качественных, коррозионно-стойких цинковых покрытий.

Указанный технический результат достигается использованием способа изготовления состава порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов, включает предварительное просушивание смеси инертного наполнителя и активатора в сушильном шкафу при температуре 60-70°C в течение 1,5-2,0 часов с последующим перемешиванием в герметичном вращающемся контейнере при постоянном подогреве до 60-70°C до получения однородной массы с содержанием влаги не более 1%, при следующем соотношении компонентов, мас. %:

Перемешивание ингредиентов порошковой смеси может происходить как непосредственно перед ее использованием, так и перед хранением в герметично упакованной таре в присутствии силикагеля (из расчета 100 г силикагеля на 1 кг смеси).

При меньшем содержании хотя бы одного ингредиента не обеспечивается требуемый технический результат. При большем содержании происходит налипание порошковой смеси на поверхности изделия, что приводит к снижению качества и свойств покрытия.

Предложенный активатор и инертный наполнитель характеризуются высокой гигроскопичностью. Инертный наполнитель и компоненты активатора для удаления влаги просушиваются в сушильном шкафу при температуре 60-70°C в течение 1,5-2,0 часов. Именно указанные условия обеспечивают допустимое (не более 1%) содержание влаги в активаторе и инертном наполнителе. При более высоком содержании влаги происходит комкование массы порошка, а при термодиффузионном цинковании не наблюдается полного контакта порошковой смеси с поверхностью алюминиевого сплава и сопровождается ее налипанием на поверхность изделия. При более высокой температуре просушки возможно обеднение компонентов активатора химически активными веществами. При более низкой температуре требуется значительное увеличение времени просушки, что экономически невыгодно.

Следует отметить, что предложенный состав порошковой смеси и способ ее изготовления может быть также использован и для повышения коррозионной стойкости при термодиффузионном цинковании деталей, изготовленных из широкого класса железоуглеродистых сталей и сплавов, чугуна и меди.

Использование заявленного состава порошковой смеси, изготовленной указанным способом, позволяет при термодиффузионном цинковании изделий из алюминиевых сплавов полностью разрушить и препятствовать дальнейшему образованию окисной пленки на поверхности алюминиевых деталей при высоких температурах и, таким образом, формировать качественные, коррозионно-стойкие цинковые покрытия толщиной до 72 мкм (толщина диффузионного цинкового слоя до 65 мкм), а также обеспечить стойкость в камере нейтрального соляного тумана, при данной толщине не менее 720 часов.

Все вышеизложенное позволяет утверждать, что заявляемый состав порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов, способ ее изготовления и способ термодиффузионного цинкования с использованием указанного состава характеризуется не только новыми существенными признаками, а именно составом активатора, количественным соотношением компонентов смеси и способом ее изготовления, но и обеспечивает достижение требуемого технического результата - получение качественного, коррозионно-стойкого цинкового покрытия на изделиях из алюминиевых сплавов, расширение ассортимента обрабатываемых изделий.

Нанесение защитных цинковых покрытий осуществляют следующим образом: предварительно обезжиренные образцы размером 100×100×50 мм, изготовленные из алюминиевого сплава АМг6, и необходимое количество порошковой смеси для термодиффузионного цинкования в заявленном соотношении ингредиентов, мас. %: инертный наполнитель - 17-22, активатор - 6-8, цинковый порошок марки ПЦР-1 - остальное, помещают в контейнер (реторту) с возможностью вращения. Контейнер герметизируют, помещают в печь и ведут термодиффузионное цинкование при температуре 300-450°C в течение 60 мин. После окончания процесса термодиффузионного цинкования и охлаждения контейнера образцы вынимают и очищают их поверхности от остатков порошковой смеси.

Исследование качества цинкового покрытия осуществлялось на призматических образцах, размером 100×100×50 мм, изготовленных из алюминиевого сплава АМг6 (ГОСТ4784-74).

Толщину цинкового покрытия определяли металлографическим методом на поперечных шлифах с использованием микроскопа ММР-4, травление микрошлифов производилось в 1% растворе плавиковой кислоты.

Испытание на коррозионную стойкость покрытия проводили в камере нейтрального соляного тумана по ГОСТ 9.308.

Краткое описание чертежей

На фигуре 1 приведен вид образца из алюминиевого сплава с цинковым покрытием (по изобретению) после ускоренных коррозионных испытаний в камере нейтрального соляного тумана. Видно, что поверхность алюминиевого сплава (поверхность В) после ускоренных коррозионных испытаний полностью подвержена коррозии. При этом на цинковом покрытии (поверхность А) коррозионные повреждения отсутствуют.

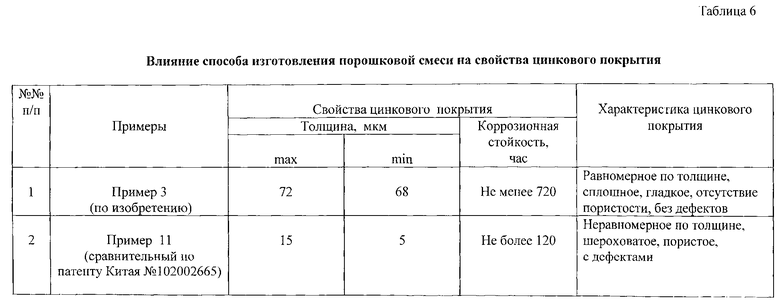

На фигуре 2 приведен вид оцинкованной поверхности (по изобретению) образца из алюминиевого сплава. Покрытие сплошное, гладкое, без пор и дефектов.

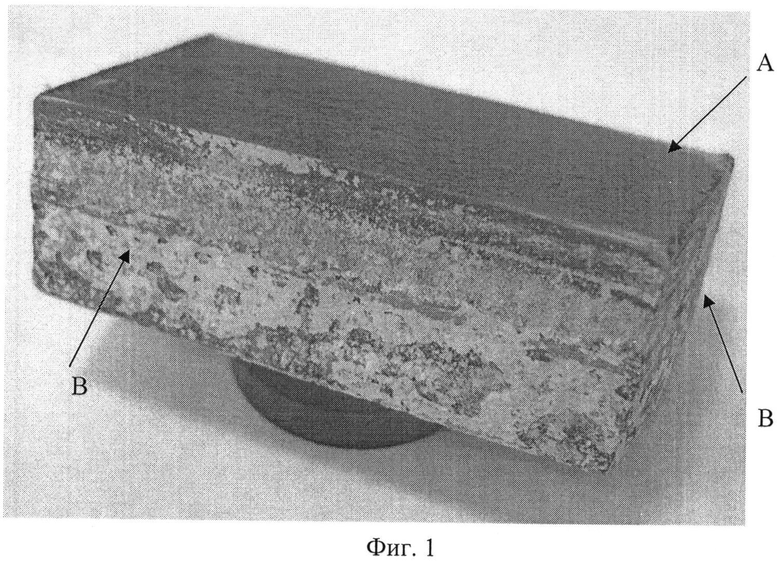

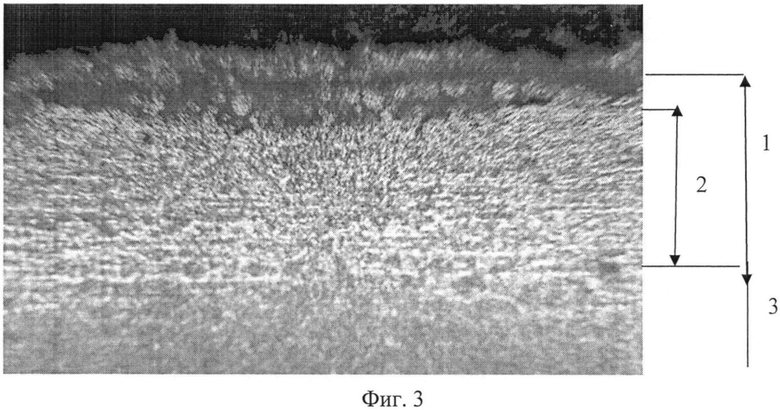

На фигуре 3 приведен вид цинкового покрытия (по изобретению) на поперечном микрошлифе (увеличение 500) образца из алюминиевого сплава.

Цинковое покрытие - темная и светлая зоны (обозначение 1); диффузионный слой - светлая зона (обозначение 2); алюминиевый сплав - (обозначение 3). Видно, что покрытие сплошное, равномерное по толщине (68-72 мкм), без дефектов и пор, диффузионный слой (60-65 мкм).

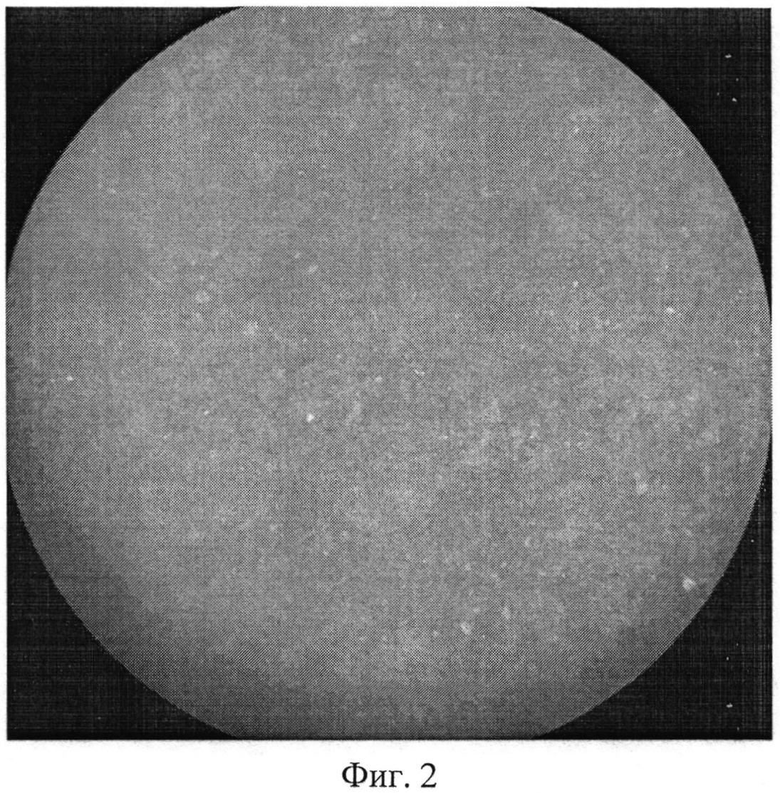

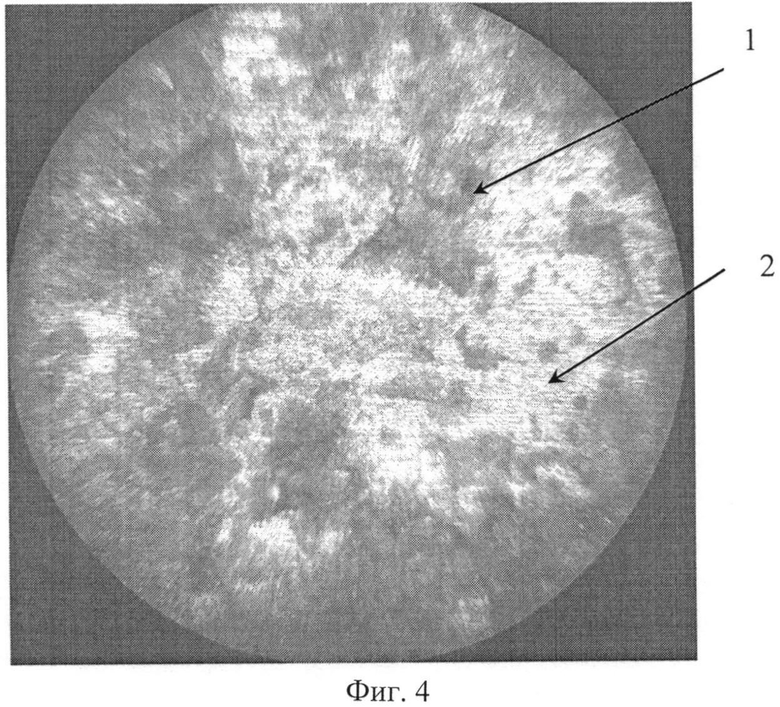

На фигуре 4 приведен вид цинкового покрытия образца из алюминиевого сплава в сравнении с покрытием, полученным по патенту RU 2180018. Покрытие не сплошное, пористое, с дефектами. Темные зоны - цинкосодержащее покрытие (обозначение 1), светлые зоны - алюминиевый сплав.

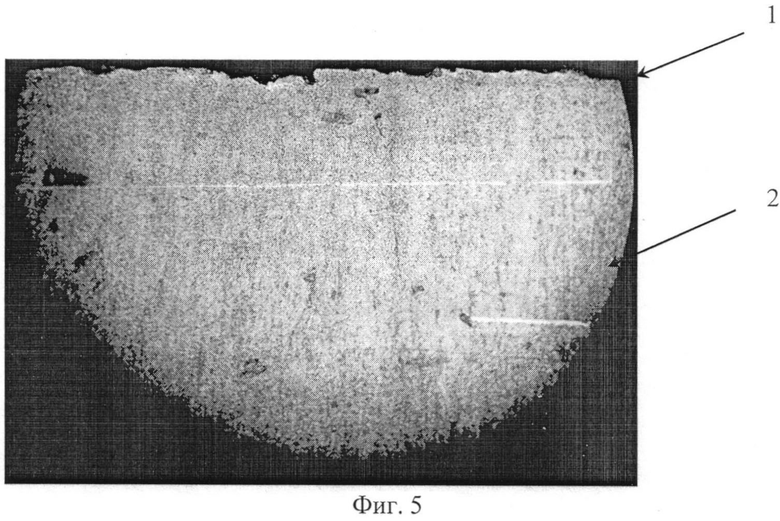

На фигуре 5 приведен вид цинкового покрытия (по патенту RU 2180018) на поперечном микрошлифе (увеличение 500) образца из алюминиевого сплава. Видно, что цинковое покрытие (обозначение 1) - неравномерное по толщине (5-15 мкм), с дефектами, диффузионного насыщения цинком алюминиевого сплава не наблюдается, алюминиевый сплав - обозначение 2.

Примеры осуществления изобретения

Пример 1 (сравнительный)

В контейнер загружают образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74).

В качестве инертного наполнителя берут диатомит, трепел или опоку с размером фракций 0,8-1,2 мм не менее 80,0% и плотностью 0,7-1,0 г/см3 в количестве, обеспечивающем массовое соотношение 10,0-15,0 мас.%. В качестве активатора берут смесь, состоящую из следующих компонентов, в мас. %: фторид натрия NaF (12-15), хлорид лития LiCl (20-25), хлорид аммония NH4Cl (10-15), хлорид цинка ZnCl2 (12-14), хлорид калия KCl - остальное, в количестве, обеспечивающем массовое соотношение 3,0-5,0 мас. %, цинковый порошок марки ПЦР-1 - остальное. Для получения однородной массы с содержанием влаги не более 1% порошок цинка, инертный наполнитель и активатор перемешивают в закрытом смесителе, при постоянном его подогреве до 60-70°C. Порошковую смесь загружают в контейнер с обрабатываемыми образцами. Контейнер герметизируют, помещают в печь и проводят термодиффузионное цинкование согласно технологии. После окончания процесса цинкования и охлаждения контейнера образцы вынимают и очищают их поверхности от остатков порошковой смеси.

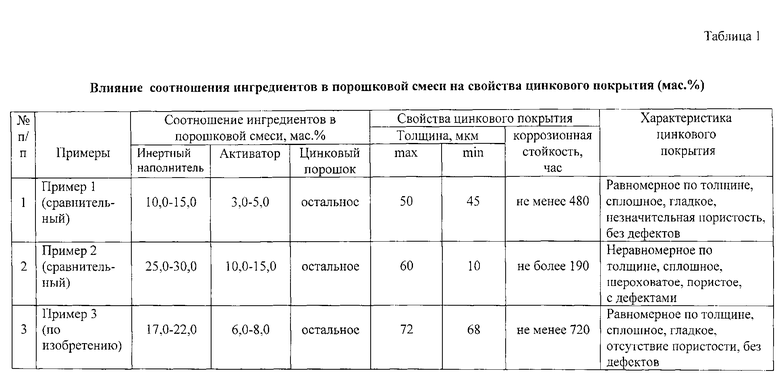

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 2 (сравнительный)

В контейнер загружают образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74).

В качестве инертного наполнителя берут диатомит, трепел или опоку с размером фракций 0,8-1,2 мм не менее 80,0% и плотностью 0,7-1,0 г/см3 в количестве, обеспечивающем массовое соотношение 25,0-30,0 мас. %. В качестве активатора берут смесь, состоящую из следующих компонентов: фторид натрия NaF (12-15%), хлорид лития LiCl (20-25%), хлорид аммония NH4Cl (10-15%), хлорид цинка ZnCl2 (12-14%), хлорид калия KCl - остальное, % - в количестве, обеспечивающем массовое соотношение 10,0-15,0 мас. %. Цинковый порошок марки ПЦР-1 - остальное мас. %. Для получения однородной массы с содержанием влаги не более 1% порошок цинка, инертный наполнитель и активатор перемешивают в закрытом смесителе при постоянном его подогреве до 60-70°C. Порошковую смесь загружают в контейнер с обрабатываемыми образцами. Контейнер герметизируют, помещают в печь и проводят термодиффузионное цинкование согласно технологии. После окончания процесса цинкования и охлаждения контейнера, образцы вынимают и очищают их поверхности от остатков порошковой смеси.

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 3 (Лучший вариант осуществления изобретения)

В контейнер загружают образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74).

В качестве инертного наполнителя берут диатомит, трепел или опоку с размером фракций 0,8-1,2 мм не менее 80,0% и плотностью 0,7-1,0 гр/см3 в количестве, обеспечивающем массовое соотношение 17-22 мас. %. В качестве активатора берут смесь, состоящую из следующих компонентов: фторид натрия NaF (12-15%), хлорид лития LiCl (20-25%), хлорид аммония NH4Cl (12-15%), хлорид цинка ZnCl2 (12-14%), хлорид калия KCl - остальное %, в количестве, обеспечивающем массовое соотношение 6,0-8,0 мас. %, цинковый порошок марки ПЦР-1 - остальное, мас. %. Для получения однородной массы с содержанием влаги не более 1% порошок цинка, инертный наполнитель и активатор перемешивают в закрытом смесителе при постоянном его подогреве до 60-70°C. Порошковую смесь загружают в контейнер с обрабатываемыми образцами. Контейнер герметизируют, помещают в печь и проводят термодиффузионное цинкование согласно технологии. После окончания процесса цинкования и охлаждения контейнера образцы вынимают и очищают их поверхности от остатков порошковой смеси.

Характеристики полученного цинкового покрытия приведены в таблицах 1-6.

Вид поверхности цинкового покрытия приведен на фигуре 2. Вид цинкового покрытия по его толщине приведен на фигуре 3.

Пример 4 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав активатора аналогичен примеру 3. Плотность инертного наполнителя аналогична примеру 3. Перемешивание порошка цинка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3.

Инертный наполнитель берут с размером фракций 0,5-0,7 мм.

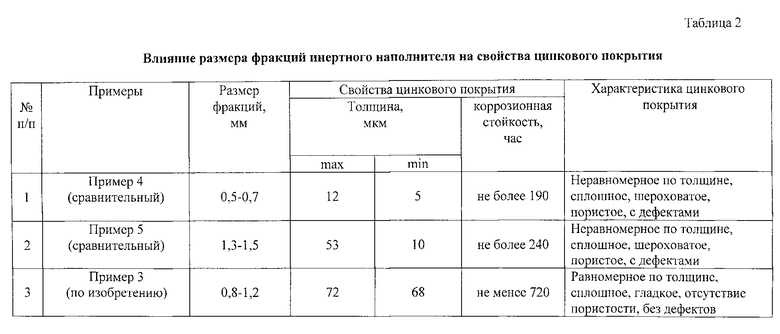

Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 5 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав активатора аналогичен примеру 3. Плотность инертного наполнителя аналогична примеру 3. Перемешивание порошка цинка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3. Инертный наполнитель берут с размером фракций 1,3-1,5 мм.

Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 6 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав активатора аналогичен примеру 3. Размер фракций инертного наполнителя аналогичен примеру 3. Перемешивание цинкового порошка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3. Инертный наполнитель берут с плотностью 0,4-0,6 г/см3.

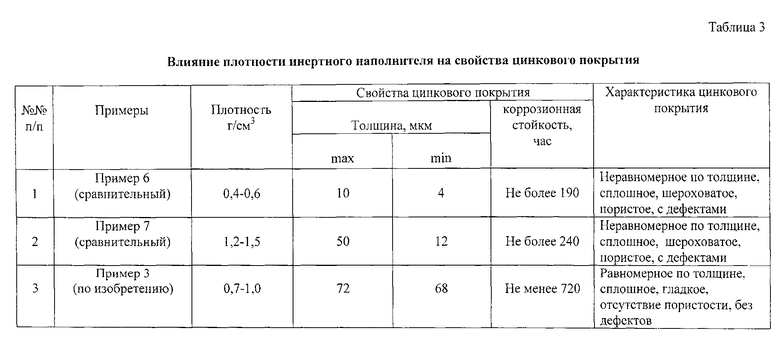

Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 7 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав активатора аналогичен примеру 3. Размер фракций инертного наполнителя аналогичен примеру 3. Перемешивание порошка цинка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3. Инертный наполнитель берут с плотностью 1,2-1,5 г/см3.

Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 8 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав инертного наполнителя аналогичен примеру 3. Размер фракций и плотность инертного наполнителя аналогичны примеру 3. Количественный состав активатора аналогичен примеру 3.

Технология термодиффузионного цинкования аналогична примеру 3.

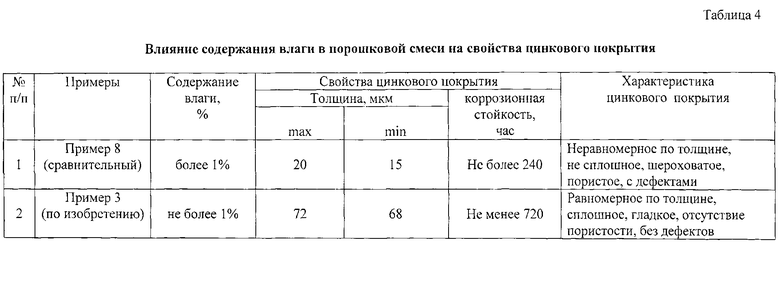

Перемешивание порошка цинка, инертного наполнителя и активатора проводят в закрытом смесителе при постоянном его подогреве до 60-70°C до получения однородной массы, с содержанием влаги более 1%.

Характеристики полученного цинкового покрытия приведены в таблице 4.

Пример 9 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав инертного наполнителя аналогичен примеру 3. Размер фракций и плотность инертного наполнителя аналогичны примеру 3. В качестве активатора берут смесь, состоящую из следующих компонентов: фторид натрия NaF (8-10%), хлорид лития LiCl (15-18%), хлорид аммония NH4Cl (6-8%), хлорид цинка ZnCl2 (7-10%), хлорид калия KCl - остальное, %. Перемешивание порошка цинка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3.

Характеристики полученного цинкового покрытия приведены в таблице 5.

Пример 10 (сравнительный)

Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественный состав инертного наполнителя аналогичен примеру 3. Размер фракций и плотность инертного наполнителя аналогичны примеру 3. В качестве активатора берут смесь, состоящую из следующих компонентов: фторид натрия NaF (18-20%), хлорид лития LiCl (28-32%), хлорид аммония NH4Cl (18-20%), хлорид цинка ZnCl2 (17-20%), хлорид калия KCl - остальное, %. Перемешивание порошка цинка, инертного наполнителя и активатора проводят аналогично примеру 3. Технология термодиффузионного цинкования аналогична примеру 3.

Характеристики полученного цинкового покрытия приведены в таблице 5.

Пример 11 (сравнительный по патенту Китая №102002665, 03.10.2012)

В контейнер загружают 10 кг предварительно обезжиренных образцов размером 100×100×50 мм, изготовленных из алюминиевого сплава АМг6 (ГОСТ4784-74).

Приготовление порошковой смеси, ее состав, соотношение компонентов по мас. %, размер фракций компонентов и режимы термодиффузионного цинкования проводились согласно способу (по патенту Китая №102002665, 03.10.2012).

Характеристики полученного цинкового покрытия приведены в таблице 6

Вид поверхности полученного цинкового покрытия приведен на фигуре 4.

Вид полученного цинкового покрытия по его толщине приведен на фигуре 5.

Таким образом, заявляемый состав и способ изготовления порошковой смеси для термодиффузионного цинкования алюминиевых сплавов позволяет получить качественное коррозионно-стойкое цинковое покрытие на изделиях из алюминиевых сплавов (таблица 1-6, пример 3). При данном способе формируются равномерные по толщине (толщина цинкового покрытия 68-72 мкм), сплошные, беспористые, с отсутствием дефектов (вздутия, раковины, трещины, наросты, отслоения, вкрапления) коррозионно-стойкие цинковые покрытия (стойкость в камере нейтрального соляного тумана не менее 720 часов).

Однако, как показали многочисленные опыты и видно из таблицы 1 (примеры 1, 2), таблицы 2 (примеры 4, 5), таблицы 3 (примеры 6, 7), таблицы 4 (пример 8), таблицы 5 (примеры 9, 10) - даже незначительное изменение в составе и способе изготовления порошковой смеси, а именно массового соотношения ингредиентов в порошковой смеси (таблица 1, примеры 1 и 2), фракций инертного наполнителя (таблица 2, примеры 4 и 5), плотности инертного наполнителя (таблица 3, примеры 6 и 7), содержания влаги в порошковой смеси (таблица 4, пример 8), процентного содержания компонентов активатора (таблица 5, примеры 9 и 10) не приводит к решению поставленной задачи и обеспечению требуемого технического результата.

Как видно из данных, приведенных в таблице 6 (пример 11), способ прототип не позволяет решить задачу изобретения и добиться требуемого технического результата при термодиффузионном цинковании изделий из алюминиевых сплавов.

Установлено, что при способе прототипе на поверхности образцов из алюминиевых сплавов формируется неравномерное по толщине (5-15 мкм), с высокой пористостью и дефектами (вздутия, раковины, трещины, наросты, отслоения, вкрапления) цинкосодержащее покрытие.

При этом следует особо отметить, что из-за высокой дефектности цинкового покрытия коррозионная стойкость, в данном случае, будет практически определяться коррозионными свойствами непосредственно алюминиевого сплава.

Таким образом, использование заявляемого изобретения позволяет осуществлять термодиффузионное цинкование изделий из алюминиевых сплавов, получить качественное цинковое покрытие с высокими коррозионными свойствами, расширить ассортимент обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2539888C2 |

Изобретение относится к химико-термической обработке поверхностей из алюминиевых сплавов путем термодиффузионного цинкования в порошковых смесях для повышения коррозионных свойств изделий. Порошковая смесь для термодиффузионного цинкования изделий из алюминиевых сплавов содержит порошок цинка, инертный наполнитель и в качестве активатора - смесь следующих компонентов, в мас.%: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное, при следующем соотношении компонентов состава, в мас. %: инертный наполнитель17-22, активатор 6-8, цинковый порошок остальное. Способ изготовления порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов включает просушивание смеси инертного наполнителя и активатора при температуре 60-70°C в течение 1,5-2,0 часов, перемешивание всех компонентов в герметичном вращающемся контейнере при температуре 60-70°C до содержания влаги не более 1%. Способ термодиффузионного цинкования изделий из алюминиевых сплавов включает термообработку изделий порошковой смесью в герметичном вращающемся контейнере, охлаждение и последующую обработку. Термообработку изделий упомянутой порошковой смесью проводят в герметичном вращающемся контейнере, помещенном в печь при температуре 300-450 0С в течение 60 минут. Обеспечивается качественное цинковое покрытие с высокими коррозионными свойствами и расширяется ассортимент обрабатываемых изделий. 3 н. и 7 з.п. ф-лы, 5 ил., 6 табл., 1 пр.

1. Порошковая смесь для термодиффузионного цинкования изделий из алюминиевых сплавов, содержащая порошок цинка, инертный наполнитель и активатор, отличающаяся тем, что в качестве активатора используют смесь следующих компонентов, мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное, при следующем соотношении компонентов состава, мас. %:

2. Порошковая смесь по п.1, отличающаяся тем, что в качестве инертного наполнителя используют оксиды: кремния, алюминия, железа, кальция с примесями глины и песка.

3. Порошковая смесь по п.1, отличающаяся тем, что в качестве инертного наполнителя используют диатомит, опоку, трепел с зернистостью не более 1,2 мм и плотностью 0,7-1,0 г/см3.

4. Порошковая смесь по п.1, отличающаяся тем, что не менее 80 мас. % инертного наполнителя используют с размером фракций 0,8-1,2 мм, до 20 мас. % инертного наполнителя используют с размером фракций менее 0,8 мм.

5. Способ изготовления порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов по п.1, характеризующийся тем, что он включает предварительное просушивание смеси инертного наполнителя и активатора при температуре 60-70°C в течение 1,5-2,0 часов и перемешивание всех компонентов состава в герметичном вращающемся контейнере при температуре 60-70°C до получения однородной массы с содержанием влаги не более 1%, при следующем соотношении компонентов, мас. %:

при этом в качестве активатора используют смесь следующих компонентов, мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное.

6. Способ по п.5, отличающийся тем, что в качестве инертного наполнителя используют оксиды: кремния, алюминия, железа, кальция с примесями глины и песка, преимущественно диатомит, опоку, трепел с зернистостью не более 1,2 мм и плотностью 0,7-1,0 г/см3.

7. Способ по п.5, отличающийся тем, что не менее 80 мас. % инертного наполнителя используют с размером фракций 0,8-1,2 мм, до 20 мас. % инертного наполнителя используют с размером фракций менее 0,8 мм.

8. Способ термодиффузионного цинкования изделий из алюминиевых сплавов, включающий термообработку изделий порошковой смесью в герметичном вращающемся контейнере, охлаждение и последующую обработку, отличающийся тем, что термообработку изделий порошковой смесью проводят в герметичном вращающемся контейнере, помещенном в печь при температуре 300-450°C в течение 60 минут, а в качестве порошковой смеси используют состав порошковой смеси для термодиффузионного цинкования по п.1.

9. Способ по п.8, отличающийся тем, что упомянутую порошковую смесь изготавливают путем предварительного просушивания смеси инертного наполнителя и активатора при температуре 60-70°C в течение 1,5-2,0 часов и перемешивания всех компонентов состава в герметичном вращающемся контейнере при температуре 60-70°C до получения однородной массы с содержанием влаги не более 1%, при следующем соотношении компонентов, мас. %: инертный наполнитель 17-22, активатор 6-8, цинковый порошок - остальное, при этом в качестве активатора используют смесь следующих компонентов, мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14 и хлорид калия - остальное.

10. Способ по п.8, отличающийся тем, что последующая обработка изделий из алюминиевых сплавов включает фосфатирование и обработку маслами, смазками, средствами временной антикоррозионной защиты, лакокрасочными покрытиями, кремнийсодержащими составами.

| CN 102002665 A, 06.04.2011 | |||

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2451109C1 |

| CN 101191189 A, 04.06.2008 | |||

| Магнитодиэлектрический сердечник | 1948 |

|

SU75728A1 |

Авторы

Даты

2016-02-10—Публикация

2013-08-01—Подача