Изобретение относится к производству шлифовальных кругов форм ПП и ПВ для врезного шлифования пазов и канавок.

Цель изобретения - повышение стойкости кругов при врезном шлифовании пазов и канавок.

Способ импрегнирования заключается в пропитке кругов раствором пульвер- бакелита, сушке, основной термообработке при 130-150°С и дополнительной термообработке в течение 4-10 мин между подогреваемыми плитами, нагретыми до 185-195°С.

При увеличении температуры основной термообработки выше 150°С стойкость кругов падает из-за появления прижо- РОБ и трещин в средней части паза. При уменьшении температуры основной термообработки ниже 130°С стойкость кругов падает из-за повышенного износа по середине круга (степень полимеризации очень низкая). При изменении температуры плит ниже 185 С и выше 195°С круги имеют недостаточную , кромкостойкость. При выдержке кругов между плитами менее 4 мин круги имеют недостаточную кромкостойкость, при выдержке более 10 мин стойкость кругов снижается из-за появления прихогов и трещин средней части обрабатываемого паза.

При осуществлении основной термообработки пропитанных кругов при 130- 150°С пульвербакелит переходит в стадию резитола, обеспечивающую достаточно прочное удержание зерен в круге при низких температурах и эластичное удержание зерен при повышенных температурах, что обуславливает низкий износ кругов при отсутствии прижо- гов и трещин. При этом пропитка кругов раствором пульвербакелита обеспечивает меньшее прижогообразова- ние при равном износе, чем пропитка раствором жидкого бакелита.

OS

ел

to to

Дополнительная термообработка кругов в течение 4-10 мин между плитами нагретыми до 185-195°С, обеспечивает образование у торцов круга зоны повышенной твердости за счет перехода тульвербакелята в стадию резита. Более прочное удерживание зерен за сче пропитки вблизи торцов приводит к равномерному износу круга по всему профилю, что обеспечивает его высокую стойкость. При температуре плит менее 185 С зона повышенной твердо- сти у торцов не образуется, а при температуре более 195°€ происходит ее разрушение вследствие деструкции. При выдержке менее 4 мин переход связующего из стадии резитола в стадию резита не успевает пройти и зона повышенной твердости не образуется,при выдержке более, 10 мин зона повышенной твердости имеет слишком большую ширину., что приводит к появлению при хсогсв и трещин в средней части обрабатываемого паза.

Способ реализуют следующим образом.

Шлифовальные круги формы ПП или ПВ высотой 20-50 мм пропитывают раствором пульвербакелита (растворитель- ацетон, этиловый спирт и др.). В раствор для снижения температур шлифования могут быть введены твердые смазки - дисульсЬид молибдена, окись хрома, гексагональный нитрид бора, графит и др.Пропитанные круги сушатся при 20-60°С в течение 1-2 сут для удаления растворителя.Основная термообработка осуществляется в камерной сушилке при ступенчатом подъеме температуры до 130-150°С в течение 5-8 ч. После этого нагретые круги сразу укладываются между подогреваемыми электроплитами, нагретыми до 185-195,0, и

0

5

0

5

0

5

0

выдерживаются в течение 4-10 мин. Затем круг охлаждается на воздухе.

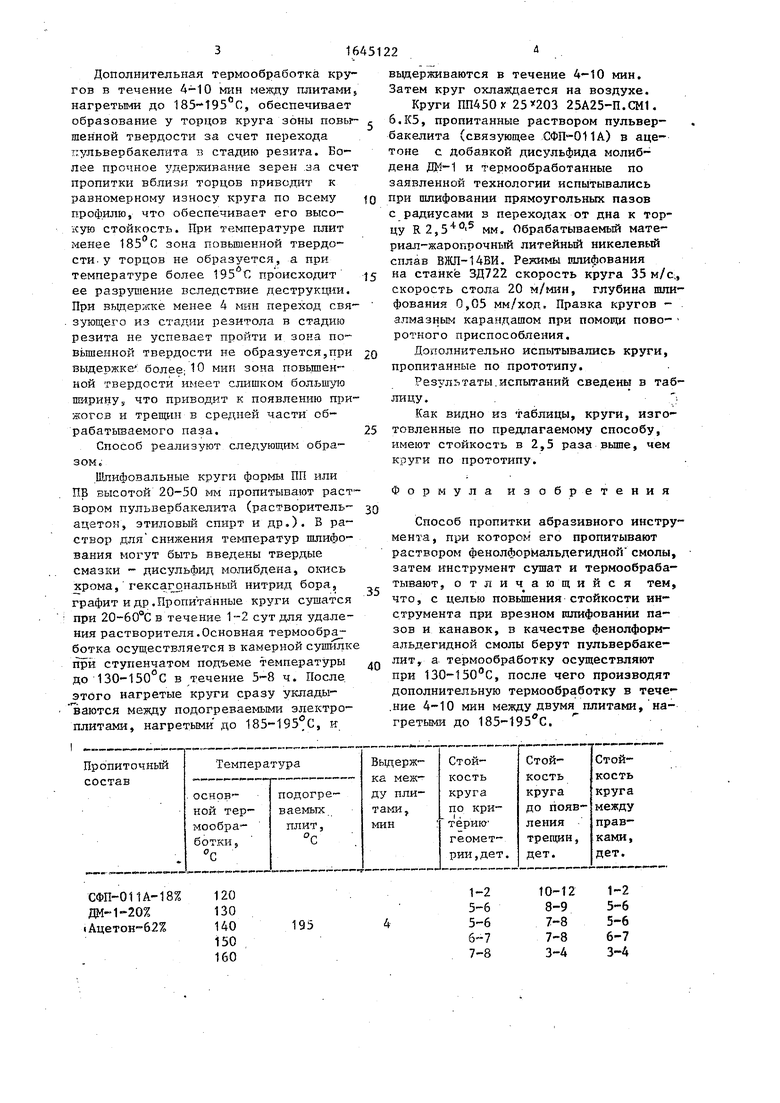

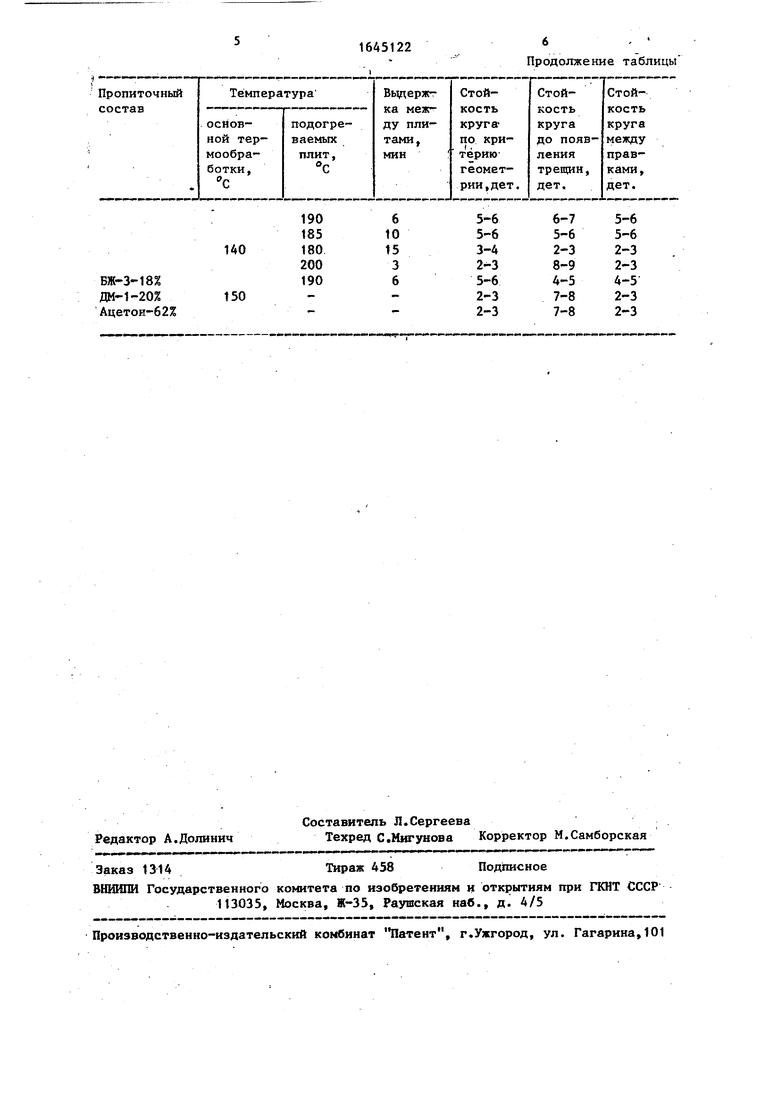

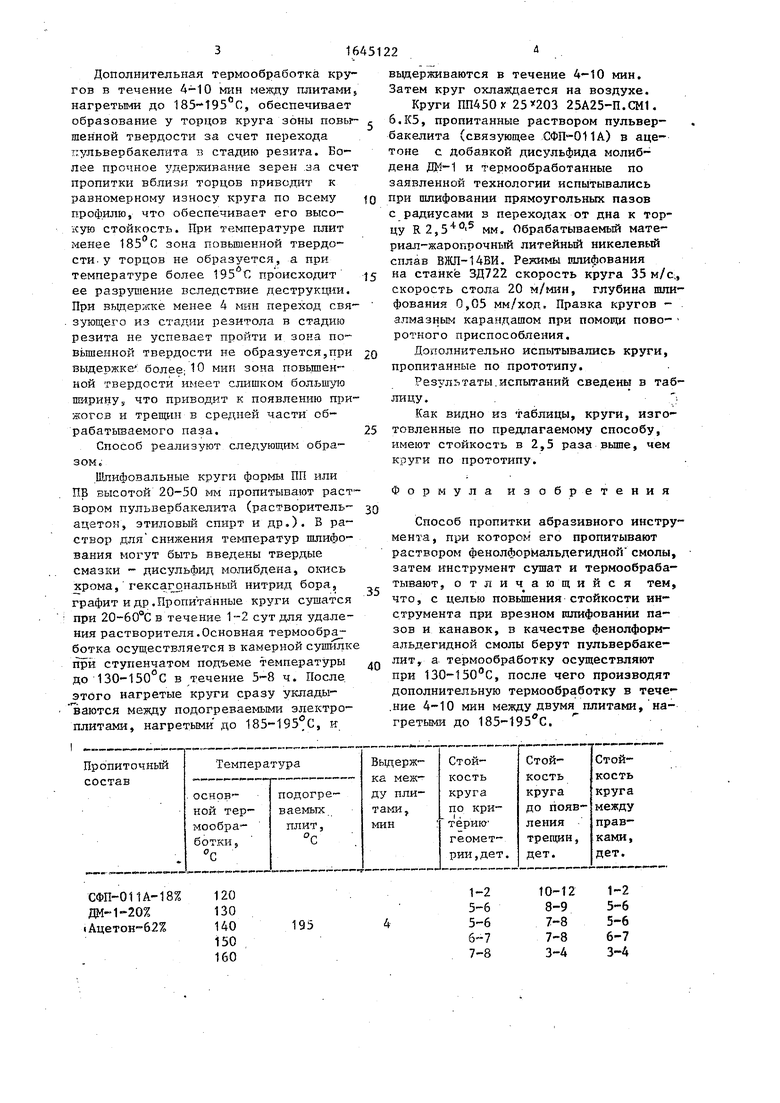

Круги ПП450Х 25А25-П.СМ1. 6.К5, пропитанные раствором пульвербакелита (связующее СФП-011А) в ацетоне с добавкой дисульфида молибдена ДМ-1 и термообработанные по заявленной технологии испытывались при шлифовании прямоугольных пазов с радиусами в переходах от дна к торцу R2,540 S мм. Обрабатываемый материал-жаропрочный литейный никелевый сплав ВЖЛ-14ВИ. Режимы шлифования на станке ЗД722 скорость круга 35м/с, скорость стола 20 м/мин, глубина шлифования 0,05 мм/хоц. Правка кругов - алмазным карандашом при помощи пово- ротного приспособления.

Дополнительно испытывались круги, пропитанные по прототипу.

Результаты испытаний сведены в таблицу.

Как видно из таблицы, круги, изготовленные по предлагаемому способу, имеют стойкость в 2,5 раза выше, чем круги по прототипу.

Формула изобретения

Способ пропитки абразивного инстру менча, при котором его пропитывают раствором фенолформальдегидной смолы, затем инструмент сушат и термообраба- тывают, отличающийся тем, что, с целью повышения стойкости инструмента при врезном шлифовании пазов и канавок, в качестве фенолформальдегидной смолы берут пульвербаке- лит, а термообработку осуществляют при 130-150°С, после чего производят дополнительную термообработку в течение 4-10 мин между двумя плитами, нагретыми до 185-195°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1985 |

|

SU1284812A1 |

| Способ пропитки абразивного инструмента | 1987 |

|

SU1407780A1 |

| Способ импрегнирования абразивного инструмента | 1987 |

|

SU1602721A1 |

| Способ обработки абразивного инструмента | 1987 |

|

SU1504079A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ТЕРМОСТОЙКОГО НАПОЛНИТЕЛЯ ДЛЯ ТЕРМОЭРОЗИОННОСТОЙКОГО БРОНЕПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2013 |

|

RU2540642C1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU956265A1 |

| Способ импрегнирования абразивного инструмента | 1986 |

|

SU1313676A1 |

Изобретение относится к станкостроению, а именно к производству кругов для врезного шлифования пазов и канавок. Цель изобретения - повышение стойкости кругов. Шлифовальные круги пропитывают раствором пульвер- бакелита, затем сушат их при 20- 60°С в течение 1-2 суток для удаления растворителя. Основная термообработка осуществляется в камерной сушилке при подъемг температуры до 130-150 С в течение 5-8 ч. После этого нагретые круги сразу укладывают между подогреваемыми электроплитами, нагретыми до 185-195°С и выдерживают в течение 4-10 мин. Затем круг охлаждается на воздухе. 1 табл.

120 130 140 150 160

195

10-12 8-9 7-8 7-8 3-4

1-2 5-6 5-6 6-7 3-4

Пропиточный состав

БЖ-3-18% ДМ-1-20% Ацетои-62%

Продолжение таблицы

| Способ изготовления абразивного инструмента | 1985 |

|

SU1284812A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-04-30—Публикация

1988-12-26—Подача