ел | ю

О5

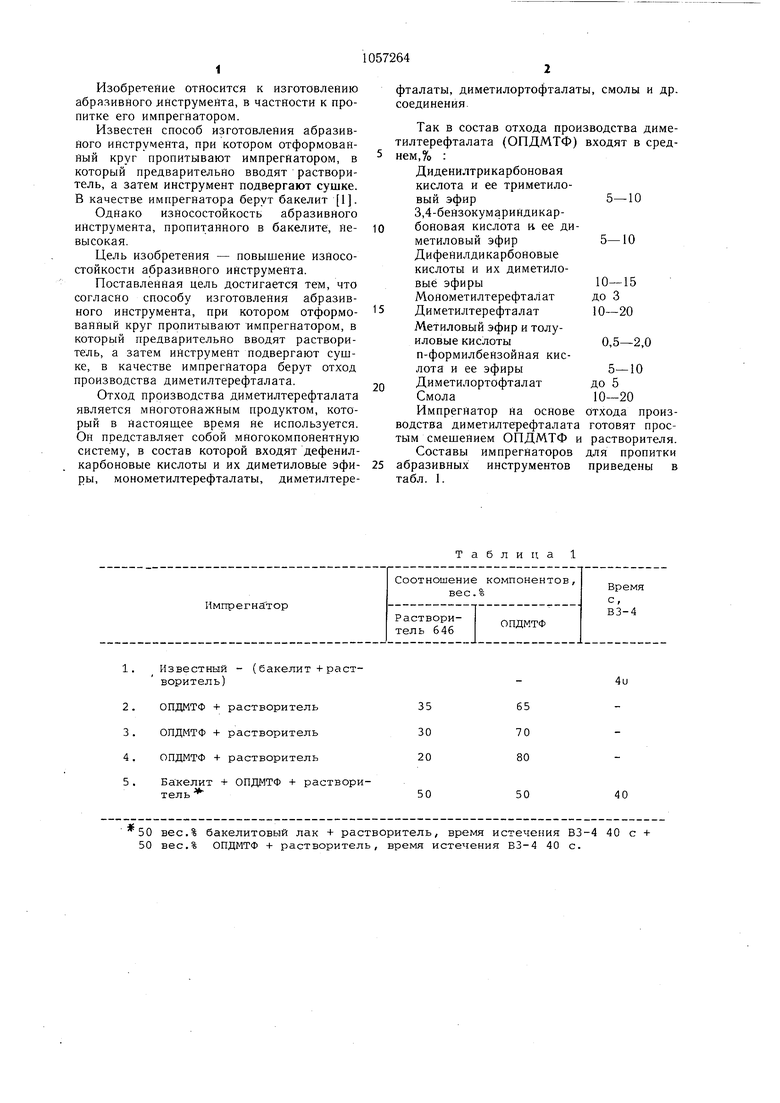

4; Изобретение относится к изготовлению абразивного инструмента, в частности к пропитке его импрегнатором. Известен способ изготовления абразивного инструмента, при котором отформованный круг пропитывают импрегнатором, в который предварительно вводят растворитель, а затем инструмент подвергают сушке. В качестве импрегнатора берут бакелит 1. Однако износостойкость абразивного инструмента, пропитанного в бакелите, невысокая. Цель изобретения - повышение износостойкости абразивного инструмента. Поставленная цель достигается тем, что согласно способу изготовления абразивного инструмента, при котором отформованный круг пропитывают импрегнатором, в который предварительно вводят растворитель, а затем инструмент подвергают сушке, в качестве импрегнатора берут отход производства диметилтерефталата. Отход производства диметилтерефталата является многотонажным продуктом, который в настояш,ее время не используется. Он представляет собой многокомпонентную систему, в состав которой входят дефенилкарбоновые кислоты и их диметиловые эфиры, монометилтерефталаты, диметилтере1057264фт со ти 5 ne 10 15 2Q во ты 25 аб та алаты, диметилортофталаты, смолы и др. динения. Так в состав отхода производства диметерефталата (ОПДМТФ) входят в средjo : Диденилтрикарбоновая кислота и ее триметиловый эфир5-10 3,4-бензокумариндикарбоновая кислота и ее диметиловый эфир5-10 Дифенилдикарбоновые кислоты и их диметиловые эфиры10-15 Монометилтерефталат до 3 Диметилтерефталат10-20 Метиловый эфир и толуиловые кислоты0,5-2,0 п-формилбензойная кислота и ее эфиры5-10 Диметилортофталатдо 5 Смола10--20 Импрегнатор на основе отхода произства диметилтерефталата готовят просм смешением ОПДМТФ и растворителя. Составы импрегнаторов для пропитки разивных инструментов приведены в л. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1986 |

|

SU1373551A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU1000262A1 |

| Способ изготовления абразивного инструмента на керамической связке | 1982 |

|

SU1038215A1 |

| Способ импрегнирования абразивного инструмента на основе корунда | 1988 |

|

SU1604590A1 |

| Способ изготовления абразивного инструмента | 1983 |

|

SU1131640A1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2284895C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2205738C2 |

| Способ импрегнирования абразивного инструмента | 1987 |

|

SU1602721A1 |

| Состав для пропитки абразивного инструмента | 1985 |

|

SU1315271A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА НА КЕРАМИЧЕСКОЙ СВЯЗКЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ШЛИФОВАНИЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ НА НИКЕЛЕВОЙ И ЖЕЛЕЗНОЙ ОСНОВЕ | 2013 |

|

RU2550681C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, при котором отформованный круг при комнатной температуре пропитывают импрегнаторрм, в который предварительно вводят растворитель, а затети инструмент подвергают сушке, отличающийся тем, что, с целью повышения износостойкости абразивного инструмента, в качестве импрегнатора берут отход производства диметилтерефталата.

Известный - (бакелит +растворитель)

ОПДМТФ + растворитель35

ОПДМТФ + растворитель30

ОПДМТФ + растворитель20

Бакелит + ОПДМТФ + растворитель 5050 вес.% 50 вес.%

Таблица 1

4и

65 70 80

40

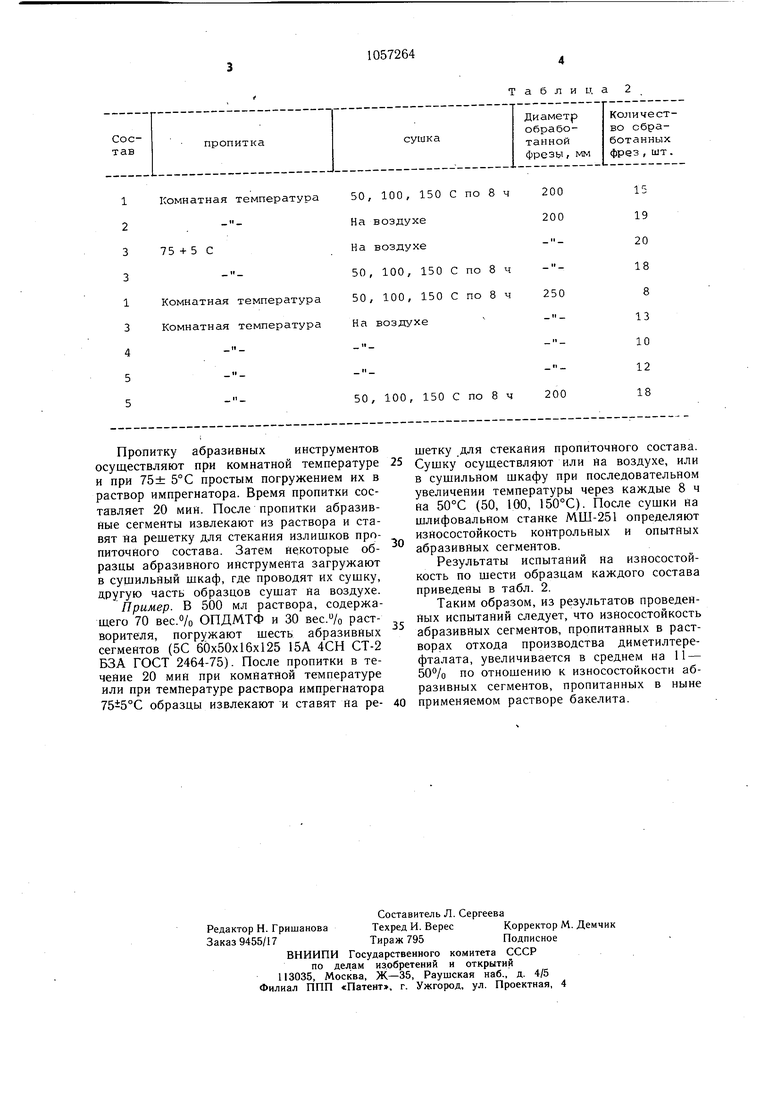

50 бакелитовый лак + растворитель, время истечения ВЗ-4 40 с -tОПДМТФ + растворитель, время истечения ВЗ-4 40 с. Пропитку абразивных инструментов осуществляют при комнатной температуре и при 75± 5°С простым погружением их в раствор импрегнатора. Время пропитки составляет 20 мин. После пропитки абразивные сегменты извлекают из раствора и ставят па решетку для стекания излишков пропиточного состава. Затем некоторые образцы абразивного инструмента загружают в сушильный шкаф, где проводят их сушку, другую часть образцов сушат на воздухе. Пример. В 500 мл раствора, содержащего 70 вес.о/о ОПДМТФ и 30 вес.% растворителя, погружают шесть абразивных сегментов (5С 60x50x16x125 15А 4СН СТ-2 БЗА ГОСТ 2464-75). После пропитки в течение 20 мин при комнатной температуре или при температуре раствора импрегнатора 75±5°С образцы извлекают и ставят на реТаблицашетку для стекания пропиточного состава. Сушку осуществляют или на воздухе, или в сушильном шкафу при последовательном увеличении температуры через каждые 8 ч йа 50°С (50, 100, 150°С). После сушки на шлифовальном станке МШ-251 определяют износостойкость контрольных и опытйых абразивных сегментов. Результаты испытаний на износостойкость по шести образцам каждого состава приведены в табл. 2. Таким образом, из результатов проведенных испытаний следует, что износостойкость абразивных сегментов, пропитанных в растворах отхода производства диметилтерефталата, увеличивается в среднем на 11 - 50% по отношению к износостойкости абразивных сегментов, пропитанных в ныне применяемом растворе бакелита.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ипполитов Г | |||

| М., Абразивные инструменты и их эксплуатация, М., 1959, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-25—Подача