1

Изобретение относится к изготов- , лению высокоскоростного абразивног го инструмента и может быть использовано на любых операциях шлифования в различных отраслях народного хозяйства.

Известен способ изготовления абразивного инструмента, заключающийся в смешении компонентов, формовании и термообработке заготовок с по- о следующей пропиткой бакелитовым лаком, дополнительно содержащим спиртоэпоксидный раствор, после чего термообработку инструмента проводят по режиму: 60-80°С - k ч, 120-150°С -is 2 ч и - 2 ч 1.

Однако способ не обеспечивает достаточно высокую стойкость абразивного инструмента при скоростном (60 м/с и выше) шлифований. 20

Целью изобретения является повышение стойкости инструмента при высокоскоростном шлифовании.

Поставленная цель достигается тем, что при изготрвленйи абразивного инструмента по способу, заключающемуся в смешении компонентов, формовании и термообработке заготовки с последующей пропиткой полимерным связующим и дополнительной термообработке, в полимерное связующее дополнительно вводят твердую смазку в количестве 5,0-20,0 об.% от содержания связующего, а термообработку проводят в интервале температур от температуры конца структурирования до температуры конца пиролиза связующего.

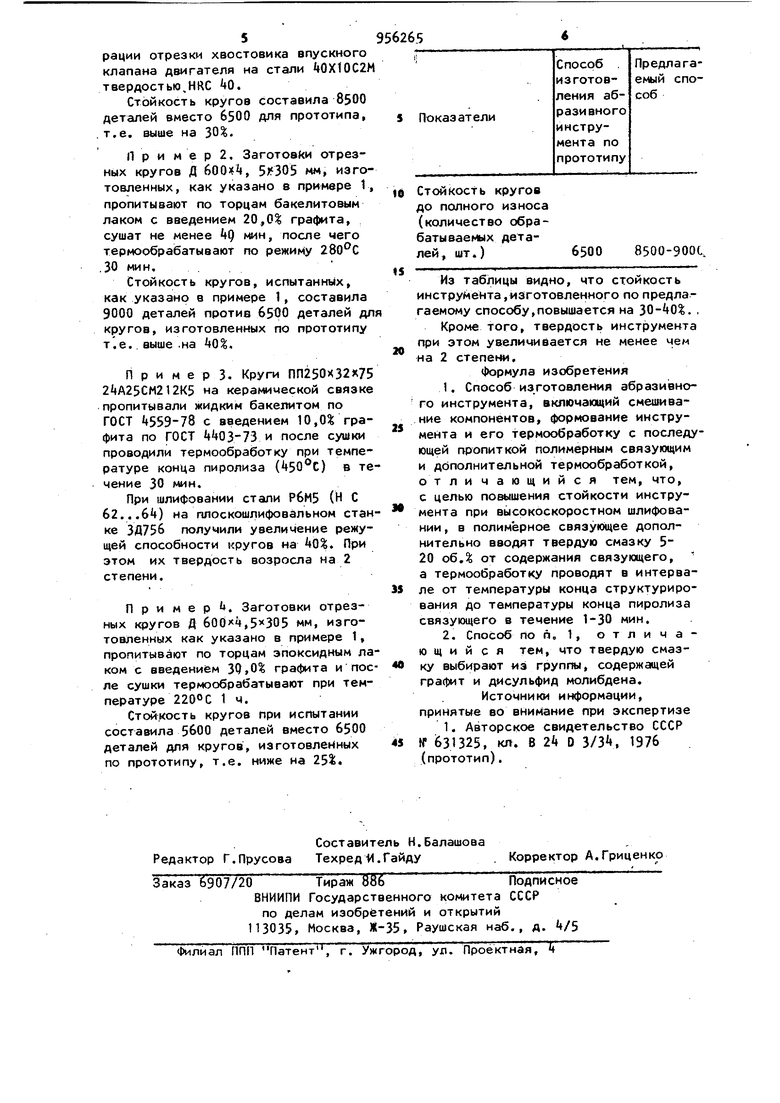

При этом в качестве полимерного связующего используются синтетические смолы с коксовым числом 50-90, например феноло- и анилиноформальдегидные, фурановые, полигетероароматические и другие. Предпочтительно использование их в виде раств)ров в летучих растворителях. в качестве твердых смазок предпоч тительно Использование веществ слоистой структуры, таких, как графит, дисульфид молибдена и т.По Положительный эффект, достигаемый при изготовлении абразивного инструмента по предлагаемому .способу, объясняется спедущим. При пропитке абразивного инструмента полимерным связующим, в которое дополнитель но введена твердая смазка, например графит, вследствие малого размера пор в инструменте наибольшее количество Частиц твердой смазки остается на поверхности инструмента в то время, как связующее заполняет мельчайшие поры, обеспечивая при отверждении монолитность нструмента, что увеличивает его прочность. Вместе с тем на поверхности инструмента образуется покрытие, состоящее из твер дой смазки и клеевой прослойки из полимерного связующего. В процессе термообработки при температуре конца структурирования происходит образование наиболее прочной структуры связующего, напереход фенолоформальдепримерсмол из формы резола в гидных резит. При проведении этой операции при более повышенных температурах (от начала до конца пиролиза) происходи частичное разложение связующего в поверхностном слое с образованием плотного коксового остатка, который не только прочно удерживает частицы твердой смазки,но и сам выполняет функции твердой смазки. Так, например, для фенолоформальдегидных смол типа жидкого бакелита или бакелитов го лака температура конца структури рования составляет 220°С, начала пиролиза и конца пиролиза око ло , Вследствие низкой теплопроводности полимерного связующего и отсутствия кислорода во внутренних слоях (в толще инструмента) происходит д полнительная сшивка макромолекул, что ведет к дополнительному упрочнению инструмента. Образование на поверхности инструмента слоя прокок сованного связующего, содержащего твердую смазку,- способствует сниже9 4 нию внешнего трения при высокоскоростном шлифовании вследствие его механо-химической деструкции и нали чия в контактной зоне преимущественно веществ слоистой структуры, к каким относится графит. Установленное количественное содержание твердой смазки является оптимальным так как при уменьшении ее содержания увеличивается коэффициент трения, а при увеличении уменьшается прочность прококсованного поверхностного слоя и происходит его интенсивный (почти мгновенный) износ при работе инструмента. В то же время образование прочного слоя связующего, способного удерживать твердую смазку и участвовать в процессе трения с положительным эффектом, возможно только при его полном структурировании или коксовании, что имеет место в интервале тем ператур от температуры конца структу рирования до температуры конца пиролиза, конкретных для каждого полимерного связуюсцего, При увеличении температуры термообработки слой связующего будет быстро разрушаться, а при уменьшении - прочно удерживать твердую смаз ку без ее участия в контактных процессах. Оптимальные условия работы инструмента обеспечиваются совокупностью взаимосвязанных свойств полимерного связующего, претерпевающего специфические изменения при ука занных температурах, и твердой смазю в предлагаемом количестве. Пример 1. Смешивают компонеиты абразивной массы на бакелитовой связке, формуют заготовки отрезного круга Д , 5305 мм, которые подвергают термообработке при 90190°С в течение 19 ч. Охлажденные заготовки кругов пропитывают по торцам бакелитовым лаком с введением 5,0% MoSi ,. сушат не менее kQ мин, после чего подвергают термообработке при температуре конца структурирования бакелитового лака 220°С в течение 3 ч. Испытание кругов проводили на отрезном станке фирмы Итон при скорости 80 м/с и подаче 630 мм на one рации отрезки хвостовика впускного клапана двигателя на стали WXtOCZM твердостью,НКС 40. Стойкость кругов составила 8500 деталей вместо 6500 для прототипа, .т.е. выше на . И р и м е р 2. Заготовки отрезных кругов Д , 5)305 мм, изготовленных, как указано в примере 1, пропитывают по торцам бакелитовым лаком с введением 20,0% графита, сушат не менее iQ мин, после чего термообрабатывают по режиму ,30 мин. Стойкость кругов, испытанных, как указано в примере 1, составила 9000 деталей против 65t)0 деталей дл кругов, изготовленных по прототипу т.е. выше .на А0%. Примерз. Круги ПП250Х32Х75 24А25СМ212К5 на керамической связке пропитывали жидким бакелитом по ГОСТ +539-78 с введением 10,0 графита по ГОСТ t 03-73 и после сушки проводили термообработку при температуре конца пиролиза () в те чение 30 мин. При шлифовании стали РбМ5 (Н С 62...64) на плоскошлифовальном стан ке ЗД756 получили увеличение режущей способности кругов на Q% При этом их твердость возросла на 2 степени. Пример. Заготовки отрезных кругов Д ,5x305 мм, изготовленных как указано в примере 1, пропитывают по торцам эпоксидным ла ком с введением 30,0% графита и пос ле сушки термообрабатывают при температуре 220° С 1ч. Стойкость кругов при испытании составила 5600 деталей вместо 6500 деталей для кругов, изготовленных по прототипу, т.е. ниже на 25i. 5 Стойкость кругов до полного износа (количество обрабатываемых дета6500 8500-900С лей , шт.) Из таблицы видно, что стойкость инструмента,изготовленного по предлагаемому способу,повышается на 30-40%., Кроме того, твердость инструмента при этом увеличивается не менее чем на 2 степени. Формула изобретения 1.Способ изготовления абразивного инструмента, включающий смешивание компонентов, формование инструмента и его термообработку с последующей пропиткой полимерным связующим и дополнительной термообработкой, отличающийся тем, что, с целью повышения стойкости инструмента при высокоскоростном шлифовании , в полимерное связующее дополнительно вводят твердую смазку 520 об.% от содержания связующего, а термообработку проводят в интервале от температуры конца структурирования до температуры конца пиролиза связующего в течение 1-30 мин. 2.Способ поп, 1, отличающийся тем, что твердую смазку выбирают из группы, содержащей графит и дисульфид молибдена. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР tf iS31325, кл. В 24 D 3/34, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ (ВАРИАНТЫ) | 1995 |

|

RU2084328C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Способ пропитки абразивного инструмента | 1986 |

|

SU1366377A1 |

| Способ пропитки абразивного инструмента | 1990 |

|

SU1756131A1 |

| Способ пропитки абразивного инструмента | 1988 |

|

SU1645122A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1284812A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1373551A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

Авторы

Даты

1982-09-07—Публикация

1980-12-24—Подача