сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав наполнителя проволоки для модифицирования чугуна | 1990 |

|

SU1749288A1 |

| Компактированный реагент для обработки расплава чугуна | 1991 |

|

SU1822444A3 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ВЫСОКОПРОЧНЫЙ ХЛАДОСТОЙКИЙ ЧУГУН | 2014 |

|

RU2583225C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ВНУТРИФОРМЕННЫМ МОДИФИЦИРОВАНИЕМ ЛИГАТУРАМИ СИСТЕМЫ Fe-Si-РЗМ | 2012 |

|

RU2497954C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| Способ получения высокопрочного чугуна | 1988 |

|

SU1617000A1 |

Применение - производство отливок из чугуна с шаровидной (ЧШГ)или вермикулярной (Ч В Г) формой графита. Сущность предложенного способа получения ЧШГ и ЧВГ заключается в том, что при внутриформен- ном модифицировании в реакционную камеру одновременно с магнийсодержащим (графитсфероидирующим) веществом и кремнийсодержзщим (графитизирующим) сплавом дополнительно вводят азотсодержащее вещество (полный амид угольной кислоты, цианамид кальция и т.д.). При этом в качестве сплава на основе Si применен фер- росиликобарий. Предложенный способ по- лучния чугуна обеспечивает повышение трещиностойкости в 1,1-1,28, прочности в 1,21-1.31 раза. 2 з.п.ф-лы. 2 табл.

Изобретение относится к области литейного производства, в частности к получению чугуна с шаровидным и вермикулярным графитом в литейной форме.

Целью изобретения являются повышение прочности и трещиностойкости чугуна. Это происходит за счет того, что азотосо- держащее вещэство при контакте с жидким чугуном в реакционной камере претерпевает термодеструкцию с выделением атомарного азота, который растворяется в жидком чугуне в количествах выше предела его растворимости в твердом чугуне. При кристаллизации азот обеспечивает получение полностью перлитной металлической матрицы отливок, повышая таким образом прочность и трещиностойкость.

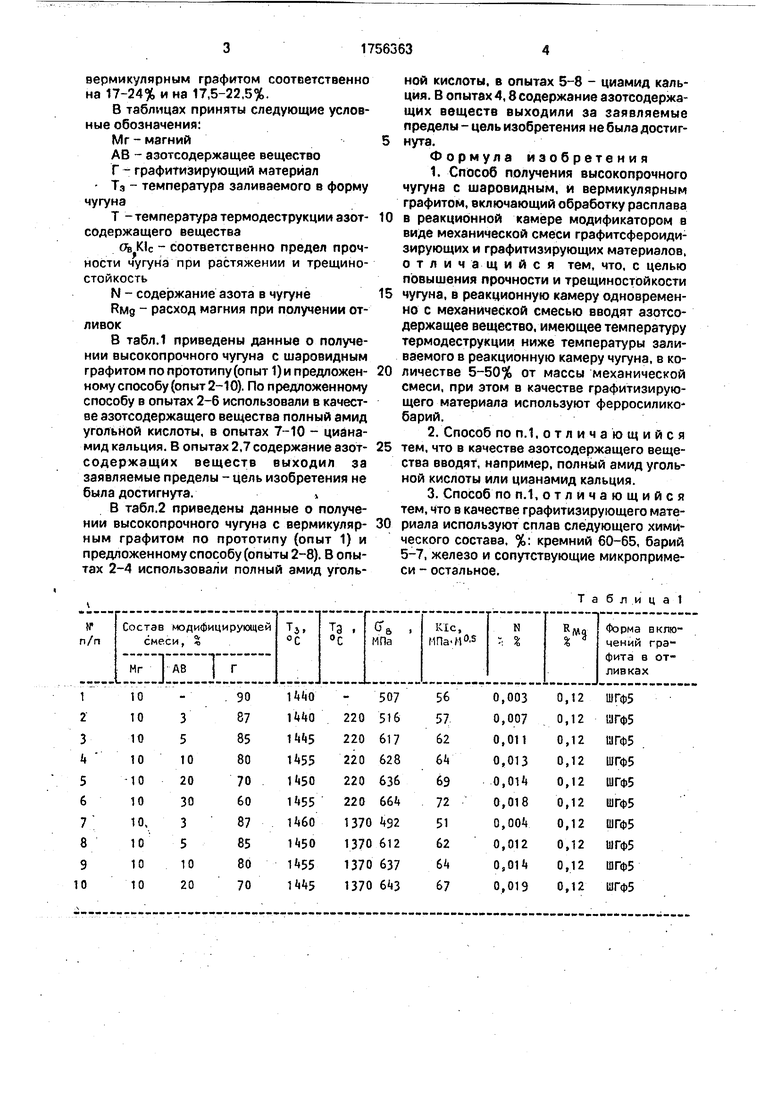

Плавки чугуна выполняли в литейном цехе опытного производства Института проблем литья АН УССР. Чугун химического состава, мас.%: углерод 3,6-3,8; кремний 2,0-2,2; марганец 0,2-0,3; сера, сера, фосфор менее 0,02, заливали в литейную форму, литниковая система которой включала вспомогательную полость - реакционную камеру, изготовленную из материала с низкой газопроницаемостью. В реакционную камеру помещали механическую смесь модификаторов, состоящую из гра- фит-сфероидизирующего вещества (гранулированного магния) и графитирующего вещества (дробленного ферросиликобария) в равных количествах. Расход магния при получении чугуна варьировали в пределах 0,06-0,12 /о мае, что позволяло получить в отливках графит, вермикулярной или шаровидной формы. Результаты испытаний приведены в табл.1 и 2.

Использование предложенного способа получения чугуна с шаровидным и вермикулярным графитом позволило по- зысить прочность и трещиностойкость для чугуна с шаровидным графитом соответственно на 20-30% и на 10-28%: для чугуна с

ел о со о со

вермикулярным графитом соответственно на 17-24% и на 17,5-22,5%.

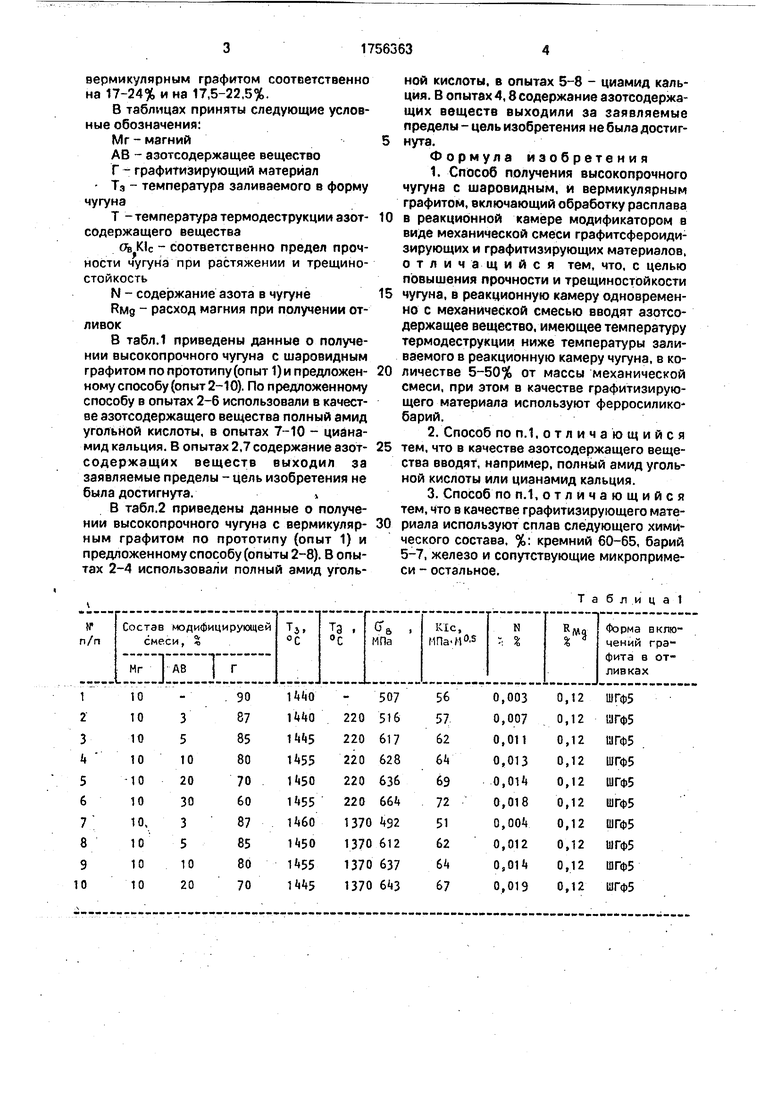

В таблицах приняты следующие условные обозначения:

Мг - магний

АВ - азотсодержащее вещество

Г - графитизирующий материал Тэ - температура заливаемого в форму чугуна

Т -температура термодеструкции азотсодержащего вещества

0в К1С - соответственно предел прочности чугуна при растяжении и трещино- стойкость

N - содержание азота в чугуне

Рмд - расход магния при получении отливок

В табл.1 приведены данные о получении высокопрочного чугуна с шаровидным графитом по прототипу (опыт 1) и предложенному способу (опыт2-10). По предложенному способу в опытах 2-6 использовали в качестве азотсодержащего вещества полный амид угольной кислоты, в опытах 7-10 - цианамид кальция. В опытах 2,7 содержание азот- содержащих веществ выходил за заявляемые пределы - цель изобретения не была достигнута.„

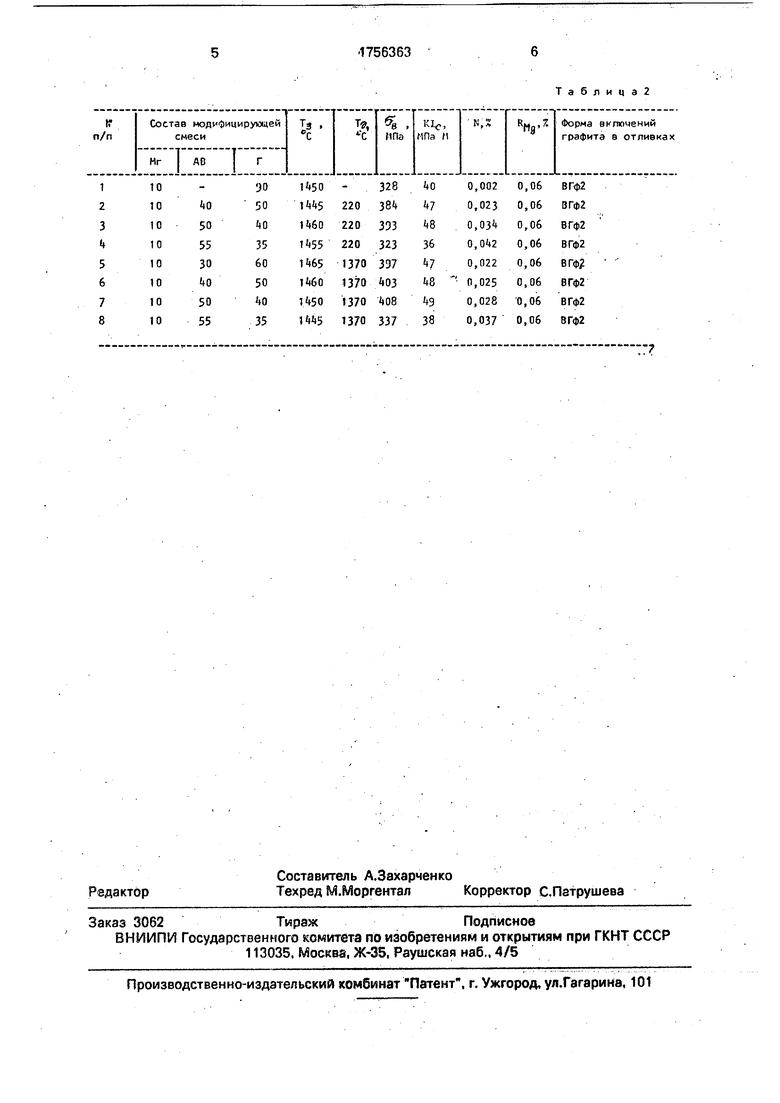

В табл.2 приведены данные о получении высокопрочного чугуна с вермикулярным графитом по прототипу (опыт 1) и предложенному способу (опыты 2-8). В опытах 2-4 использовали полный амид угольной кислоты, в опытах 5-8 - циамид кальция. В опытах 4,8 содержание азотсодержащих веществ выходили за заявляемые пределы - цель изобретения не была достиг- нута.

Формула изобретения

в реакционной камере модификатором в виде механической смеси графитсфероиди- зирующих и графитизирующих материалов, отличащийся тем, что, с целью повышения прочности и трещиностойкости

чугуна, в реакционную камеру одновременно с механической смесью вводят азотсодержащее вещество, имеющее температуру термодеструкции ниже температуры заливаемого в реакционную камеру чугуна, в количестве 5-50% от массы механической смеси, при этом в качестве графитизирую- щего материала используют ферросилико- барий.

Т а б л и ц а 1

Таблицэ2

| Патент Англии N 1503226, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ получения чугуна с шаровидным графитом | 1979 |

|

SU908513A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-16—Подача