Изобретение относится к области обработки металлов давлением и может применяться в качестве клепального станка, например, для расклепки резьбовых хвостовиков ввинченных шпилек.

Из уровня техники известен радиально-клепальный станок (патент RU 2065794, МПК B21J 15/12, Опубликовано: 1996.08.27) содержащий корпус, в котором смонтированы развальцовочная головка и привод, а также систему смазки развальцовочной головки с емкостью для смазочной среды и подводящим трубопроводом для подачи смазки из емкости в каналы в развальцовочной головке, при этом последняя выполнена в виде связанного с приводом шпинделя, пиноли с размещенным в ней полым валом, в полости которого эксцентрично установлен центральный вал-шестерня, входящий в зацепление с зубчатым венцом, сферической опоры и крышки, а также подпружиненного сферодвижного держателя инструмента, связанного посредством эксцентрикового поводка с центральным валом-шестерней и расположенного в контакте своей сферической поверхностью со сферической опорой, отличающийся тем, что он снабжен размещенными в крышке развальцовочной головки дополнительной сферической опорой и уплотняющей опорой со сферической поверхностью, выполненными с отверстиями для держателя инструмента и расположенными во взаимном контакте по сферической поверхности, при этом сферические поверхности основной, дополнительной и уплотняющей опор выполнены концентричными, сферодвижный держатель инструмента подпружинен относительно уплотняющей опоры, крышка выполнена с отверстием, смещенным от кромки отверстия для держателя инструмента в дополнительной опоре со стороны ее сферической поверхности в направлении к центру последней, а система смазки снабжена отводящим трубопроводом, сообщающим упомянутое отверстие крышки с емкостью для смазочной среды, которая расположена за пределами корпуса станка.

Недостатками данного устройства является отсутствие механизма для поворота обрабатываемого узла во время расклепки.

Также из уровня техники известен клепальный станок (патент RU 160413, МПК B21J 15/18, Опубликовано: 20.03.2016 Бюл. №8) содержащий корпус в виде станины, плунжер пуансона, пневматический цилиндр со штоком и толкателем, модульную сборку подготовки воздуха, пневматическую педаль управления, матрицу, отличающийся тем, что он дополнительно содержит двуплечий рычаг, шарнирно закрепленный на жестко закрепленной на станине опоре, при этом пневматическая педаль управления соединена посредством гибких трубопроводов с модульной сборкой подготовки воздуха и пневматическим цилиндром с возможностью изменения ее рабочего положения, а двуплечий рычаг одним концом закреплен на плунжере пуансона, а вторым - на толкателе.

Недостатками данного устройства является отсутствие механизма для поворота обрабатываемого узла во время расклепки.

Наиболее близким к заявляемому изобретению можно отнести клепальную машину для обвязочной плиты конденсатора, описанное в патенте CN 209035313 «AUTOMATIC RIVETING MACHINE FOR CAPACITOR COVER PLATE», МПК B21D 39/00, B21D 55/00, опубликовано 28.06.2019.

Данное устройство содержит станину, клепальную напорную головку, выполненную с возможностью перемещения вверх и вниз, поворотный стол, конденсатор для размещения конденсатора и узел клепки накладки, используемый для размещения накладки, узел поворотного стола установлен на основании машины. Поворотный стол содержит поворотный стол, при этом один конец поворотного стола проходит до положения ниже головки давления клепки. Согласно полезной модели, конденсатор, располагающий V-образные блоки, и клепальные узлы крышки расположены по окружности и равномерно распределены по краю поворотного стола попарно, а когда головки клепального давления перемещаются в направлении поворотного стола, заклепочные головки давления заклепки заклеивают накладные пластины, размещенные на узлах клепки накладки, в конденсаторы, размещенные в конденсаторе, располагающем V-образные блоки. Согласно полезной модели, может быть реализовано автоматическое непрерывное производство клепки конденсатора и накладки, высокая производительность, качество продукта является стабильным и надежным, и оператор может быть далеко от центрального положения клепки в процессе клепки, так что можно избежать аварий безопасности, вызываемых тем, что нажимная головка нажимного давления прижимает пальцы.

Данное устройство выбрано в качестве прототипа для заявляемого изобретения.

Недостатками данного устройства является отсутствие элементов, позволяющих надежно и однозначно базировать обрабатываемый узел с большим количеством расклепываемых деталей, расположенных в сборочном узле по окружности.

Задачей, на решение которой направлено заявляемое техническое решение, является создание машины, обеспечивающей надежную и качественную расклепку резьбовых хвостовиков шпилек, расположенных по окружности в сборочном узле, без ручной переустановки этого узла во время расклепки.

Технический результат заключается в обеспечении наилучшего качества и надежности расклепанных резьбовых хвостовиков шпилек, с максимальной степенью автоматизации процесса расклепки, при котором исключается необходимость ручной переустановки сборочной единицы во время расклепки.

Задача решается, а указанный технический результат достигается тем, что клепальная машина содержит силовую раму, клепальный механизм с рабочим инструментом, закрепленным на колонне силовой рамы, поворотный суппорт, предназначенный для установки и вращения обрабатываемого изделия, с закрепленным на несущей раме поворотного суппорта диском, и опирающимися на него втулками, установленными в диске, зафиксированном на валу, установленном на несущей раме поворотного суппорта и соединенным с валом мотор-редуктора, установленном на несущей раме поворотного суппорта, кинематически связанного с серводвигателем, предназначенным для вращения диска с установленными в нем втулками, при этом упомянутые втулки установлены в диске по скользящей посадке с возможностью перемещения в вертикальном положении, фиксатором, предназначенным для центрирования и стопорения обрабатываемого изделия во время расклепки и размещенным соосно с рабочим инструментом клепального механизма, при этом на поверхности диска, закрепленного на несущей раме поворотного суппорта, выполнены три выступающие площадки, равноудаленные друг от друга по окружности и расположенные вдоль радиуса.

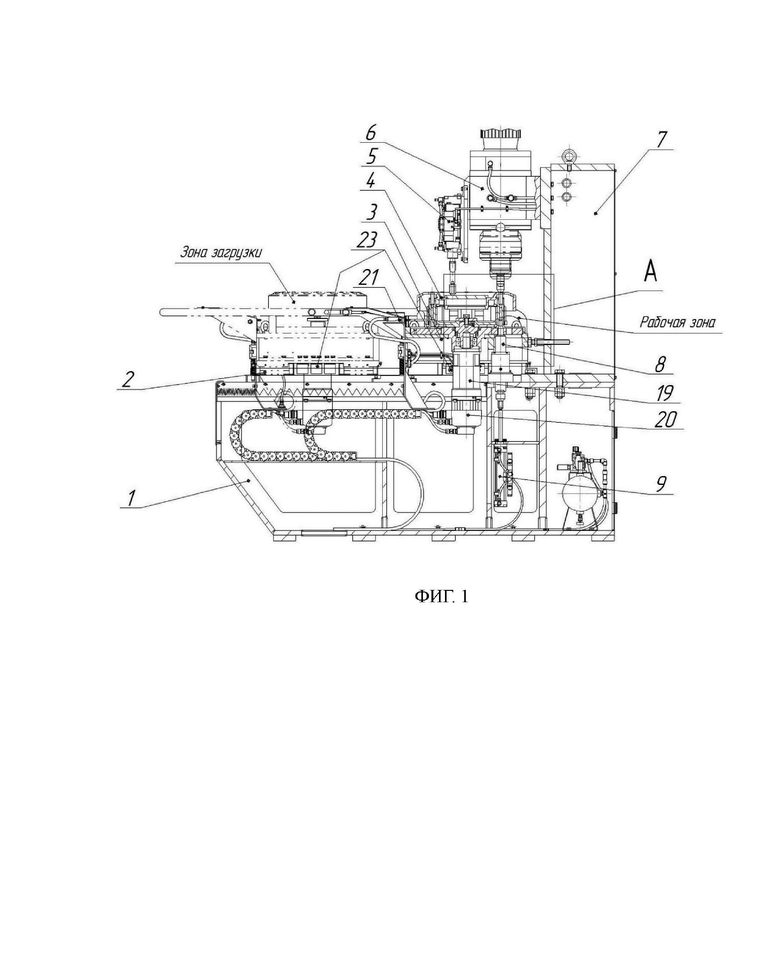

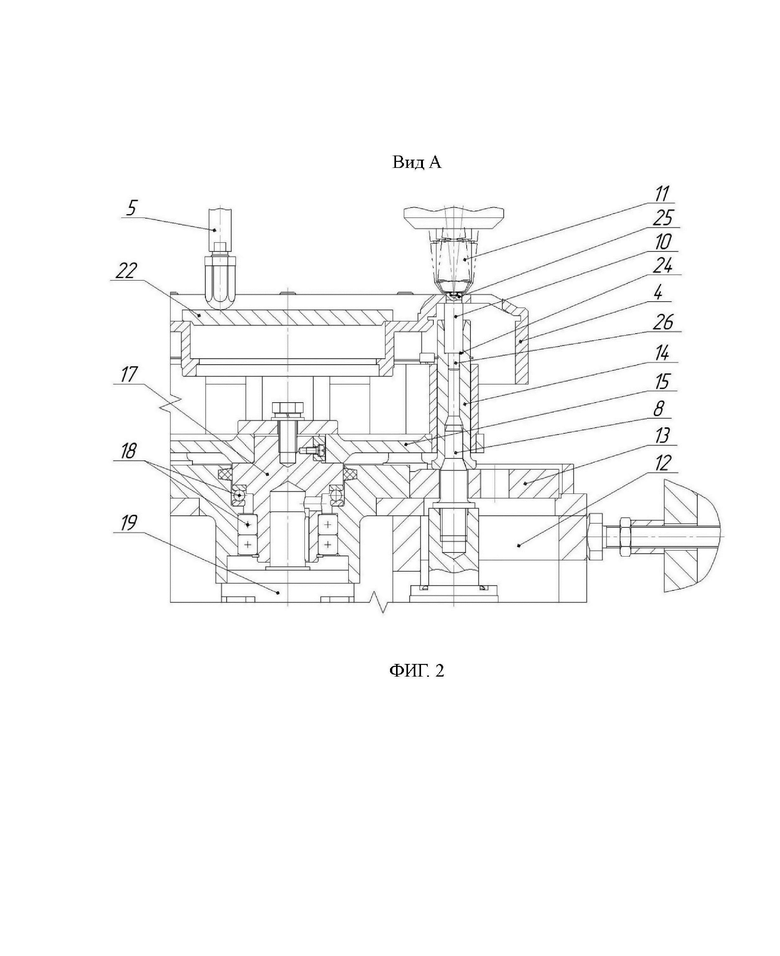

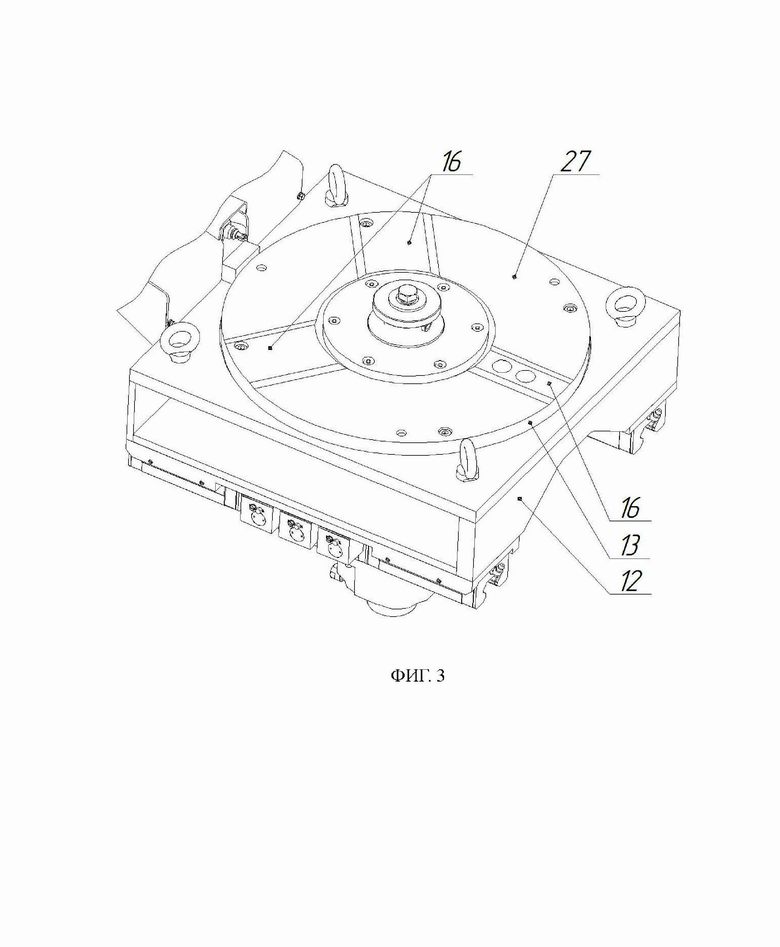

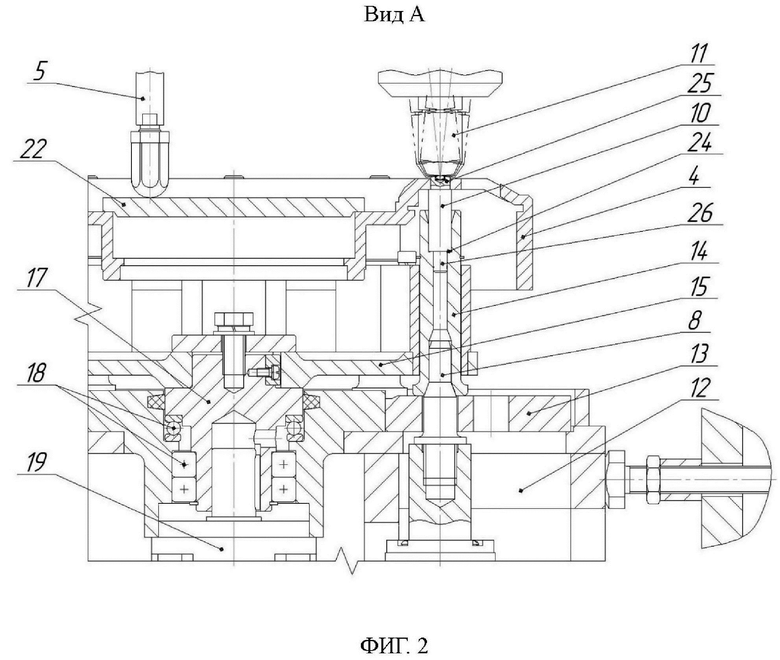

Сущность заявляемого технического решения поясняется графическим материалом:

Фиг. 1 - Общий вид клепальной машины;

Фиг. 2 - Вид А фиг. 1. Рабочая зона клепальной машины;

Фиг. 3 - Поворотный суппорт клепальной машины.

Клепальная машина содержит силовую раму 1, на которой с помощью направляющих 2 закреплен поворотный суппорт 3. Поворотный суппорт 3 предназначен для установки и вращения обрабатываемого сборочного узла (изделия) 4, а также для его подачи в рабочую зону клепальной машина.

На колонне 7 силовой рамы 1 зафиксирован клепальный механизм 6, который осуществляет расклепку резьбовых концов шпилек 10 сборочного узла (изделия) 4. Также на колонне 7 закреплен цилиндр 5, шток которого прижимает обрабатываемый сборочный узел 4 к суппорту 3 во время расклепки.

На силовой раме 1 соосно с рабочим инструментом 11 клепального механизма 6 установлен фиксатор 8, который предназначен для стопорения сборочного узла (изделия) 4 во время расклепки резьбовых концов 25 шпилек 10. Фиксатор 8 закреплен на штоке цилиндра 9 и перемещается в автоматическом режиме.

На несущей раме 12 поворотного суппорта 3 закреплен диск 13, на который опираются втулки 14. Втулки 14 установлены в диске 15 по скользящей посадке и могут перемещаться в вертикальном направлении. Количество втулок 14 равняется количеству шпилек 10, вкрученных в обрабатываемый сборочный узел 4.

На поверхности 27 диска 13 выполнены три выступающие на несколько миллиметров площадки 16, равноудаленные друг от друга по окружности и расположенные вдоль радиуса. Диск 15 зафиксирован на валу 17, который установлен на несущей раме 12 поворотного суппорта 3 при помощи подшипников 18. Вал 17 вращается мотор-редуктором 19, в состав которого входит серводвигатель 20.

Обрабатываемый сборочный узел 4 устанавливается шпильками 10 на втулки 14. При этом каждая шпилька 10 центрируется во втулке 14 по гладкой поверхности, а опирается на втулку 14 своей торцевой поверхностью 24. Резьбовая часть на свободном конце 26 шпильки 10 при такой установке не повреждается во время расклепки вкрученного конца 25.

Выступающие площадки 16 на диске 13 расположены таким образом, что обрабатываемый сборочный узел 4 во время расклепки любой шпильки 10 устойчиво опирается тремя шпильками 10 на соответствующие втулки 14, расположенные в момент расклепки на выступающих площадках 16. Остальные втулки 14 в момент расклепки опираются на поверхность 27 диска 13, вследствие чего образуется зазор между данными втулками 14 и торцевыми поверхностями 24 шпилек 10. Таким образом, благодаря трем выступающим площадкам 16 на опорном диске 13, обрабатываемый сборочный узел 4 во время расклепки каждой шпильки 10 гарантировано опирается на три шпильки 10, вне зависимости от точности изготовления линейных размеров шпилек 10, одна из которых подвергается расклепке. Это повышает жесткость и устойчивость сборочного узла 4 во время расклепки шпилек 10, что в свою очередь повышает качество расклепки, надежность соединения и способствует сохранению геометрических размеров сборочного узла 4.

Серводвигатель 20 позволяет поворачивать диск 15, совместно с опорными втулками 14 и установленным на них узлом 4, на необходимый угол, равный углу между осевыми линиями соседних шпилек 10.

Клепальная машина работает следующим образом.

В зоне загрузки клепальной машины обрабатываемый сборочный узел 4 монтируется на поворотный суппорт 3. Для этого шпильки 10, ввернутые в обрабатываемый сборочный узел 4, устанавливаются во втулки 14 до упора торцевых поверхностей 24 шпилек 10 в опорные поверхности втулок 14.

Далее поворотный суппорт 3 с установленным на нем сборочным узлом 4 перемещается по направляющим 2 в рабочую зону клепальной машины. После чего мотор-редуктор 19 поворачивает вал 17 с установленным на нем диском 15 и сборочным узлом 4 до момента совмещения оси ближайшей шпильки 10 с осью рабочего инструмента 11.

Остановка вращения мотор-редуктора 19 происходит по сигналу от конечного выключателя 21 и служит точкой начального (нулевого) положения изделия 4. Во время поворота диска 15 три втулки 14, наезжая на выступающие площадки 16 диска 13, поднимаются на несколько миллиметров совместно с установленным в них сборочным узлом 4, при этом обрабатываемый сборочный узел 4 гарантировано опирается через торцевые поверхности 24 на три шпильки 10, вне зависимости от точности изготовления линейных размеров шпилек 10, одна из которых подвергается расклепке.

Затем выдвигается шток цилиндра 9, поднимая тем самым фиксатор 8. Фиксатор 8 входит в отверстие втулки 14, обеспечивая центрирование втулки 14 совместно со шпилькой 10 относительно рабочего инструмента 11 клепального механизма 6, а также стопорит диск 15 относительно силовой рамы 1.

После чего опускается шток цилиндра 5 и через шайбу 22 прижимает торцевые поверхности 24 шпилек 10 узла 4 к втулкам 14, а втулки 14 в свою очередь прижимает к выступающим площадкам 16 диска 13.

Далее зажимы 23 дополнительно фиксируют поворотный суппорт 3 на направляющих 2 силовой рамы 1. После того, как обрабатываемый сборочный узел 4 надежно зафиксирован на клепальной машине, рабочий инструмент 11 клепального механизма 6 опускается и начинает расклепку резьбового конца 25 шпильки 10.

По завершению расклепки резьбового конца 25 шпильки 10 рабочий инструмент 11 приподнимается вверх, после чего поднимается шток цилиндра 5. Далее шток цилиндра 9 совместно с фиксатором 8 опускается вниз, освобождая сборочный узел 4 для поворота. После чего сервопривод 20 мотор-редуктора 19 поворачивает диск 15 совместно с втулками 14 и сборочным узлом 4 на необходимый угол, до совмещения оси следующей шпильки 10 с осью рабочего инструмента 10 клепального механизма 6. Далее снова происходит центровка и фиксация узла 4, и расклепка резьбового конца 25 шпильки 10 согласно описанному выше алгоритму. После расклепки последней шпильки 10, вкрученной в обрабатываемый сборочный узел 4, суппорт 3 выкатывается в зону загрузки, и обрабатываемый сборочный узел 4 снимают с поворотного суппорта 3.

Заявляемая клепальная машина позволяет производить последовательную расклепку ввинченных в обрабатываемый сборочный узел резьбовых хвостовиков шпилек в автоматическом режиме, с исключением необходимости ручной переустановки сборочной единицы во время расклепки, что повышает качество расклепки, надежность соединения и способствует сохранению геометрических размеров сборочного узла, а также обеспечивает снижение трудоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ ГРУППОВОЙ КЛЕПКИ РАЗВАЛЬЦОВКОЙ | 1989 |

|

RU2086339C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| Ручной клепальный инструмент | 1991 |

|

SU1831408A3 |

| Головка для групповой клепки развальцовкой | 1990 |

|

SU1754316A1 |

| Клепальный пресс | 1978 |

|

SU759193A1 |

| РАДИАЛЬНО-КЛЕПАЛЬНЫЙ СТАНОК | 1993 |

|

RU2065794C1 |

| Головка для групповой клепки развальцовкой | 1978 |

|

SU703212A1 |

| Головка для групповой клепки развальцовкой | 1981 |

|

SU984617A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Устройство для клепки развальцовкой | 1987 |

|

SU1489919A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано, например, для расклепки резьбовых хвостовиков ввинченных шпилек. На колонне силовой рамы закреплен клепальный механизм с рабочим инструментом. Предусмотрен поворотный суппорт для установки обрабатываемого изделия, на несущей раме которого закреплен диск. На упомянутый диск опираются втулки, которые установлены по скользящей посадке в диске, зафиксированном на валу, установленном на несущей раме суппорта. Упомянутый вал соединен с валом мотор-редуктора. Суппорт кинематически связан с серводвигателем, обеспечивающим вращение диска с установленными в нем втулками. Машина оснащена фиксатором, предназначенным для центрирования и стопорения обрабатываемого изделия и размещенным соосно с рабочим инструментом клепального механизма. На поверхности диска, закрепленного на несущей раме суппорта, выполнены три выступающие площадки, равноудаленные друг от друга по окружности и расположенные вдоль радиуса. В результате обеспечиваются высокое качество и надежность расклепанных резьбовых хвостовиков шпилек, исключается необходимость ручной переустановки сборочной единицы. 3 ил.

Клепальная машина, содержащая силовую раму, клепальный механизм с рабочим инструментом, закрепленным на колонне силовой рамы, поворотный суппорт, предназначенный для установки и вращения обрабатываемого изделия, с закрепленным на несущей раме поворотного суппорта диском и опирающимися на него втулками, установленными в диске, зафиксированным на валу, установленном на несущей раме поворотного суппорта и соединенном с валом мотор-редуктора, установленным на несущей раме поворотного суппорта, кинематически связанного с серводвигателем, предназначенным для вращения диска с установленными в нем втулками, при этом упомянутые втулки установлены в диске по скользящей посадке с возможностью перемещения в вертикальном положении фиксатором, предназначенным для центрирования и стопорения обрабатываемого изделия во время расклепки и размещенным соосно с рабочим инструментом клепального механизма, при этом на поверхности диска, закрепленного на несущей раме поворотного суппорта, выполнены три выступающие площадки, равноудаленные друг от друга по окружности и расположенные вдоль радиуса.

| CN 209035313 U, 28.06.2019 | |||

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Клепельный станок | 1979 |

|

SU793690A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Преобразователь постоянного напряжения | 1991 |

|

SU1800567A1 |

Авторы

Даты

2024-12-26—Публикация

2024-04-11—Подача