v

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| Слоистая конструкция из алюминиевых сплавов | 1990 |

|

SU1745469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2012 |

|

RU2509638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2537980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2545854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ИЗ ТИТАНО-АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598747C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| Способ изготовления конструкций сложной формы диффузионной сваркой | 1989 |

|

SU1706875A1 |

Использование: машиностроительная, авиационная и космическая промышленность. Сущность изобретения: диффузионную сварку осуществляют на узких участках. После этого зону сварки подвергают импульсной лазерной обработке (отжигу), а затем производят окончательные формовку и диффузионную сварку. Температуру отжига берут равной 0.85-0,95 от температуры сплава. 4 ил.

Изобретение относится к области изготовления листовых конструкций из Сверхпластичных сплавов методом диффузионной сварки и формирования и может быть использовэ ю в машиностроительной, авиационной и космической промышленности.

Известен способ диффузионной сварки листовых алюминиевых конструкций. По этому способу на одну из соединяемых по- верхностей алюминиевого сплава наносят покрытие меди. Соединяемые детали сдавливают, нагревают до температуры 500- 560°С, делают изотермическую выдержку и охлаждают. Прочность таких соединений недостаточна для последующего формования в режиме сверхпластичности, т.к. при этом может происходить расслоение соединения и разрыЁ.

Наиболее близок к Заявляемому способ изготовления конструкций из алюминиевых

сплавов, по которому предварительно изготовленные поверхности соединяют диффузионной сваркой по отдельным участкам, далее производят формовку свободных от соединения участков листов.

Недостатком этого способа является то, что при формовке напряжения в местах сварки могут превышать прочность диффузионных соединений, в связи с чем соединения разрушаются.

Целью изобретения является улучшение качества конструкций за счет повышения прочности диффузионных соединений.

Поставленная цель достигается тем, что после диффузионной сварки по отдельным участкам производят импульсный отжиг соединенных участков сканированием лучом лазера, причем температуру отжига берут равной 0.85-0,95 от температуры плавления сплава, после чего проводят окончательную формовку и диффузионную сварку.

Х|

СП

XJ

00

to ы

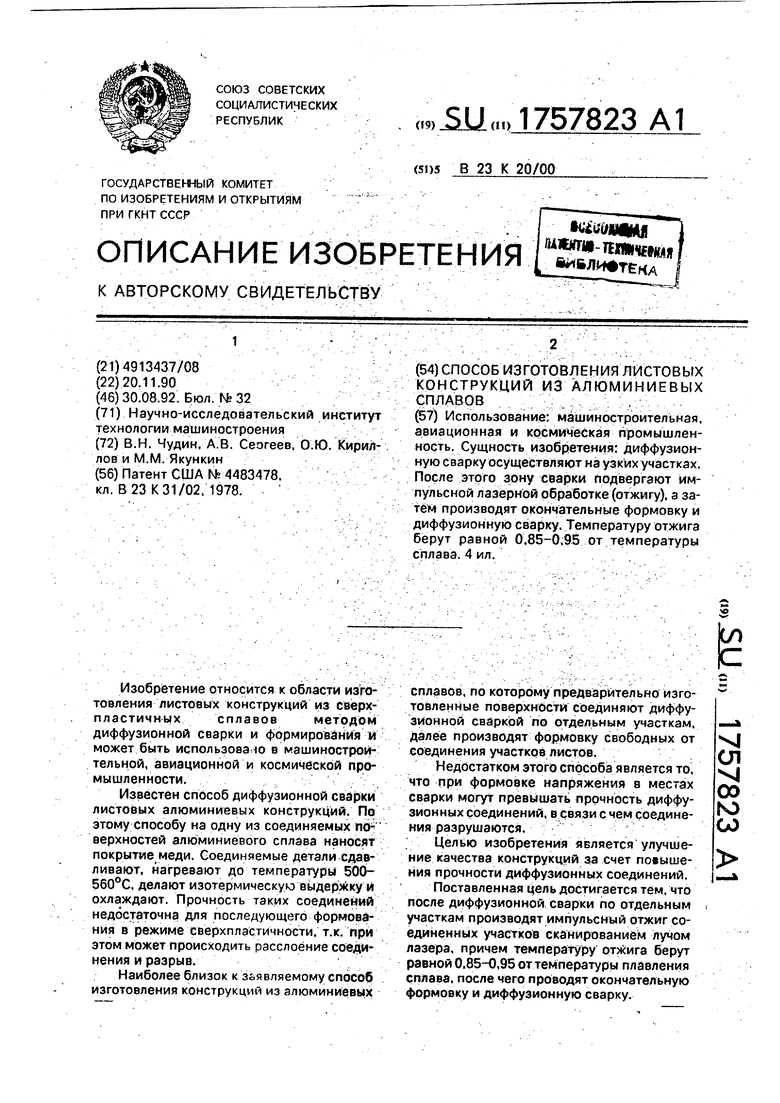

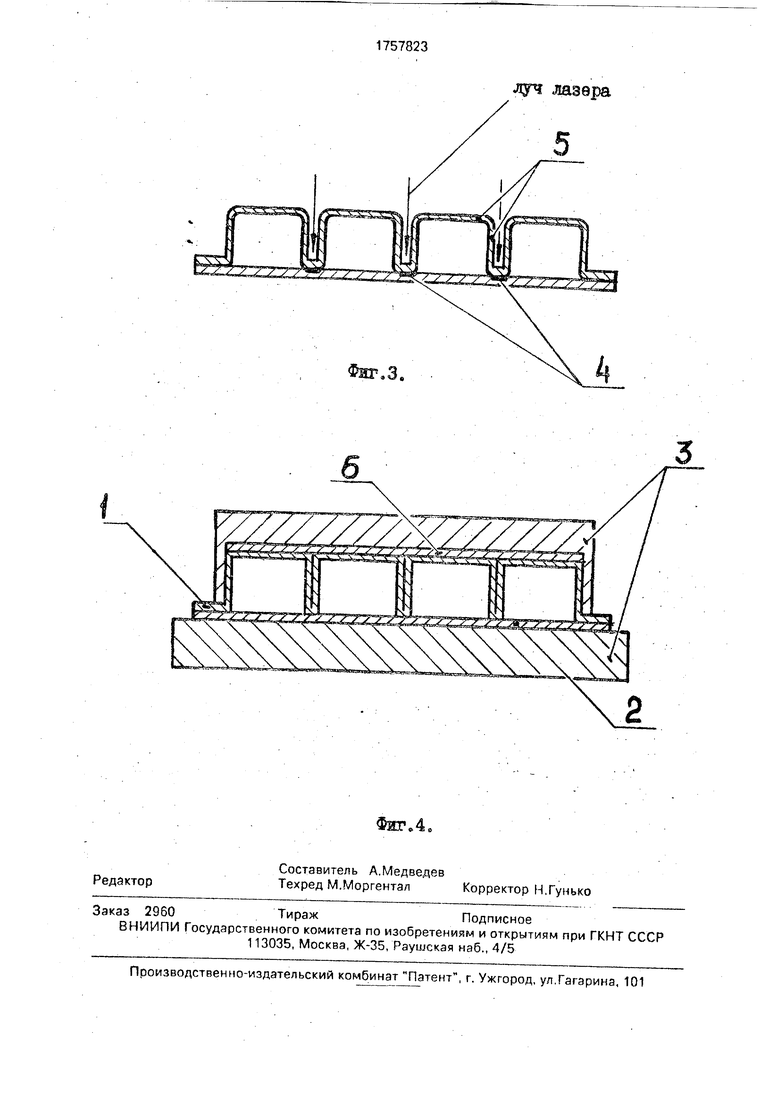

На фиг. 1 изображены листы заполнителя и нижней обшивки в штампах перед сверхплатическим деформированием в момент диффузионной сварки с нижней обшивкой; на фиг. 2 - заполнитель и нижняя обшивка в процессе предварительного сверхпластического деформирования заполнителя; на фиг. 3 - заполнитель и нижняя обшивка в процессе импульсного отжига соединенных участков сканированием лучом лазера; на фиг. 4 - калибровка заполнителя с одновременной диффузионной сваркой б верхней обшивкой с получением готовой конструкции.

Способ заключается в следующем. Поверхности листовых заготовок заполнителя 1 и нижней обшивки 2 из алюминиевых сплавов подвергают травлению в 10-20% растворе щелочи КОН (или NaOH). осветляют концентрированной азотной кислотой, промывают дистиллированной водой, просушивают. На одну из соединяемых поверхностей наносят вакуумное покрытие меди толщиной до 1,0 мкм. Размещают листы Заполнителя 1 и нижней обшивки 2 в штампе 3. Штамп устанавливают в камеру диффузионной сварки (не показано). Вакуу- мируют камеру и герметизируют пакет из заполнителя 1 и нижней обшивки 2 по контуру зубом, за счет сжатия штампа 3 (фиг. 1). Нагревают листы до температуры 490...520°С, сдавливают по соединяемым участкам 4 шириной до 3 мм с усилителем, обеспечивающим давление 2...5 МПа (фиг. 1). Делают изотермическую выдержку в течение 20...40 минут и производят диффузионную сварку по этим участкам. Между листами заполнителя 1 и нижней обшивки 2 подают газ, производят предварительную формовку заполнителя 1 при температуре сверхпластичности алюминиевого сплава и давлении газа 5...15 МПа (фиг. 2). Охлаждают соединенные по участкам 4 листы запол- нителя 1 и нижней обшивки 2 до температуры 30,..50°С и извлекают из камеры.

Затем производят импульсный отжиг соединенных участков 4 сканированием лучом лазера диаметром (шириной) 1,0...1,5 мм (фиг. 3). Температура отжига 560...640°С, т.е. в интервале 0,85-0,95 температуры плавления. Нарушение этого температурного режима отрицательно сказывается на качестве сварки, т.к. или недостаточно активизирует атомы для процесса диффузии или вызывает оплавление и пережог зоны сварки. Сканирование луча производится по диффузионно сваренным участкам 4, представляющим собой ребра создаваемой конструкции. Заданное температурное

воздействие луча лазера производится только на центральную зону сваренных участков 4; по краям температура существенно меньше, а формируемые участки 5 заполнителя 1 подвергаются нагреву до температур, ниже характеристик для выбранного сплава температур проявления сверхпластических свойств,

Воздействие луча лазера приводит к интенсификации диффузионных процессов на контактной границе сварки, т.е. участков 4, граница перестает существовать как структурная единица, соединение равнопрочно основному материалу. В тоже время не происходит потери сверхпластических

свойств участков 5 листа, не подвергавшихся на этой стадии диффузионной сварке.

Помещают повторно пакет из сваренных листов заполнителя 1 и нижней обшивки 2 в. камеру, нагревают и производят окончательную формовку (калибровку) с одновременным диффузионным соединением с листом верхней обшивки 6. Охлаждают штамп и извлекают готовую ячеистую конструкцию (фиг. 4).

Изготовлены ячеистые конструкции из

алюминиевого сплава 01570.

Поверхность листовых заготовок травили в 15% растворе NaOH, осветляли азотной кислотой, промывали дистиллированной водой и просушивали. На одну из соединяемых поверхностей наносили вакуумное покрытие меди толщиной от 0,3 до 0,1 мкм. Размещали листовые заготовки в штампе. Нагревали штамп с листовыми заготовками в вакууме Па до температуры 500°С и

сдавливали давлением 3 МПа по соединительным участкам (ребрам) шириной 3 мм. Изотермическая выдержка при этом - 30 минут. Осуществляли предварительную формовку при температуре 470°С давлением газа 7,5 МПа. После охлаждения штампа с заготовками до температуры 40°С последние извлекали из камеры.

Импульсный отжиг производили путем сканирования лучом лазера диаметром пят5 на нагрева 1,2 мм со скоростью 350 мм/мин, работающего в периодическом импульсном режиме. Температура в пятне нагрева 570°С.

0 Помещали повторно пакет заготовок в штамп и камеру, нагревали до температуры 470°С и калибровали газом до полного формирования конструкции.

Испытания показали, что прочность при

5 испытании на растяжение диффузионных соединений составляет 280 МПа. По способу, взятому за прототип, прочность равна 210 МПа.

Формула изобретения

качества конструкции, после диффузионной сварки на сваренных участках импульсный отжиг осуществляют сканированием лучом лазера по их центральной зоне при темпеСпособ изготовления листовых конструкций из алюминиевых сплавов, при котором осуществляют диффузионную сварку на5 ратуре, равной 0,85-0,95 температуры плав- отдельных участках листов и формовку га-ления сплава, после чего проводят зом в режиме сверхпластичности, о т л и ч а-повторные формовку и диффузионную свар- ю щ и и с я тем, что, с целью повышенияку.

i

Фиг.2.

качества конструкции, после диффузионной сварки на сваренных участках импульсный отжиг осуществляют сканированием лучом лазера по их центральной зоне при температуре, равной 0,85-0,95 температуры плав- ления сплава, после чего проводят повторные формовку и диффузионную свар- ку.

Фиг Л.

луч лазера

| Патент США № 4483478, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-08-30—Публикация

1990-11-20—Подача