Изобретение касается изготовления ячеистых конструкций из алюминиевых сплавов методом СДДС и может быть использовано в авиационной промышленности и в различных отраслях машиностроения.

Известна конструкция из алюминия и его сплавов, крторая представляет собой лист заполнителя, отформованный в условиях сверхпластичности, диффузионно соединенный с обшивкой. При нагревании пакета происходит диффузионное соединение деталей в местах, лишенных окисных пленок. Сверхпластическая формовка заполнителя осуществляется под действием давления газовой среды.

Недостатком такой конструкции является низкая прочность получаемых диффузионных сварных соединений, составляющая не более 190 МПа.

Целью изобретения является повышение качества конструкции.

Поставленная цель достигается тем, что слоистая конструкция из алюминиевых сплавов, содержащая заполнитель, соединенный с обшивками диффузионной сваркой, заполнитель выполнен из сплава системы AI

-Си, а обшивки - из сплава At - Zn - Mg.

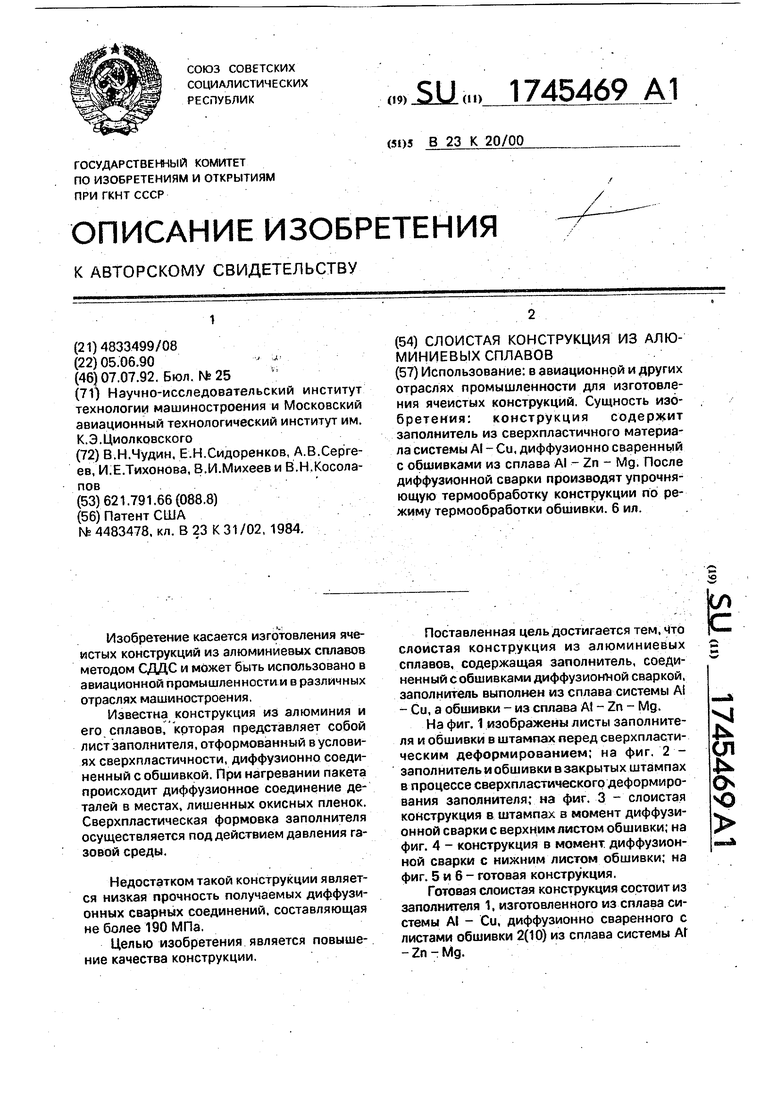

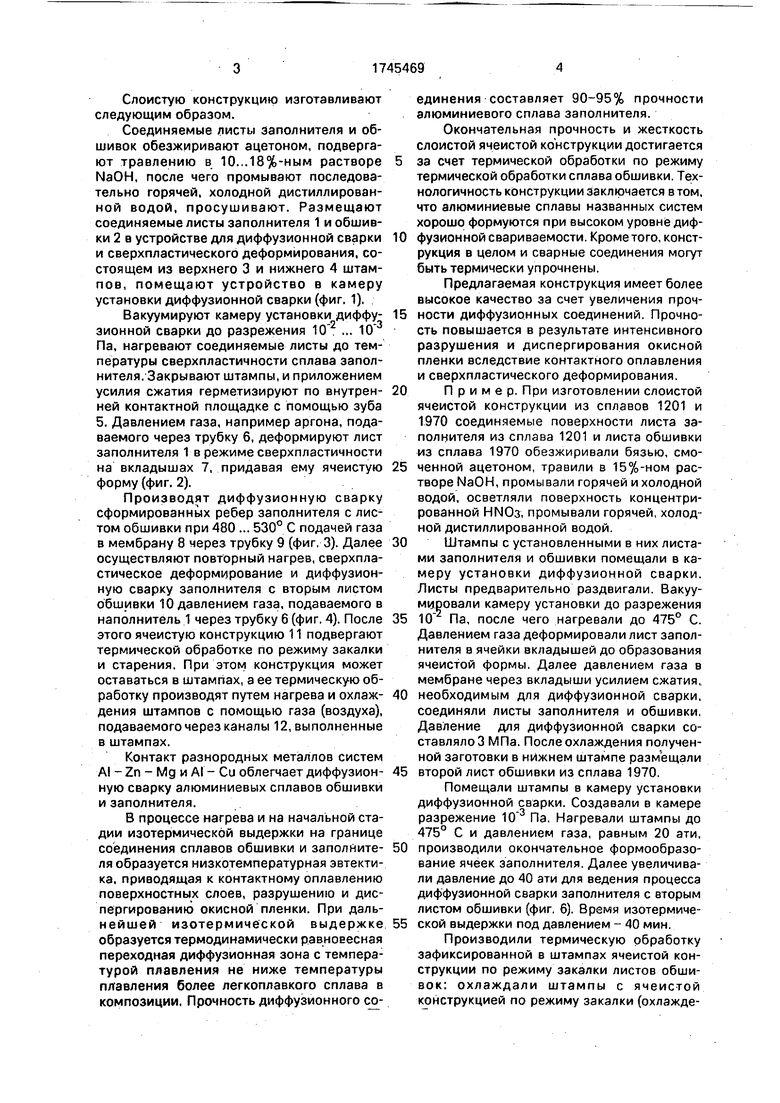

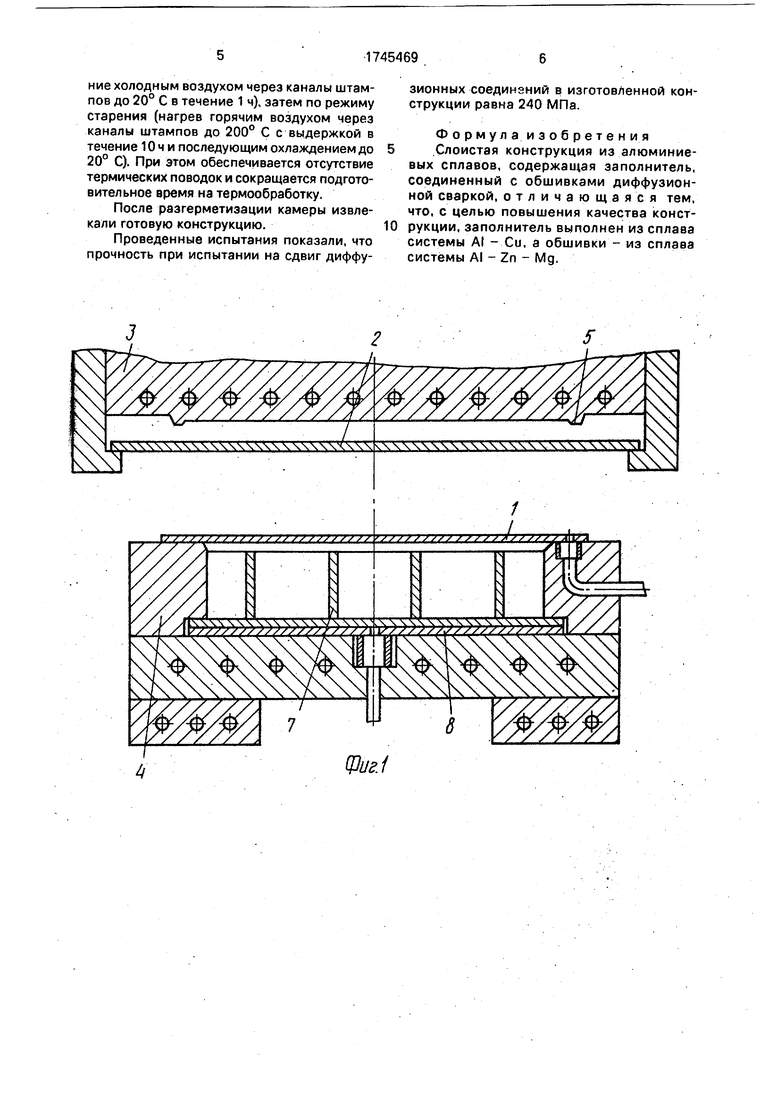

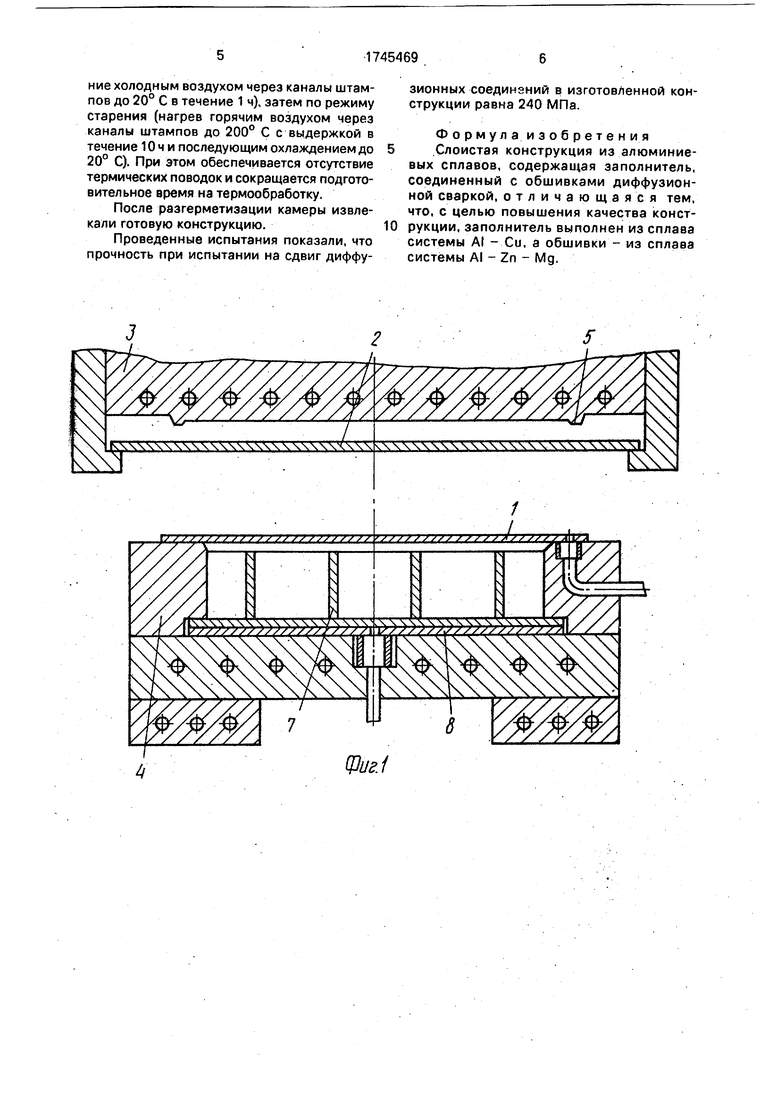

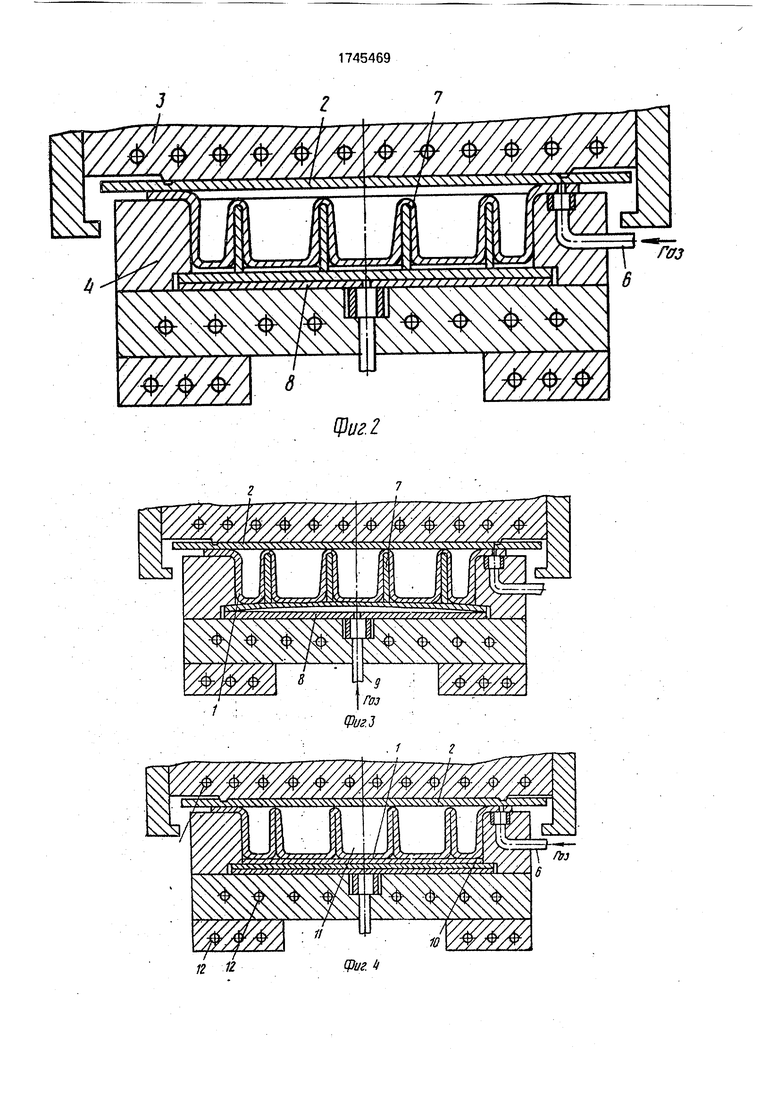

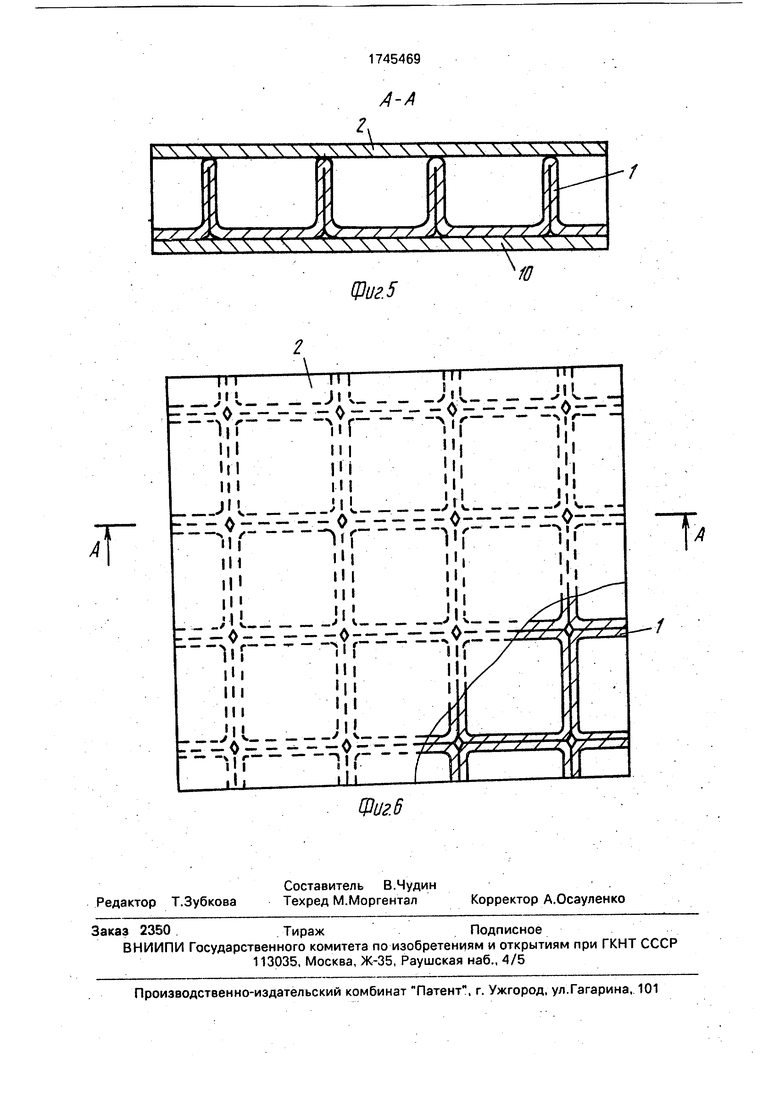

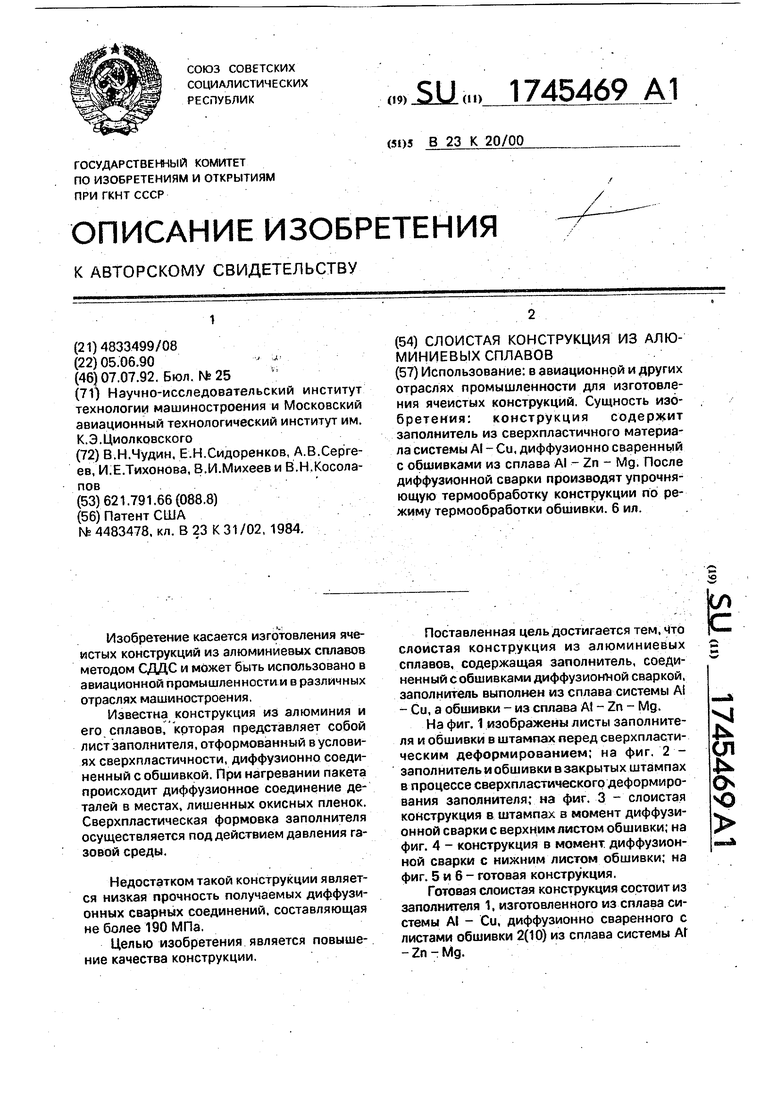

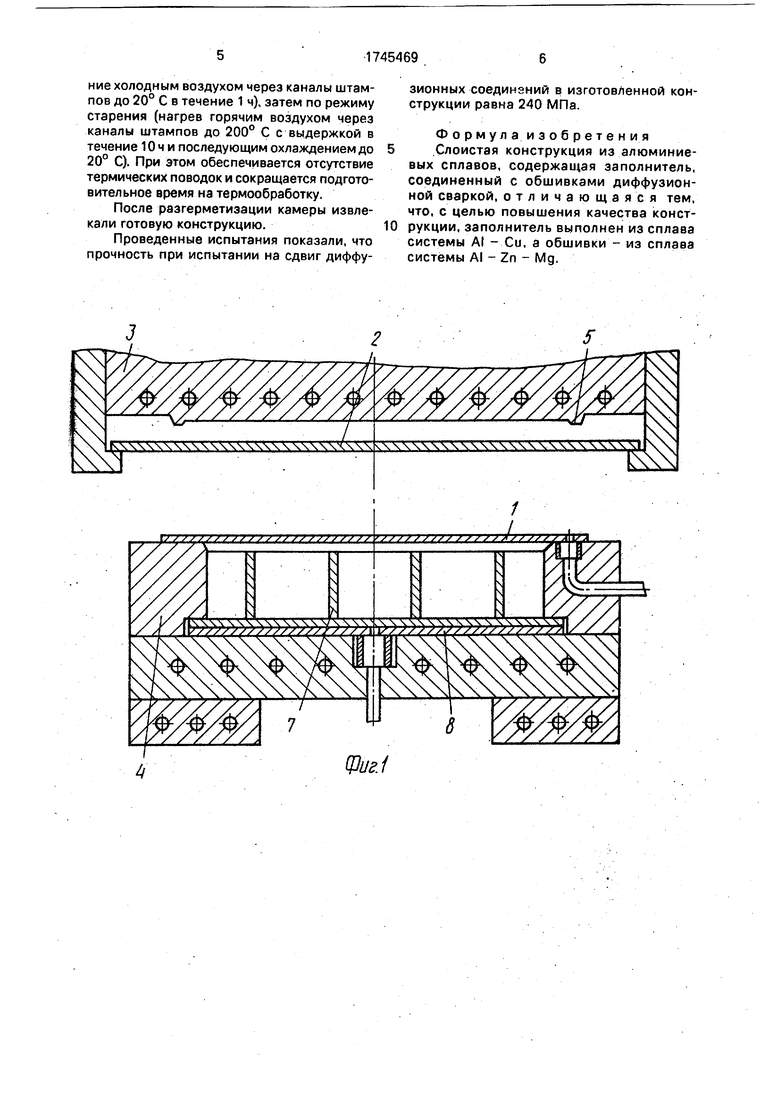

На фиг. 1 изображены листы заполнителя и обшивки в штампах перед сверхпластическим деформированием; на фиг. 2 - заполнитель и обшивки в закрытых штампах в процессе сверхпластического деформирования заполнителя, на фиг. 3 - слоистая конструкция в штампах в момент диффузионной сварки с верхним листом обшивки; на фиг. 4 - конструкция в момент диффузионной сварки с нижним листом обшивки; на фиг. 5 и 6 - готовая конструкция.

Готовая слоистая конструкция состоит из заполнителя 1, изготовленного из сплава системы AI - Си, диффузионно сваренного с листами обшивки 2(10) из сплава системы АГ

-Zn - Mg.

S

О

ю

Слоистую конструкцию изготавливают следующим образом.

Соединяемые листы заполнителя и обшивок обезжиривают ацетоном, подвергают травлению в 10...18%-ным растворе NaOH, после чего промывают последовательно горячей, холодной дистиллированной водой, просушивают. Размещают соединяемые листы заполнителя 1 и обшивки 2 в устройстве для диффузионной сварки и сверхпластического деформирования, состоящем из верхнего 3 и нижнего 4 штампов, помещают устройство в камеру установки диффузионной сварки (фиг. 1).

Вакуумируют камеру установки диффузионной сварки до разрежения 10 ... 10 Па, нагревают соединяемые листы до температуры сверхпластичности сплава заполнителя. Закрывают штампы, и приложением усилия сжатия герметизируют по внутренней контактной площадке с помощью зуба 5. Давлением газа, например аргона, подаваемого через трубку 6, деформируют лист заполнителя 1 в режиме сверхпластичности на вкладышах 7, придавая ему ячеистую форму (фиг. 2).

Производят диффузионную сварку сформированных ребер заполнителя с листом обшивки при 480 ... 530° С подачей газа в мембрану 8 через трубку 9 (фиг. 3). Далее осуществляют повторный нагрев, сверхпластическое деформирование и диффузионную сварку заполнителя с вторым листом обшивки 10 давлением газа, подаваемого в наполнитель 1 через трубку б (фиг. 4). После этого ячеистую конструкцию 11 подвергают термической обработке по режиму закалки и старения. При этом конструкция может оставаться в штампах, а ее термическую обработку производят путем нагрева и охлаждения штампов с помощью газа (воздуха), подаваемого через каналы 12, выполненные в штампах.

Контакт разнородных металлов систем А - Zn - Mg и Al - Си облегчает диффузионную сварку алюминиевых сплавов обшивки и заполнителя.

В процессе нагрева и на начальной стадии изотермической выдержки на границе соединения сплавов обшивки и заполнителя образуется низкотемпературная эвтектика, приводящая к контактному оплавлению поверхностных слоев, разрушению и диспергированию окисной пленки. При дальнейшей изотермической выдержке образуется термодинамически равновесная переходная диффузионная зона с температурой плавления не ниже температуры плавления более легкоплавкого сплава в композиции. Прочность диффузионного соединения составляет 90-95% прочности алюминиевого сплава заполнителя.

Окончательная прочность и жесткость слоистой ячеистой конструкции достигается

за счет термической обработки по режиму термической обработки сплава обшивки. Технологичность конструкции заключается в том, что алюминиевые сплавы названных систем хорошо формуются при высоком уровне диф0 фузионной свариваемости. Кроме того, конструкция в целом и сварные соединения могут быть термически упрочнены.

Предлагаемая конструкция имеет более высокое качество за счет увеличения проч5 ности диффузионных соединений. Прочность повышается в результате интенсивного разрушения и диспергирования окисной пленки вследствие контактного оплавления и сверхпластического деформирования.

0Пример. При изготовлении слоистой

ячеистой конструкции из сплавов 1201 и 1970 соединяемые поверхности листа заполнителя из сплава 1201 и листа обшивки из сплава 1970 обезжиривали бязью, смо5 ченной ацетоном, травили в 15%-ном растворе NaOH, промывали горячей и холодной водой, осветляли поверхность концентрированной НМОз, промывали горячей, холодной дистиллированной водой.

0 Штампы с установленными в них листами заполнителя и обшивки помещали в камеру установки диффузионной сварки. Листы предварительно раздвигали. Вакуу- мировали камеру установки до разрежения

5 10 Па, после чего нагревали до 475° С. Давлением газа деформировали лист заполнителя в ячейки вкладышей до образования ячеистой формы. Далее давлением газа в мембране через вкладыши усилием сжатия,

0 необходимым для диффузионной сварки, соединяли листы заполнителя и обшивки, Давление для диффузионной сварки составляло 3 МПа. После охлаждения полученной заготовки в нижнем штампе размещали

5 второй лист обшивки из сплава 1970.

Помещали штампы в камеру установки диффузионной сварки. Создавали в камере разрежение Па. Нагревали штампы до 475° С и давлением газа, равным 20 эти,

0 производили окончательное формообразование ячеек заполнителя. Далее увеличивали давление до 40 эти для ведения процесса диффузионной сварки заполнителя с вторым листом обшивки (фиг, 6). Время изотермиче5 ской выдержки под давлением - 40 мин.

Производили термическую обработку зафиксированной в штампах ячеистой конструкции по режиму закалки листов обшивок: охлаждали штампы с ячеистой конструкцией по режиму закалки (охлаждение холодным воздухом через каналы штампов до 20° С в течение 1 ч), затем по режиму старения (нагрев горячим воздухом через каналы штампов до 200° С с выдержкой в течение 10 ч и последующим охлаждением до 20° С). При этом обеспечивается отсутствие термических поводок и сокращается подготовительное время на термообработку.

После разгерметизации камеры извлекали готовую конструкцию.

Проведенные испытания показали, что прочность при испытании на сдвиг диффу0

зионных соединений в изготовленной конструкции равна 240 МПа.

Формула изобретения Слоистая конструкция из алюминиевых сплавов, содержащая заполнитель, соединенный с обшивками диффузионной сваркой, отличающаяся тем, что, с целью повышения качества конструкции, заполнитель выполнен из сплава системы AI - Си, а обшивки - из сплава системы AI - Zn - Mg.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| Способ изготовления листовых конструкций из алюминиевых сплавов | 1990 |

|

SU1757823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ИЗ ТИТАНО-АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| Способ изготовления многослойной конструкции | 1990 |

|

SU1759583A1 |

| Способ изготовления конструкций сложной формы диффузионной сваркой | 1989 |

|

SU1706875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННОЙ СВАРКОЙ | 2008 |

|

RU2397054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

Использование: в авиационной и других отраслях промышленности для изготовления ячеистых конструкций. Сущность изобретения: конструкция содержит заполнитель из сверхпластичного материала системы AI - Си, диффузионно сваренный с обшивками из сплава AI - Zn - Mg. После диффузионной сварки производят упрочняющую термообработку конструкции по режиму термообработки обшивки. 6 ил.

Фиг.1

щ

ь

I

en ю

«т ю

5Г

С-. «NJ

I

Г

| Патент США № 4483478,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-05—Подача