Изобретение относится к области изготовления слоистых листовых конструкций (панелей) из алюминиевых сплавов методом формовки-сварки и может быть использовано в авиационно-космической промышленности для производства радиаторов системы терморегулирования.

Известен способ изготовления трехслойной конструкции пайкой гофрированного заполнителя с листами (авт.св. N 1556833, кл. B 23 K 1/00, 31/02). При этом способе на гофрах заполнителя в местах пайки выполняют надрезы и отгибают их края в сторону пайки, наносят припой в местах надрезов с противоположной от поверхности пайки поверхности.

Недостатком способа является высокая трудоемкость подготовительных работ и низкая прочность соединений, так как пайка обусловливает наличие между соединяемыми поверхностями слоя припоя, прочность которого ниже прочности свариваемых материалов.

Известен способ изготовления слоистой конструкции с полостями из 2-4 листов (патент США N 3927817, кл. B 23 K 31/02, 1975). При этом на листы из титана наносят антидиффузионное покрытие, сваривают листы диффузионно давлением штампа, после чего подают газ в полости и раздувают каналы-полости газом.

Недостатки способа:

использование только сверхпластичных сплавов, так как необходимы большие деформации растяжения при малых давлениях;

наличие непосредственного контакта полостей с обшивкой (т.е. обшивка является стенками полостей), что снижает несущую способность последней при циркуляции нагретого охладителя;

прочность диффузионной сварки на алюминиевых сплавах не гарантирует надежного соединения обшивок с заполнителем при формовке последнего;

при применении алюминиевых сплавов из-за наличия окисной пленки требуется высокое удельное давление сварки, что приводит при сварке к большим усилиям;

необходимость беззазорного контакта жесткого инструмента при диффузионной сварке требует высокой точности оснастки, что резко увеличивает трудоемкость ее изготовления и стоимость конструкции.

Цель изобретения - расширение технологических возможностей способа, обеспечение надежности, уменьшение стоимости изготовления и повышение качества конструкций.

Решение задачи обеспечивается тем, что производят одновременно сварку давлением по внешнему контуру листовых заготовок и контуру внутренних полостей при температуре не более 0,3-0,4 температуры плавления (Tпл) материала заготовок, раздувают внутренние полости газом, увеличивают нагрев до 0,7-0,9 температуры плавления и давлением газа, подаваемого на внешние поверхности заготовок, осуществляют их диффузионную сварку.

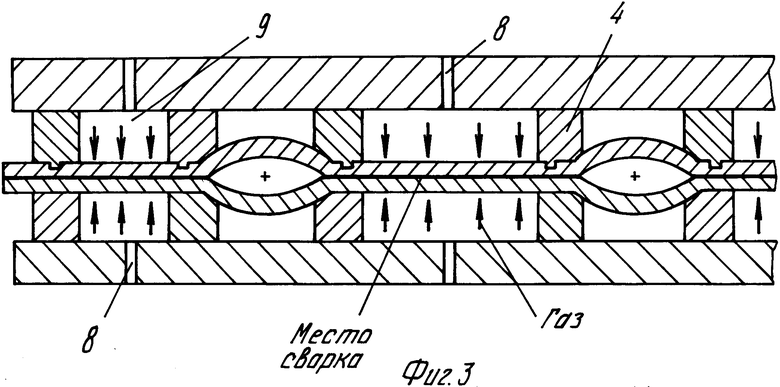

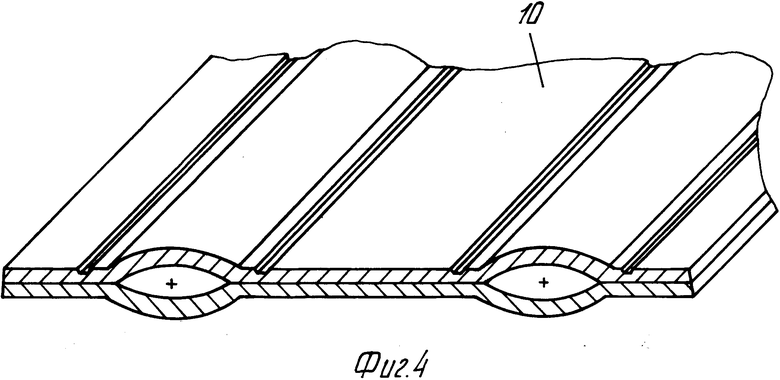

На фиг. 1 изображены листовые заготовки на стадии сварки давлением по внешнему контуру и контуру внутренних полостей; на фиг. 2 - стадия формовки газом внутренних полостей; на фиг. 3 - стадия диффузионной сварки заготовок давлением газа; на фиг. 4 - готовое изделие.

Конструкцию изготавливают следующим образом. Исходные листовые заготовки 1,2 обезжиривают, наносят с одной поверхности вакуумным напылением слой сварочного покрытия толщиной до 1,0 мкм (медь, серебро и др.). Заготовки укладывают покрытыми поверхностями друг на друга в штампе 3. Штамп помещают в вакуумную камеру, имеющую систему нагрева штампа и гидросистему для приложения к нему давления (не показано). Камеру вакуумируют до остаточного давления 10-4 мм рт. ст., нагревают штамп 3 с заготовками 1,2 до температуры формовки и смыкают штамп усилием гидроштока. За счет давления верхних вставок 4 с выступами 5 (фиг. 1) и нижних вставок 6 происходит локальная деформация заготовок и осуществляется в этих местах сварка листов давлением. Зоны локальной деформации соответствуют контуру заготовок и контурам полостей в изготавливаемой конструкции. Давление при этом составляет 25-30 мн/м2, выдержка под давлением 10 мин. Не снимая давления штампа между заготовками в места полостей подают газ (аргон) и формуют внутренние полости 7 (фиг. 2). При этой температуре не происходит роста зерна алюминиевого сплава и, следовательно, потери пластичности. Резко уменьшается предел текучести, что позволяет снизить давление формовки. Подачу газа после формовки прекращают и продолжают нагрев до температуры 0,7-0,9 температуры плавления отрабатываемого алюминиевого сплава. Эта температура требуется для диффузионной сварки по плоскостям, так как обеспечивает диффузию атомов на контактной поверхности с получением однородного сварного соединения. На внешние поверхности заготовок 1,2 подают газ через вводы 8 в карманы 9 и давлением газа производят диффузионную сварку заготовок вне полостей. Давление газа до 5 мн/м2 с выдержкой 20-30 мин. Подачу газа прекращают, охлаждают штамп, раскрывают и извлекают изделие 10. Оно показано на фиг. 4 после обрезки припусков.

Пример. Для изготовления двухслойной конструкции с полостями (панель радиатора) использовали алюминиевый листовой материал АД1М. Толщина листа 1,2 мм. Размеры листов 500x700 мм. Оборудование - вакуумная пресс-камера с системой нагрева оснастки и газоподачей аргона от баллона. Заготовки после травления с одной стороны покрывали вакуумным напылением меди толщиной слоя 0,5 мкм. Заготовки укладывали меднеными сторонами друг к другу и в штампе устанавливали в камере. Камеру вакуумировали до 10-4 мм рт.ст., штамп с заготовками нагревали до 250oC.

Контроль осуществлялся термопарой. При этой температуре штамп сжимали гидроштоком камеры и производили сварку давлением по контуру заготовок и контуру будущих полостей, для чего на штампе имеются зубья шириной 2 мм высотой 0,5 мм. Давление сварки 30 мн/м2 с выдержкой 3-5 мин. Через газовводы штампа подавали аргон между заготовками в область полостей и раздували в этих местах заготовки давлением 7 мн/м2. Размеры канала: ширина 30 мм, суммарная высота 18 мм. Затем подачу газа прекращали и нагрев повышали до 580oC. Подавали аргон в камеры штампа и давлением на свободные поверхности заготовок с двух сторон сваривали их диффузионно при 5 мн/м2 с выдержкой 10 мин. Медь на контактных поверхностях заготовок способствовала диффузии при разрушении окисной пленки и соединению по основному металлу. После остывания сваренную конструкцию извлекали и обрезали по контуру. Прочностные и тепловые испытания конструкции устанавливали из полное соответствие требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листовых конструкций из алюминиевых сплавов | 1990 |

|

SU1757823A1 |

| Установка для изготовления многослойных листовых панелей | 1989 |

|

SU1722750A1 |

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| Способ изготовления многослойной конструкции | 1990 |

|

SU1759583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2643293C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| Слоистая конструкция из алюминиевых сплавов | 1990 |

|

SU1745469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

Способ может быть использован при изготовлении слоистых листовых конструкций из алюминиевых сплавов в авиационно-космической промышленности для производства радиаторов. Производят сварку давлением листовых заготовок по внешнему контуру и контуру внутренних полостей при температуре 0,3-0,4 температуры плавления материала заготовок в штамме с помощью вставок с выступами. Раздувают полости давлением газа. При температуре 0,7-0,9 температуры плавления заготовок подают газ на их внешние поверхности для осуществления из диффузной сварки. Способ позволяет повысить надежность и качество конструкций. 4 ил.

Способ изготовления двухслойной конструкции с внутренними полостями, включающий нагрев листовых заготовок, диффузионную сварку в вакууме с приложением давления по их контактным участкам и формирование без снятия давления внутренних полостей посредством подачи в них газа, отличающийся тем, что предварительно производят сварку одновременно по внешнему контуру заготовок и контуру внутренних полостей с приложением давления формующими элементами при температуре не более 0,3 0,4 температуры плавления материала заготовок, а сварку по всем контактным участкам заготовки производят посредством подачи под давлением газа на внешние поверхности заготовок после формирования внутренних полостей, при этом температуру нагрева увеличивают до 0,7 0,9 температуры плавления заготовок.

| US, патент, 3927817, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1995-11-24—Подача