XJ

ел XI со

ГО СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 2016 |

|

RU2633197C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2033908C1 |

| Газовое сопло для сварочной горелки | 2016 |

|

RU2635986C2 |

| СИНЕРГЕТИЧЕСКИЙ СВАРОЧНЫЙ ДРОССЕЛЬ | 1992 |

|

RU2041037C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2007 |

|

RU2377105C2 |

| КОМПАКТНОЕ УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЛАМИНАРНЫХ СТРУЙ ТЕКУЧЕЙ СРЕДЫ | 2018 |

|

RU2681618C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ НА ОТКРЫТЫХ ПЛОЩАДКАХ | 2016 |

|

RU2643757C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2036058C1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1074680A1 |

Использование: для испытания сварочных горелок, применяемых для сварки в защитных газах преимущественно с короткими замыканиями, дугового промежутка. Сущность изобретения: проводят термоанемометрический анализ относительно турбулентности защитной газовой струи при наличии динамического возмущения со стороны взрывающейся модели перемычки электродного металла. Определяют изменение уровня относительной турбулентности, вызванное совместным действием на струю защитного газа газодинамического удар а и электромагнитной помехи, и отдельно величину электромагнитной помехи, после чего вычитают влияние электромагнитной помехи. 1 з.п ф- лы, 1 ил.. 1 табл. (Л С

Изобретение относится к сварочному производству и может быть использовано для испытания сварочных горелок, применяемых для сварки в защитных газах преимущественно с короткими замыканиями дугового промежутка.

В настоящее время нет простых и надежных способов, позволяющих оценивать конструкцию сварочной горелки с точки зрения устойчивости защитной струи против динамических возмущений, возникающих

при пульсациях различных параметров дуги. В связи с этим создание способа контроля эффективности газовой защиты при сварке с короткими замыканиями, являющейся естественным импульсным процессом, является актуальной задачей.

Известен способ оценки эффективности газовой защиты с использованием явления окисления тонкой стальной пластинки, закрепленной между двумя шинами, соединенными с источником тока. Испытываемую

горелку размещают над образцом. Во время подачи газа пластинка нагревается проходящим током, после чего ток выключается, а защитный газ продолжает поступать до полного остывания пластинки. Зона пластинки, защищенная газовой струей от воздуха, не окисляется и отличается от остальной поверхности пластинки по цвету. Недостатком метода является его малая разрешающая способность: горелки, не весьма отличающиеся одна от другой по качеству газовой защиты в условиях эксперимента, дают пятна неокисленной зоны одинакового диаметра и расцениваются как равнозначные. Кроме того, ввиду длительности эксперимента во времени последний невозможно использовать для оценки влияния пульсаций дуги на качество газовой защиты.

Существует способ оценки качества газовой защиты, где образец нагревается сва- рочной дугой. Показателем кач ества газовой защиты, как и в приведенном выше способе, является диаметр неокисленной зоны. Указанный способ обладает всеми недостатками предыдущего; преимуществом является возможность оценки влияния сварочной дуги на качество газовой защиты.

Однако ввиду указанных выше недостатков (длительность во времени и малая разрешающая способность) последний способ также нельзя использовать для оценки влияния динамических возмущений от пульсаций дуги на качество газовой защиты, тем более, что последние исследования в этой области свидетельствуют о том, что процесс формирования зоны газовой защиты при дуговой сварке содержит несколько стадий, имеющих определенную длительность.

В качестве прототипа принят способ оценки качества газовой защиты при динамическом воздействии на струю защитнрго газа, заключающийся в том, что термоане- мометрический анализ аэродинамических параметров струи производят в момент взрыва физической модели перемычки электродного металла.

Недостатком метода является его большая погрешность определения качества газовой защиты, вызванная тем, что чувствительный элемент датчика термоанемометра при взрыве модели перемычки выполняет роль приемной антенны и помимо аэродинамических параметров фиксирует часть электромагнитного сигнала, возникающего при прохождении через модель перемычки тока короткого замыкания. С увеличением мощности взрыва и длины перемычки величина электромагнитной помехи увеличивается.

Цель изобретения - повышение точности оценки качества газовой защиты при сварке в среде защитных газов с короткими замыканиями дугового промежутка.

Сущность изобретения состоит в том,

что в способе, включающем в себя термо- анемометрический анализ защитной газовой струи при наличии динамического возмущения со стороны взрывающейся мо0 дели перемычки, определяют совместное действие на струю защитного газа газодинамического удара и электромагнитной помехи, после чего влияние помехи вычитают после ее отдельного определения, При определении действия электромагнитной по5 мехи во время термоанемометрического анализа модель перемычки помещают в экран из немагнитного материала.

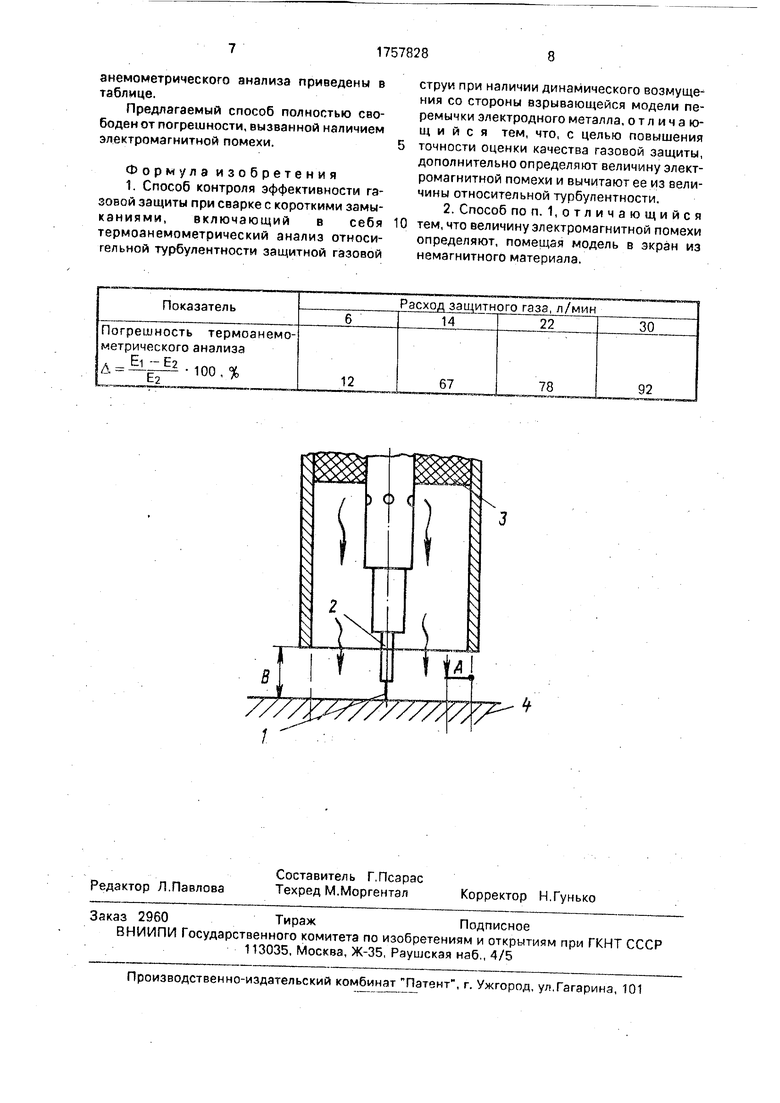

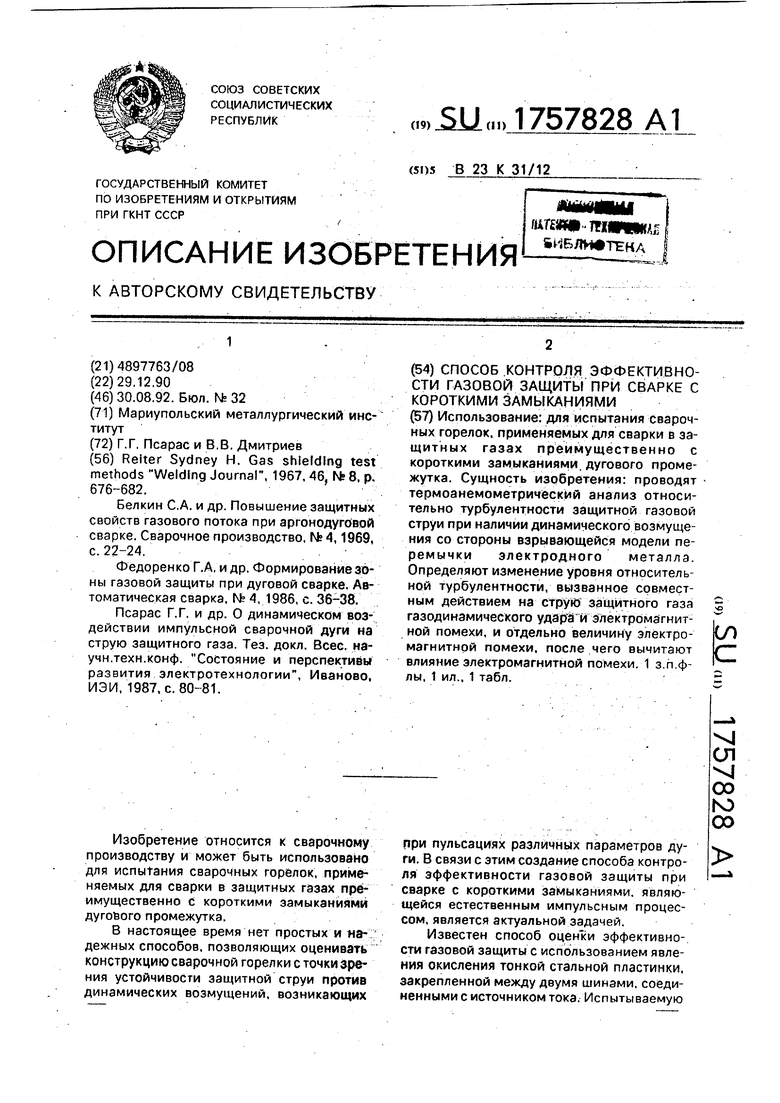

На чертеже изображена схема осуществления способа.

Практически эксперимент по определе0 нию качества газовой защиты применительно к сварке с короткими замыканиями осуществлялся следующим образом: проводились эксперименты по взрывам физических моделей перемычек, которые в

5 реальном процессе являются источниками возмущения. Параметры перемычек принимались близкими к реальным: длина 2 мм, длина 0,1 мм.

Проволочка 1 приваривалась электро0 эрозионным методом между торцом сварочной проволоки 2, установленной в испытуемую горелку 3, и пластиной 4, имитирующей свариваемое изделие. Далее проводился взрыв перемычки путем подачи

5 напряжения от сварочного выпрямителя типа ВДУ-504, причем путем предварительной настройки выпрямителя при синхронном осциллографировании устанавливалась мощность взрыва, равная 10 кВт,

0 что соответствует реальному процессу свэр- ки. Параметры струи защитного газа фиксировали в указанной на чертеже точке А защитной зоны с помощью полупроводникового термоанемометра типа 094Т12. По5 еле этого проводился эксперимент в идентичных условиях, отличающийся тем, что модель перемычки была помещена в экран из керамики с толщиной стенки 0,15 мм, внутренним диаметром 1,8 мм, и длиной 5

0 мм, который, будучи немагнитным, пропускал электромагнитную помеху, то исключал газодинамическое воздействие взрыва перемычки на струю защитного газа. После вычитания влияния электромагнитной по5 мехи, которое осуществлялось графическим путем, получали характер изменения контролируемого параметра струи при взрыве перемычки электродного металла. В качестве контролируемого параметра струи принимался уровень относительной турбулентности EI

тг, где Um - максимальная

Uo

амплитудная мгновенная скорость частиц газа, Uo - средняя амплитуда пульсаций скорости. Для сравнительных характеристик рассчитывался условный показатель качества газовой защиты К, который обратно пропорционален уровню относительной турбулентности (чем меньше уровень турбулентности, тем выше качество газовой защиты) К . В качестве примера

конкретного выполнения приводится опи- сание отдельного эксперимента по определению качества газовой з ащиты. Испытывалась серийная горелка полуавтомата А-825 с цилиндрическим соплом с внутренним диаметром 20 мм. Сварочная проволока 06X18Н10Г7Т диаметром 1,6 мм. Защитный газ COz. Расход защитного газа 6-30 л/мин. Горелка устанавливалась над пластиной, имитирующей свариваемое изделие, и между торцом сварочной проволо- ки и пластиной приваривалась модель перемычки с приведенными выше размерами. В районе пограничного слоя защитной зоны (точка А), наиболее чувствительного к динамическим возмущениям, устанавли- вался датчик термоанемометра, выходной сигнал которого фиксировался запоминающим осциллографом С8-11. Ток и напряжение на перемычке фиксировались светолучевым осциллографом н-115. Вклю- чением напряжения от сварочного выпря- мителя ВДУ-504 модуль перемычки взрывалась за счет проходящего тока. При этом синхронным осциллографированием фиксировались ток и напряжение в момент взрыва и подсчитывалась мощность. Далее настройкой выпрямителя (за счет изменения угла открытым тиристоров) при последующих взрывах моделей перемычки подбиралась мощность взрыва, равная 10 кВт, и затем проводился собственно термо- анемометрический анализ защитной струи. После взрыва сигнал термоанемометра перечерчивался с экрана осциллографа С8-11 на кальку для последующей обработки. Ука- занный сигнал содержит в себе полезную составляющую и сигнал электромагнитной помехи. Для отдельного определения сигнала электромагнитной помехи модель перемычки помещалась в экран из немагнитного материала (керамики), который пропускаеу электромагнитную помеху, но исключает динамическое воздействие взрыва модели перемычки на струю защитного газа. После

термоанемометрического анализа газовой струи при взрыве перемычки в немагнитном экране получали сигнал электромагнитной помехи, который графическим путем вычитался из общего сигнала для получения чистого сигнала, характеризующего динамическое воздействие взрыва перемычки на струю защитного газа. Следует подчеркнуть, что вычитание сигнала электромагнитной помехи осуществляется графически, т.е. алгебраическое сложение амплитуды чистого сигнала с амплитудой сигнала помехи может не дать амплитуды полного сигнала. Это связано с тем. что наложение сигнала электромагнитной помехи на полезный сигнал может происходит в момент, когда полезный сигнал не имеет своего максимального мгновенного значения, когда выполнялось бы алгебраическое сложение.

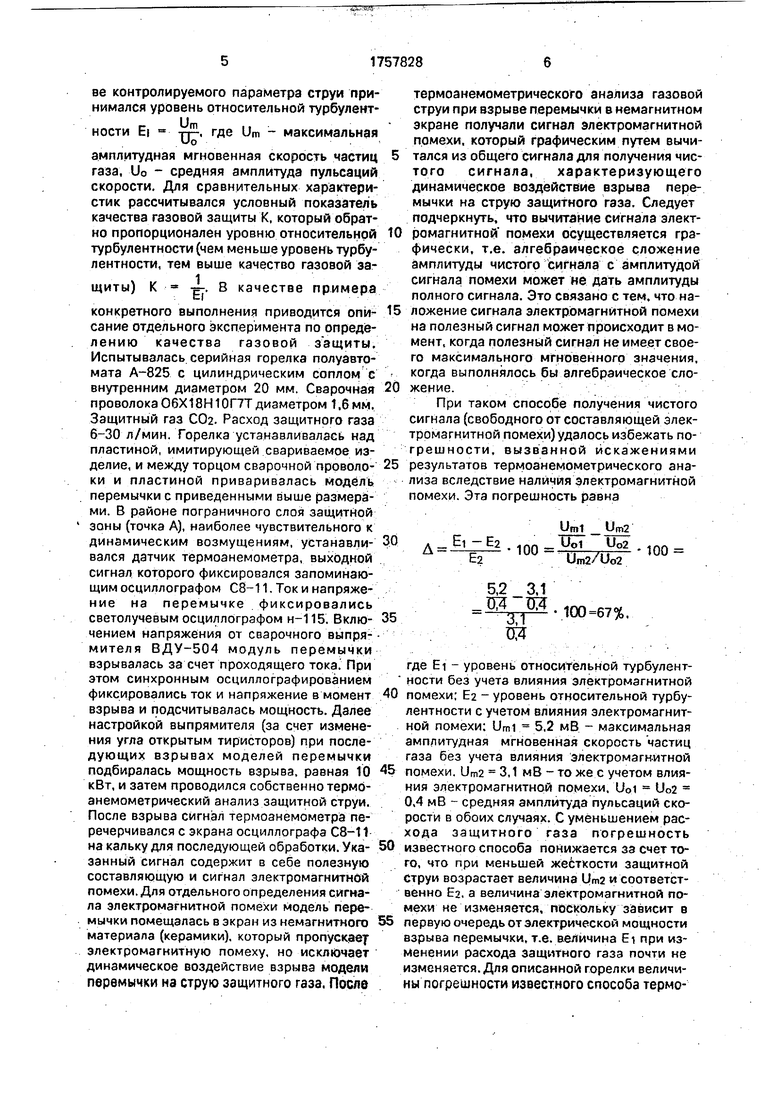

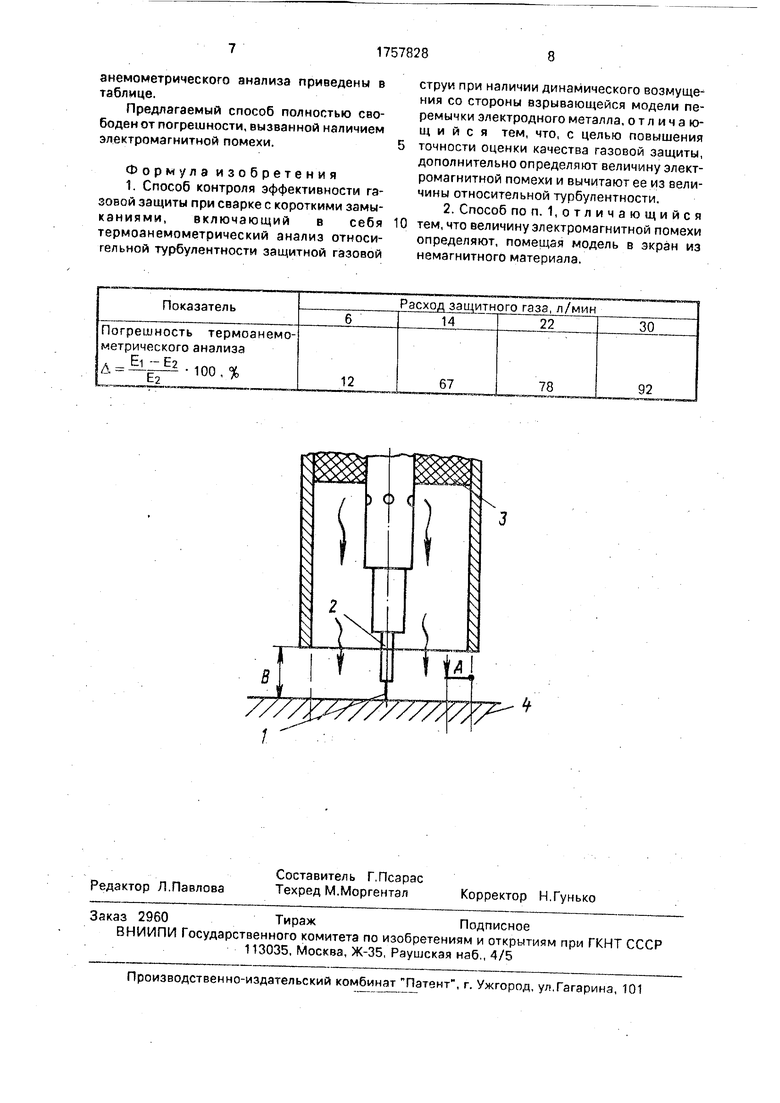

При таком способе получения чистого сигнала (свободного от составляющей электромагнитной помехи) удалось избежать по- грешности, вызванной искажениями результатов термоанемометрического анализа вследствие наличия электромагнитной помехи. Эта погрешность равна

Um1 Um2 д Ei-E2 . 10Q Uo1 Uo2 . 10Ј)

Е2

5,2

ЯД

3,1 Ш

3,1

сд

Um2/Uo2

.

где EI - уровень относительной турбулентности без учета влияния электромагнитной помехи; ЕЯ - уровень относительной турбулентности с учетом влияния электромагнитной помехи: Umi - 5,2 мВ - максимальная амплитудная мгновенная скорость частиц газа без учета влияния электромагнитной помехи. Um2 3,1 мВ - то же с учетом влияния электромагнитной помехи. U01 U02 0,4 мВ - средняя амплитуда пульсаций скорости в обоих случаях. С уменьшением расхода защитного газа погрешность известного способа понижается за счет того, что при меньшей жесткости защитной струи возрастает величина Um2 и соответственно Ез, а величина электромагнитной помехи не изменяется, поскольку зависит в первую очередь от электрической мощности взрыва перемычки, т.е. величина EI при изменении расхода защитного газа почти не изменяется. Для описанной горелки величины погрешности известного способа термоанемометрического анализа приведены в таблице.

Предлагаемый способ полностью свободен от погрешности, вызванной наличием электромагнитной помехи.

Формула изобретения 1. Способ контроля эффективности газовой защиты при сварке с короткими замы- каниями, включающий в себя термоанемометрический анализ относительной турбулентности защитной газовой

струи при наличии динамического возмущения со стороны взрывающейся модели перемычки электродного металла, отличающийся тем, что, с целью повышения точности оценки качества газовой защиты, дополнительно определяют величину электромагнитной помехи и вычитают ее из величины относительной турбулентности.

| Reiter Sydney H | |||

| Gas shielding test methods Welding Journal, 1967, 46, № 8, p | |||

| Паровая машина с периодическим парообразователем | 1922 |

|

SU676A1 |

| Белкин С,А | |||

| и др | |||

| Повышение защитных свойств газового потока при аргонодуговой сварке | |||

| Сварочное производство, №4,1969, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Федоренко Г.А | |||

| и др | |||

| Формирование зоны газовой защиты при дуговой сварке | |||

| Автоматическая сварка, № 4, 1986, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Псарас Г.Г | |||

| и др | |||

| О динамическом воздействии импульсной сварочной дуги на струю защитного газа | |||

| Тез | |||

| докл | |||

| Всес | |||

| на- учн.техн.конф | |||

| Состояние и перспективы развития электротехнологии, Иваново, ИЭИ, 1987, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-29—Подача