С/

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения борной кислоты и сульфата магния | 1990 |

|

SU1736927A1 |

| Способ получения борной кислоты | 1991 |

|

SU1799356A3 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

SU1135124A1 |

| Способ получения борной кислоты и сульфата магния | 1988 |

|

SU1629245A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1992 |

|

RU2045476C1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| ОТЕКА \ | 1970 |

|

SU268392A1 |

| Способ получения комплексного микроудобрения | 1990 |

|

SU1792933A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1987 |

|

RU1504959C |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

RU1075583C |

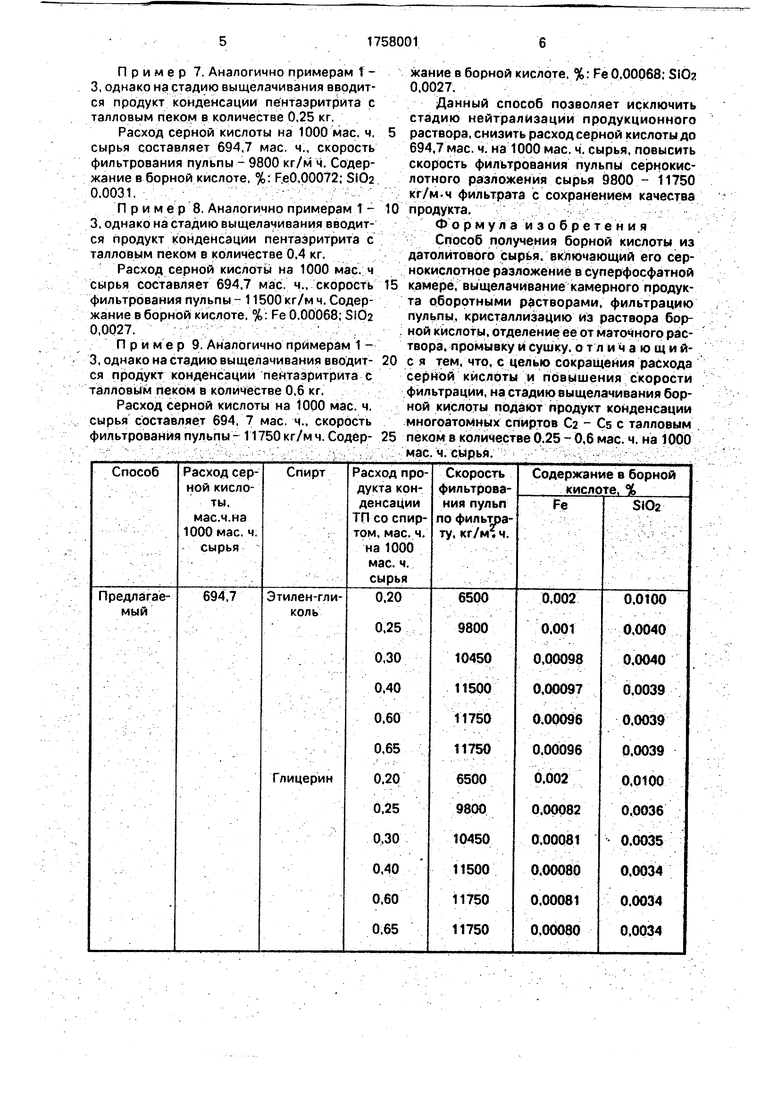

Сущность изобретения- датолитовое сырье подвергают сернокислотному разложению в суперфосфатной камере Далее ка- мерный продукт выщелачивают оборотными растворами в присутствии продукта конденсации многоатомных спиртов Ca-Cs с талловым пеком, который вводят в количестве 0,25 - 0,6 мае ч. на 1000 мае. ч сырья Пульпу фильтруют, из раствора кристаллизацией выделяют борную кислоту, отделяют ее от раствора, промывают и сушат Скорость фильтрации пульпы составляет 9800 - 11750 кг/м2 ч, расход серной кислоты - 694,7 мае ч сырья. 1 табл

Изобретение относится к области получения соединений бора в частности борной кислоты из датолитового сырья путем его сернокислотного разложения

Целью изобретения является исключение стадии нейтрализации продукционных растворов, снижение расхода серной кислоты, увеличение скорости фильтрования пульп сернокислотного вскрытия боратово- го сырья с сохранением качества продукта.

Поставленная цель достигается тем, что в пульпу на стадии выщелачивания вводят продукт конденсации таллового пека (ТП)с многоатомными спиртами Са-Сэ

Сущность изобретения заключается в следующем

Продукт конденсации таллового пека с многоатомными спиртами (этиленгликоль, глицерин, пентаэритрит) вступает во взаимодействие с примесями - сульфатами железа (II), (III) и диоксидом кремния с образованием веществ, обладающих более

низкой адсорбционной способностью по I сравнению со свободными ионами железа и диоксидом кремния. В результате этого кон-° центрация свободных ионов железа и диоксида кремния в продукционных растворах снижается, что обеспечивает достижение необходимого качества борной кислоты.

Скорость фильтрования пульп в кислой среде (рН 1-2) значительно выше скорости фильтрования нейтрализованных пульп (рН - 5,2 - 5,4).

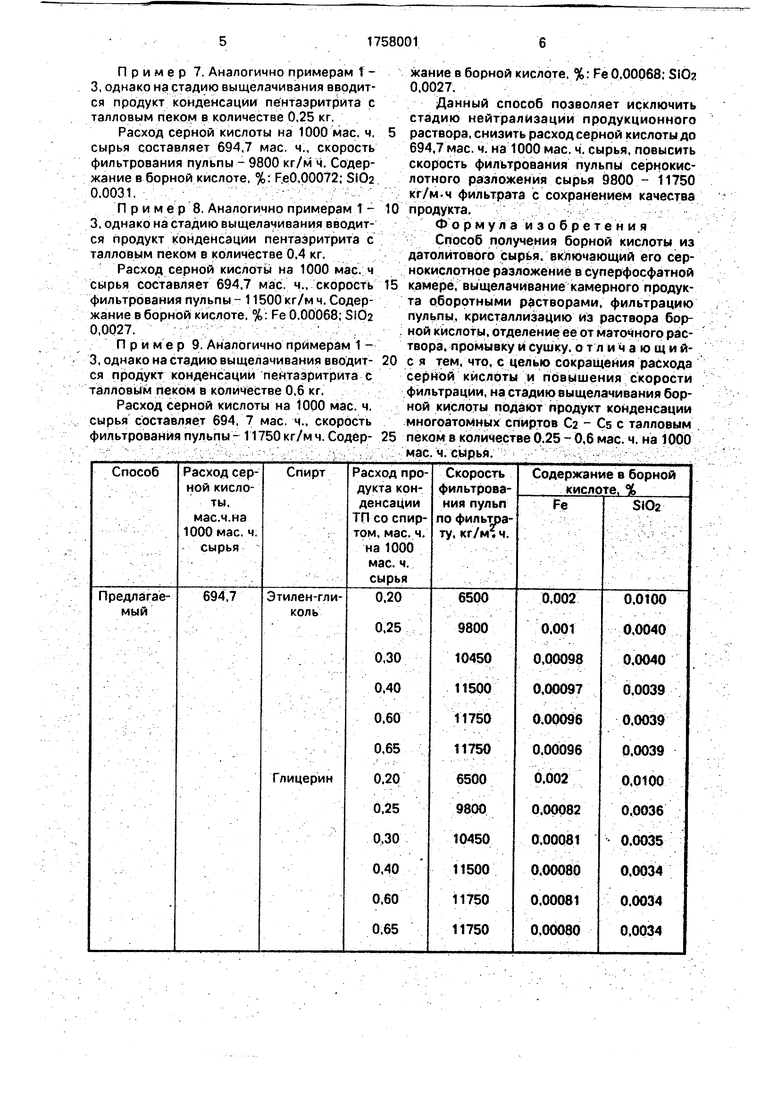

Показатели предлагаемого способа и прототипа приведены в таблице.

Пример 1. 1000 кг датолитового сырья, содержащего 17,7 % 8263, репульпи- руют в 730 кг промраствора, содержащего 1,35 % ВаОз Пульпу подают на смешение с 714 кг серной кислоты с массовой долей 93 % и далее в суперфосфатную камеру, где выдерживают 60 мин. После вызревания камерный продукт выщелачивают 2000 кг оборотного раствора, содержащего 2,9 % ВаОз.

ч|

сл

00

и 4000 кг промраствора с содержанием 1,35 % ВаОз в присутствии 0,25 кг продукта конденсации этиленгликоля сталловым пеком.

После выщелачивания пульпу фильтруют Шлам после промывки направляют в отвал, а промраствор в количестве 730 кг подают на репульпацию датолитового сырья 4000 кг промраствора подают на выщелачивание камерного продукта. Продукционный раствор в количестве 4470 кг с содержанием 6,6 % ВаОз подвергают кристаллизации с последующим отделением кристаллов борной кислоты и после промывки и сушки получают 284 кг товарного продукта. Маточный раствор, содержащий 2,9 % ВаОз, в количестве 2000 кг направляют на выщелачивание камерного продукта, остальные 1700 кг подают на переработку в диборат кальция.

На стадию выщелачивания вводится продукт конденсации этиленгликоля с тал- ловым пеком в количестве 0,25 кг.

Расход серной кислоты на 1000 мае. ч. сырья составляет 694,7 мае. ч., скорость фильтрования пульпы - 9800 кг/м ч. Содержание в борной кислоте , %: Fe 0,001; Si02 0,004.

Пример 2. 1000 кг датолитового сырья, содержащего 17,7 % В20з, репульпи- руют в 730 кг промраствора, содержащего 1,35 % ВаОз. Пульпу подают на смешение с 714 кг серной кислоты с массовой долей 93 % и далее в суперфосфатную камеру, где выдерживают 60 мин. После вызревания камерный продукт выщелачивают 2000 кг оборотного раствора, содержащего 2,9 % В20з, и 4000 кг промраствора с содержанием 1,35 В20з в присутствии 0,4 кг продукта конденсации этиленгликоля с талловым пеком.

После выщелачивания пульпу фильтруют. Шлам после промывки направляют в отвал, а промраствор в количестве 730 кг подают на репульпацию датолитового сырья. 4000 кг промраствора подают на выщелачивание камерного продукта. Продукционный раствор в количестве 4470 кг с содержанием 6,6 % ВаОз подвергают кристаллизации с последующим отделением кристаллов борной кислоты и после промывки и сушки получают 284 кг товарного продукта. Маточный раствор, содержащий 2,9 % ВаОз, в количестве 2000 кг направляют на выщелачивание камерного продукта, остальные 1700 кг подают на переработку в диборат кальция.

Расход серной кислоты на 1000 мае. ч. сырья составляет 694,7 мае. ч., скорость фильтрования пульпы -11500 кг/м.ч. Содержание в борной кислоте, %: Fe 0,00097; Si02 0,0039.

Пример 3 1000 кг датолитового сырья, содержащего 17,7 % В20з, репульпи- руют в 730 кг промраствора, содержащего 1,35 % ВаОз. Пульпу подают на смешение с

714 кг серной кислоты с массовой долей 93 % и далее в суперфосфатную камеру, где выдерживают 60 мин. После вызревания камерный продукт выщелачивают 2000 кг оборотного раствора, содержащего 2,9 % ВзОз,

0 и 4000 кг промраствора с содержанием 1,35 % ВаОз в присутствии 0,6 кг продукта конденсации зтиленгликоля с талловым пеком. После выщелачивания пульпу фильтруют. Шлам после промывки направляют в

5 отвал, а промраствор в количестве 730 кг подают на репульпацию датолитового сырья. 4000 кг промраствора подают на выщелачивание камерного продукта. Продукционный раствор в количестве 4470 кг с

0 содержанием 6,6 % В20з подвергают кристаллизации с последующим отделением кристаллов борной кислоты и после промывки и сушки получают 284 кг товарного продукта. Маточный раствор, содержащий 2,9

5 % В20з, в количестве 2000 кг направляют на выщелачивание камерного продукта, остальные 1700 кг подают на переработку в диборат кальция.

Расход серной кислоты на 1000 мае. ч.

0 сырья составляет 694,7 мае. ч., скорость фильтрования пульпы - 11750 кг/м ч. Содержание в борной кислоте, %: Fe 0,00096; Si02 0,0039.

Пример 4. Аналогично примерам 1 5 3, однако на стадию выщелачивания камерного продукта подают 0,25 кг продукта конденсации глицерина сталловым пеком.

Расход серной кислоты на 1000 мае. ч сырья составляет 694,7 мае. ч., скорость

0 фильтрования пульпы - 9800 кг/м ч. Содержание в борной кислоте. %: Fe 0,00082; Si02 0.0036.

Пример 5. Аналогично примерам 1 - 3. однако на стадию выщелачивания вводит5 ся продукт конденсации глицерина с талловым пеком в количестве 0,4 кг.

Расход се рной кислоты на 1000 мае. ч. сырья составляет 694,7 мае. ч,, скорость фильтрования пульпы - 11500 кг/м ч. Содер0 жание в борной кислоте, %: Fe 0,00080; SI02 0,0034.

Пример 6. Аналогично примерам 1 - 3, однако на стадию выщелачивания вводится продукт конденсации глицерина с талло5 вым пеком в количестве 0,6 кг.

Расход серной кислоты на 1000 мае. ч. сырья составляет 694,7 мае. ч., скорость фильтрования пульпы - 11750 кг/м ч. Содержание в борной кислоте, %; Fe 0.00081;Si02 0,0034.

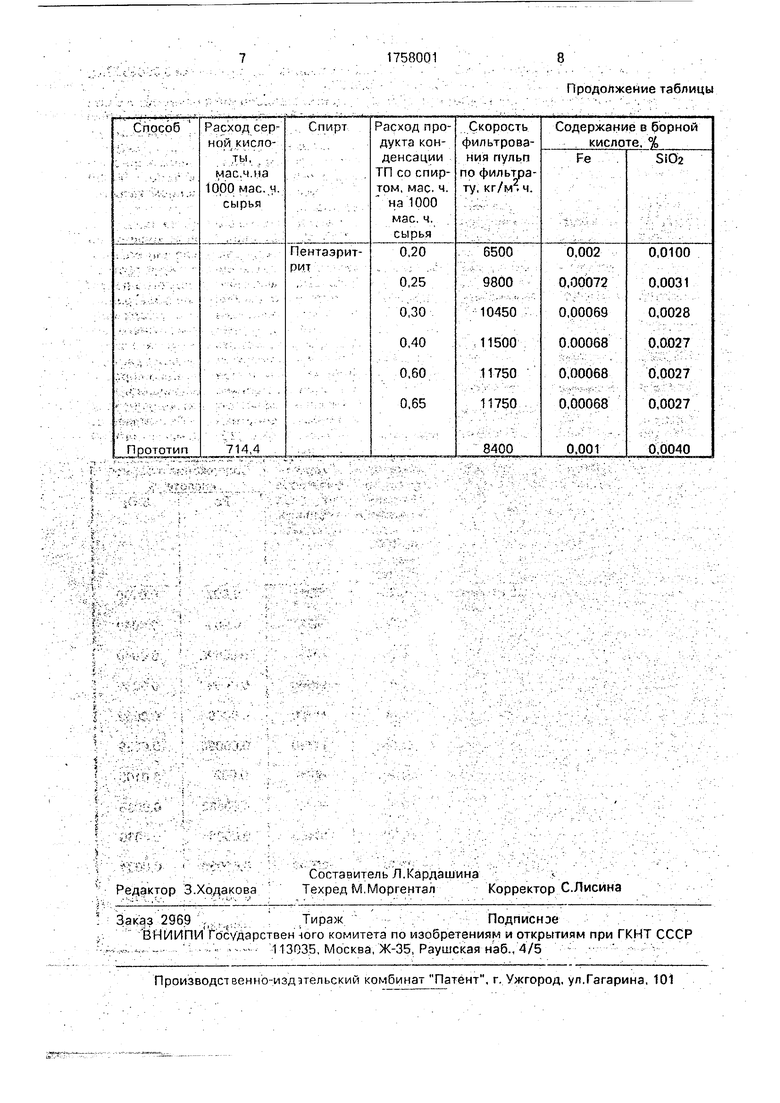

Пример 7. Аналогично примерам 1 - 3, однако на стадию выщелачивания вводится продукт конденсации пентаэритрита с талловым пеком в количестве 0,25 кг.

Расход серной кислоты на 1000 мае. ч. сырья составляет 694,7 мае. ч., скорость фильтрования пульпы - 9800 кг/м ч. Содержание в борной кислоте, %: F,eO,00072; SiOa 0,0031.

Пример 8. Аналогично примерам 13, однако на стадию выщелачивания вводится продукт конденсации пентаэритрита с талловым пеком в количестве 0.4 кг.

Расход серной кислоты на 1000 мае. ч сырья составляет 694,7 мае, ч., скорость фильтрования пульпы- 11500 кг/м ч. Содержание в борной кислоте. %: Fe 0.00068; 8162 0,0027.

Пример 9. Аналогично примерам 1 - 3, однако на стадию выщелачивания вводит- ся продукт конденсации пентаэритрита с талловым пеком в количестве 0,6 кг.

Расход серной кислоты на 1000 мае. ч. сырья составляет 694, 7 мае. ч., скорость фильтрования пульпы - 11750 кг/м ч. Содер-

жание в борной кислоте. %: Fe 0,00068; . 0,0027.

Данный способ позволяет исключить стадию нейтрализации продукционного раствора, снизить расход серной кислоты до 694.7 мае. ч. на 1000 мае. ч. сырья, повысить скорость фильтрования пульпы сернокислотного разложения сырья 9800 - 11750 кг/м-ч фильтрата с сохранением качества продукта.

Формула изобретения Способ получения борной кислоты из датолитового сырья, включающий его сернокислотное разложение в суперфосфатной камере, выщелачивание камерного продукта оборотными растворами, фильтрацию пульпы, кристаллизацию из раствора борной кислоты, отделение ее от маточного раствора, промывку и сушку, отличающий- с я тем, что. с целью сокращения расхода серной кислоты и повышения скорости фильтрации, на стадию выщелачивания борной кислоты подают продукт конденсации многоатомных спиртов Cz - Cs с талловым пеком в количестве 0,25 - 0,6 мае. ч. на 1000 мае. ч. сырья.

Продолжение таблицы

| Ткачев К В и Плышевский Ю С Технология неорганических соединений бора Л Химия | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-08-30—Публикация

1990-01-08—Подача