Изобретение относится к области огнеупорных изделий и может быть использовано в печах кипящего слоя установок термической регенерации формовочных смесей.

Известна масса, включающая наполнитель фр. 1-0,2 мм, глинозем, пластификатор, связующее.

Недостатком является низкая прочность сырца, мелкопористая структура.

Наиболее близкой является масса, включающая огнеупорный наполнитель фр. 2-0,8 мм, пластификатор 2-10%, легкоплавкую добавку 1-5%, органический клей 3- 10%, неорганический клей из группы

кремнезолей, фосфатное связующее, оксих- лорид алюминия 0,5-6%.

Изделия из этой массы обладают высокой пористостью, хорошей прочностью после окончательной термообработки

Недостатком массы является низкая прочность сырца, затрудненный съем крупногабаритного изделия с пресса, мелкопористая структура и низкая газопроницаемость,

Цель изобретения - повышение газопроницаемости изделий, прочности при сжатии сырца и изделия

Поставленная цель достигается тем, что масса для изготовления газопроницаемых

сл оэ о ы ю

изделий, включающая алюмосодержзщий аполнитель, пластификатор, связующее из смеси раствора органического клея и раствора фосфатной связки, где алюмосодержащий наполнитель используют фракции 3-0,5 мм и 0,5-0,08 мм, а связующее содержит раствор органического клея плотностью не менее 1,4 г/см3 и раствор фосфатной связки плотностью не менее 1,45 г/см3 в соотношении 0,2:2 при следующем соотношении компонентов, мае. %: алюмосодержащий наполнитель фракции 3-0,5 мм 75-85; алюмосодержащий наполнитель фракции 0,5-0,08 мм 3-5; связующее 5-10; пластификатор - остальное.

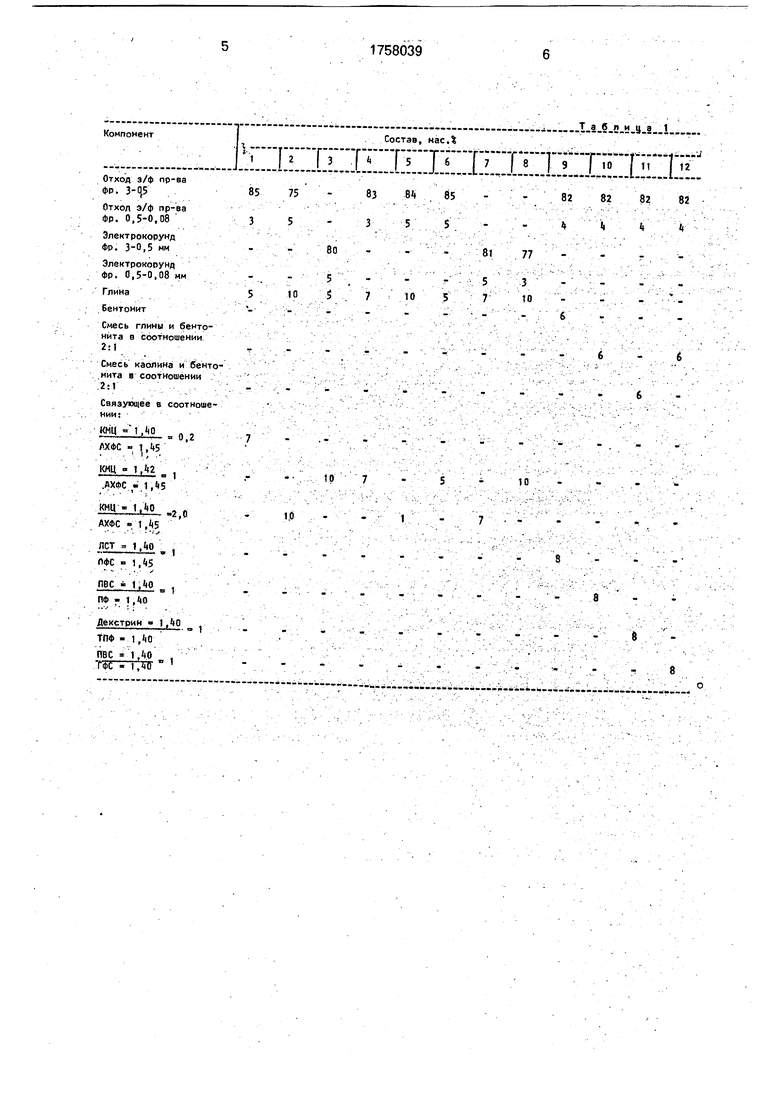

Пример изготовления газопроницаемых изделий для масс, представленных в табл. 1.

Исходными материалами служат.

В качестве зернистого наполнителя:

-отходы производства электрофарфора (стандартом не нормируются, хим. состав: АЬОз - 39%, SiOa - 57%, МдО - 1%, Fe203002%,CaO-1%);

-шамот по ТУ 14-8-58-72: -электрокорунд по ТУ 14-8-384-81; В качестве пластификатора:

-глина огнеупорная по ТУ 14-8-152-73;

-бентонит по ГОСТ 7032-75, ГОСТ 28177-89;

-смесь глины и бентонита в соотношении 2:1;

-смесь каолина и бентонита в соотношении 2:1;

В качестве органического связующего: -карбоксиметилцеллюлоза (КМЦ) по ТУ 6-15-1077-77;

-лигносульфонаты (ЛСТ) по ОСТ 13- 183-83;

- поливиниловый спирт (ЛВС) по ГОСТ 10777-78;

-декстрин по ГОСТ 4013-82,

В качестве фосфатного связующего:

-алюмохромфосфатная связка по ТУ 14-6-166-83;

-ортофосфорная кислота (ОФС) по ГОСТ 10678-76 плотностью 1,45 г/см3;

-полифосфат натрия (ПФ) по ГОСТ 20291-80, плотностью 1,40 г/см3;

-триполифосфат натрия (ТПФ) плотностью 1,40 г/см ;

-глинистофосфатная связка (ГФС) с соотношением А120з:Р205 1:3.

Связующее готовят в пропеллерной мешалке в заданном соотношении растворов органического и фосфатного связующего с нужной плотностью.

Массу готовят в Z-образном смесителе.

Порядок загрузки компонентов следующий.

В смеситель загружают наполнитель фр. 3-0,5 мм и половину связующего. Компоненты перемешивают 10 мин. Затем добавляют наполнитель фр. 0,5-0,08 мм и

смешивают 10 мин. После этого вводят оставшееся количество связки, перемешивают 5 мин, добавляют глину и производят окончательное смешение в течение 10 мин. Влажность готовой массы 5-7%.

Изделия размером 605x405x55 мм формуют на гидравлическом прессе при давлении 10-30 МПа, сушат при температуре 50-60°С в камерной сушилке, до остаточной злажности не более 1%, затем обжигают в

периодической печи при температуре 1100- 1200°Свтечение45ч.

Технология изготовления прототипа аналогична технологии изготовления газопроницаемых изделий из заявляемой в изобретении массы.

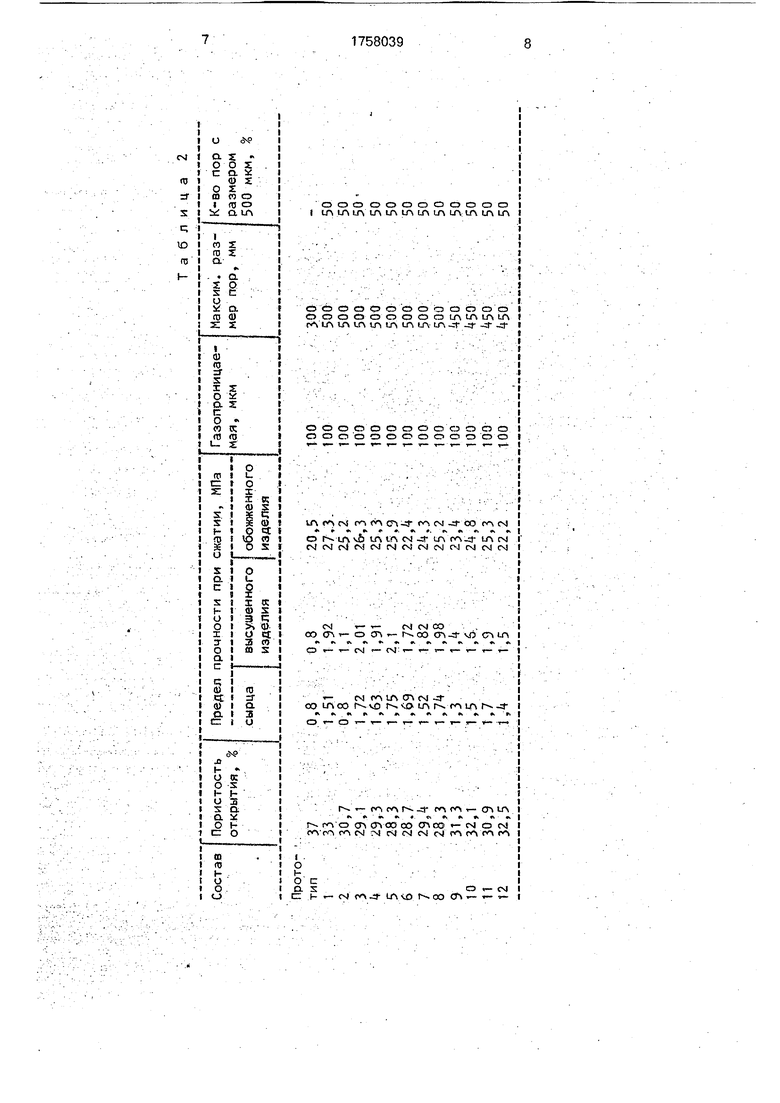

Свойства изделий приведены в табл. 2 и определялись в соответствии с ГОСТами:

определения водопоглоще- ния, кажущейся плотности, открытой и общей пористости - ГОСТ 2409-80;

- Метод определения предела прочности при сжатии - ГОСТ 4071-80.

- Метод определения коэффициента газопроницаемости - ГОСТ 11573-65.

Газопроницаемые изделия, изготавливаемые из массы согласно изобретению, обладают по сравнению с прототипом крупнопористой структурой с большим количеством открытых hop, сохраняя при этом высокую механическую прочность. Формула изобретения Масса для изготовления газопроницаемых изделий, включающая алюмосодержа- щий наполнитель, пластификатор фракции 1 мм, связующее из смеси раствора органического клея и раствора фосфатной связки, отличающаяся тем, что, с целью повышения газопроницаемости изделий, предела прочности при сжатии сырца и из- делия, алюмосодержащий наполнитель используют фракции 3-0,5 мм и 0,5-0,08 мм, а связующее содержит раствор органического клея плотностью не менее 1,4 г/см3 и раствор фосфатной связки плотностью не 0 менее 1,45 г/см3 в соотношении 0,2:2 при следующем соотношении компонентов, мае. %:

Алюмосодержащий наполнитель фр. 3-0,5 мм75-85

5 Алюмосодержащий

наполнитель фр. 0,5-0,08 мм 3-5 Связующее5-10

ПластификаторОстальное

Смесь глины и бентонита в соотношении 2:1

Смесь каолина и бентонита в соотношении 2:1

Связующее в соотношении:

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2142442C1 |

| Огнеупорная масса для изготовления футеровки тепловых агрегатов | 1987 |

|

SU1518322A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2283725C1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 1993 |

|

RU2067566C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| ОГНЕУПОРНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ СОЕДИНЕНИЯ ОГНЕУПОРНЫХ ЭЛЕМЕНТОВ | 2017 |

|

RU2685301C1 |

Используется в печах кипящего слоя установок термической регенерации формовочных смесей. Масса для изготовления газопроницаемых изделий содержит, мае. %: алюмосодержащий наполнитель фракции 3-0,5 мм 75-85, алюмосодержащий наполнитель фракции 0,5-0,8 мм 3-5, связующее 5-10; пластификатор - остальное. В Z-об- разный смеситель загружают наполнитель фракции 3-0,5 мм и половину связующего. После 10 мин перемешивания добавляют наполнитель фракции 0,5-0,08 мм. Через 10 мин вводят оставшееся количество связки и через 5 мин добавляют глину и производят окончательное смешение. Влажность готовой массы 5-7% Изделия формируют на гидравлическом прессе при давлении 10-30 МПа, сушат при температуре 50-6(°С до влажности 1 % и обжигают при температуре 1100-1200°С в течение 45 ч. Предлагаемая масса имеет прочность при сжатии: сырца 1,52-17,5 МПа; высушенного изделия 1,72- 2,1 МПа, обожженного изделия 22,4 -27,3 МПа. Газопроницаемость изделий 100 мкм 2табл,

0,2

10

2,0

10

лет

iiii.i

ПФС 1,45

ЛВС .. 1,40 в , ПФ - 1,40

Декстрин 1,40 ТПФ - 1,40

ВС- 1,40 ТФС 1,10

10

| Огнеупорная масса | 1971 |

|

SU472918A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-08-30—Публикация

1990-05-17—Подача