Изобретение относится к производству строительных материалов и может быть использовано для футеровки различных тепловых агрегатов с TeNmepa- турой эксплуатации 1000 - 1500 С.

Цель изобретения - повышение прочности сьфца.

Дпя достижения цели в качестве заполнителя исполтэзуют бой отработанных в цементных печах хромомагнези- товых изделий. Указанные изделия содержат в качестве примесей остатки цементного клинкера, не позволяющего утилизировать хромомагнезитовый бой по известным технологиям. В предложенной массе примеси клинкера совместно с отработанным катализатором

взаимодействуют с комбинированной связке}, являясь отвердптслем. Использование в качестве связующего смеси полифосфата натрия с плотностью 1,45 г/см и кислой фосфатно, связки алюмохромфосфатного связующего с плотностью 1,5 г/см с одновременным использованием отработанного алю- мохромового катализатора нефтехимического производства обеспечивает высокую прочность сьфца после прессования .

Отработанный алюмохро ювый катализатор нефтехимического производства имеет следующий химический состав, мае. %: А1 0з73; , 13; SiO 10,5; RO 2,4; 1,1.

сд

00

iS5

Бой отработанных хромомагнезитовых изделий содержит, мас.%: SiO, А,3; AljOj 4,2; Сг.,0з 14,5; , 1Q,6; CaO 3,8; MgO 62,3; 0,3.

В резу/сьтате нейтрализации кислой составляющей фосфатной смеси основными окислам и активным отработанным катализатором нефтехимического производства происходит образование гид- ратов сложных фосфатов переменного состава, обладающих высокой связующей способностью и твердеющих в короткое время при комнатной температуре, что обеспечивает повышенную проч-. ность сырца. В качестве пластификатора используется пластификатор С-3 на основе натриевой соли продуктов конденсации нафталинсульфокислоты с .формальдегидом общей формулы C II SOjNa - (C,,), где п 5-9, образую 1Ц1й с фосфатной связкой фосфорорганические полимеры.

П р и м е р. В смеситель загружают в определенных количествах компоненты: бой отработанных хромомагнезитовых изделий, огнеупорную глину- отработанный алюмохромовый катализатор нефтехимического производства и перемеишвают в течение 2-3 мин, затем добавляют смесь полифосфата натрия плотностью 1,45 г/см и алюмо- хромофосфлтного связующего плотностью 1,5 г/см в отношении 10:1, пластификатор С-3 и перемешивают 2-3 мин.

Прессование изделий из готовой массы производят при удельном давлении 30 МПа, термообработку - при тем- пературе 150 с в течение 8-10 ч.

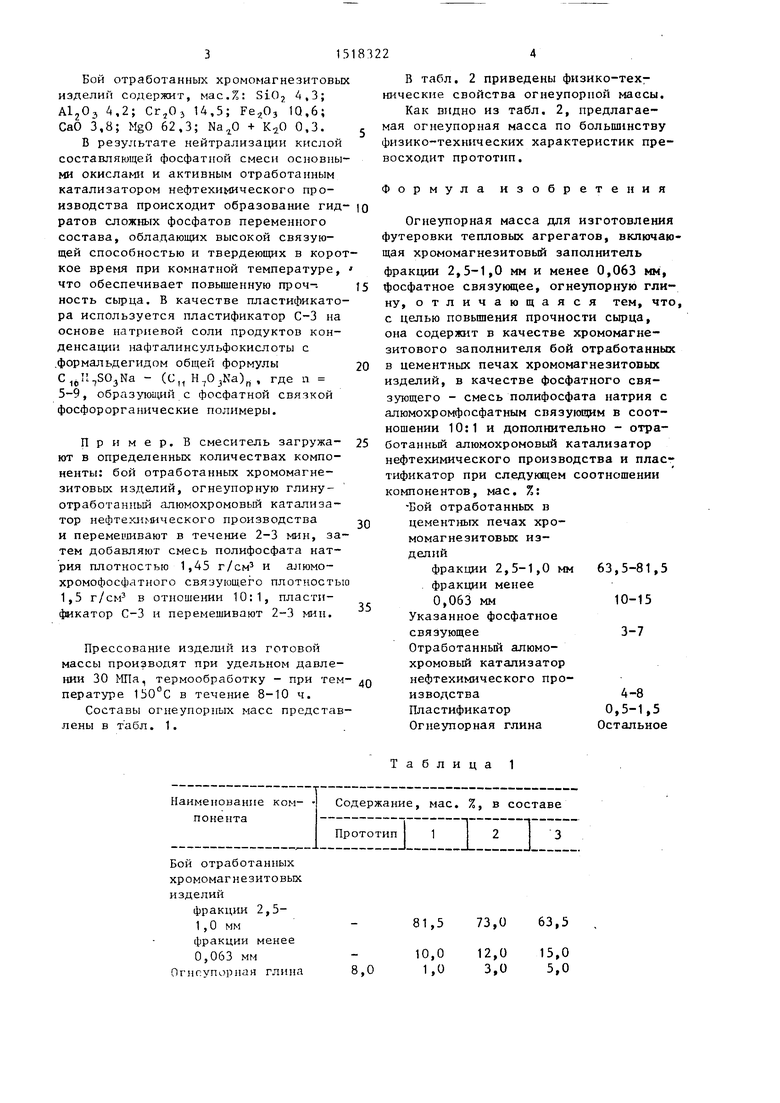

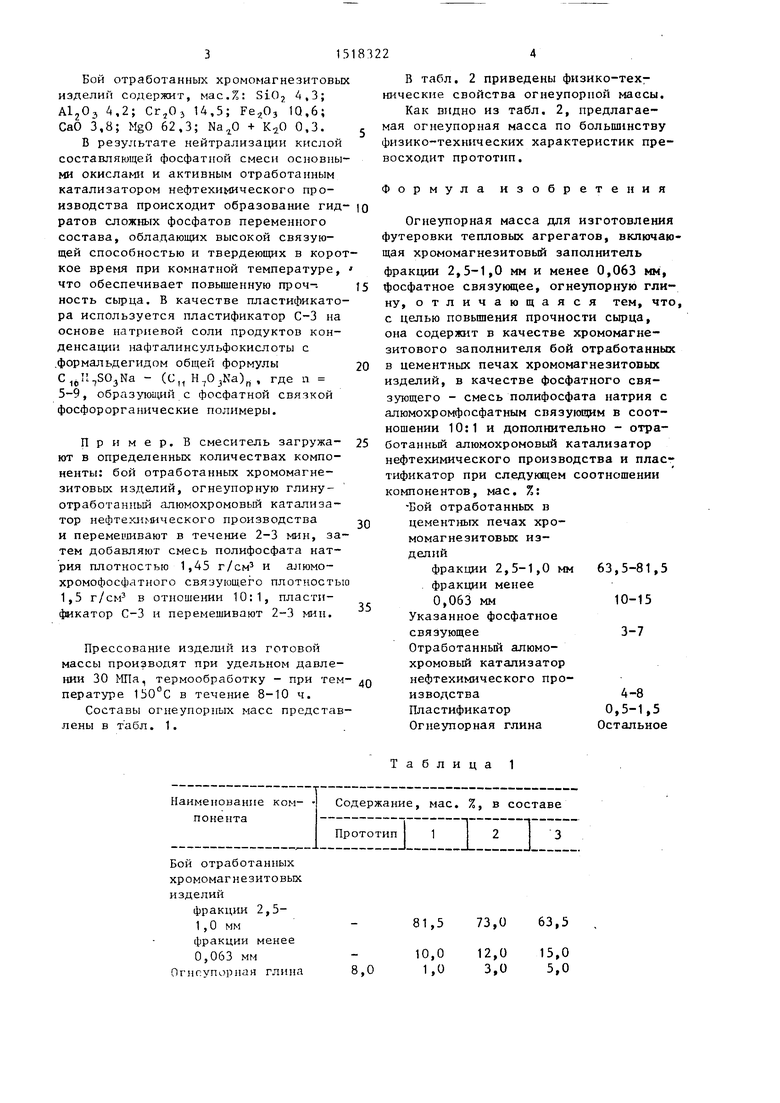

Составы огнеупорных масс представлены в табл. 1.

5 0

5

0

5

о

В табл. 2 приведены физико-технические свойства огнеупорной массы.

Как видно из табл. 2, предлагаемая огнеупорная масса по больщинству физико-технических характеристик превосходит прототип.

Формула изобретения

Огнеупорная масса для изготовления футеровки тепловых агрегатов, включающая хромомагнезитовый заполнитель

фракции 2,5-1,0 мм и менее 0,063 мм, фосфатное связующее, огнеупорную глину, отличающаяся тем, что, с целью повьппения прочности сырца, она содержит в качестве хромомагне- зитового заполнителя бой отработанных в цементных печах хромомагнезитовых изделий, в качестве фосфатного связующего - смесь полифосфата натрия с алюмохромфосфатным связующим в соотношении 10:1 и дополнительно - отработанный алюмохромовый катализатор нефтехимического производства и пластификатор при следующем соотношении компонентов, мае. %: Бой отработанных в цементных печах хромомагнезитовых изделий

фракции 2,5-1,0 мм 63,5-81,5 фракции менее

0,063 мм10-15

Указанное фосфатное связующее3-7

Отработанный алюмо- хромовьй катализатор нефтехимического производства4-8Пластификатор 0,5-1,5 Огнеупорная глина Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1980 |

|

SU1000436A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

| Масса для изготовления газопроницаемых изделий | 1990 |

|

SU1758039A1 |

| Огнеупорная масса | 1980 |

|

SU906969A1 |

| Огнеупорная масса для высокотемпературной теплоизоляции | 1986 |

|

SU1395607A1 |

| Теплоизоляционный материал | 1986 |

|

SU1362727A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

Изобретение относится к производству строительных материалов и может быть использовано для футеровки различных тепловых агрегатов с температурой эксплуатации 1000-1500°С. Цель изобретения - повышение прочности сырца. Огнеупорная масса включает, мас.%: бой отработанных в цементных печах хромомагнезитовых изделий фракции 2,5-1,0 мм 63,5-81,5

фракции менее 0,063 мм 10,0-15,0%, смесь полифосфата натрия плотностью 1,45 г/см3 с алюмохромфосфатным связующим в соотношении 10:1 3,0-7,0

отработанный алюмохромовый катализатор нефтехимического производства 4,0-8,0

пластификатор 0,5-1,5

огнеупорная глина остальное. Предел прочности при сжатии сырца в 1,6-2,6 раза выше, чем у прототипа. 2 табл.

Бой отработанных

хромомагнезитовых

изделий

фракции 2,51,0 мм

фракции менее

0,063 мм Огнпупорнан глина

Таблица 1

81,5

10,0 1,0

73,0 63,5

12,0 3,0

15,0 5,0

9,0 3,0 5,0 7,0 - 0,5 1,0 1,5 - 4,0 6,0 8,0 73,0 10,0 - -

120 30

0,8

3-4 14

1,

15183226

Продолжение табл.1

Таблица 2

30

30

1,3- 1,7 2,1

| Бетонная масса для изготовленияогнеупорных блоков | 1969 |

|

SU509557A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1979 |

|

SU806648A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-10-30—Публикация

1987-11-23—Подача