Изобретение относится к области строительных материалов и может быть использовано при изготовлении бетонов, штучных изделий, набивных и торкретмасс.

Известна сырьевая смесь для огнеупорных материалов, включающей мас.%: циркониевый электрокорунд фракции не более 2 мм - 88-92, огнеупорную глину - 3-9, временную связку - 3-5 (а.с. N 1127874, C 04 B 35/10).

Недостатком изделий из массы является низкая термостойкость, обязательный обжиг изделий при высоких температурах.

Наиболее близким техническим решением является сырьевая смесь для огнеупорных материалов, включающая, мас.%.: фосфатное связующее - 5-10, зернистый заполнитель - 30-68, дисперсный наполнитель - 20-30, полиморфная модификация углерода - 2-4, карбид кремния - 5-16 (АС N 1604790, C 04 B 28/34 1990 г.)

Недостатком изделий из этой массы является снижение остаточной прочности в процессе службы, низкая устойчивость к химической эрозии.

Изобретение направлено на решение таких задач, как устранение разупрочнения, повышение эрозионной стойкости.

Сущность изобретения достигается тем, что сырьевая смесь включающая фосфатное связующее, зернистый заполнитель, дисперсный наполнитель и добавку, в качестве зернистого заполнителя содержит электрокорунд, модифицированный цирконом в процессе расплавления в соотношении оксида алюминия и оксида циркония 1,6: 1,7 вес. ч., и обычный электрокорунд фракции 100-200 мкм, дисперсный наполнитель в виде смеси глинозема фракции менее 0,063 мм и огнеупорной глины в соотношении 2:1 вес.ч., а в качестве добавки карбид кремния или графит, или их смесь в соотношении 2:1 вес.ч. при следующем соотношении компонентов, мас.%:

электрокорунд модифицированный фракции 3,2-0,5 мм - 33-50

обычный электрокорунд фракции 100-200 мкм - 10-15

дисперсный наполнитель в виде смеси глинозема и огнеупорной глины - 25-30

добавка карбида кремния или графита, или их смеси - 10-15

фосфатное связующее - 5-7

Как правило эрозионное разрушение изделий в службе, например в расплавах металлов, осуществляется не только через тонкодисперсную фазу, но и зернистую составляющую. Модификация плавленого корунда с помощью циркона обеспечивает резкое повышение устойчивости монокристаллов корунда к воздействию расплавов, кроме того, повышаются устойчивость их к градиенту температур - повышается термостойкость. Содержание зернистого модифицированного электрокорунда более 50% нежелательно из-за чрезмерной жесткости массы, что обусловливает появление перепрессовочных трещин.

Карбид кремния, или графит, или их смеси являются модификаторами, обеспечивающие устранение разупрочнения и чрезмерного спекания изделий при службе (температуры 1450-1750oC). Наличие углеродсодержащей добавки обеспечивает образование карбида алюминия - высокопрочного и устойчивого к расплавам и градиенту температур. Содержание модифицирующей углеродсодержащей добавки более 15% нежелательно, т.к. наблюдается эффект разуплотнения при формовке изделий.

Фосфатная связка обеспечивает формирование необходимых физико-технических свойств уже при 250-300oC и повышение температуры обработки значительно улучшает физические свойства изделий.

Примеры конкретного выполнения составов.

Пример 1. 50% модифицированного электрокорунда фр. 3,2-0,5 мм химического состава, %: Al2O3 - 49,9 - 55; Z2O2 - 32-33; SiO2 - 14,4-15,1; Fe2O3 - 0,14-0,2; TiO2 менее 0,5% смешивают с 10% нормального злектроконрунда фракции 100 мкм, с 25% смеси глинозема фр. менее 0,063 мм и огнеупорной глины, взятых в соотношении 2:1 вес.ч., затем вводят 10% карбида кремния, добавляют 5% алюмохромофосфатной связки плотностью 1,45 г/см3, перемешивают 3 мин. Масса готова к применению.

Пример 2. 40% модифицированного электрокорунда фракции 3,2-0,5 мм смешивают с 12% белого электрокорунда фракции 200 мкм, с 27% глинозема с огнеупорной глиной, добавляют 15% модифицирующей углеродсодержащей добавки, содержащей карбид кремния и графит в соотношении 2:1 вес.ч. Перемешивают, добавляют 6% алюмоборфосфатного концентрата плотностью 1,58 г/см3. Масса готова к применению.

Пример 3. 33% модифицированного электрокорунда фр. 3,2-0,5 мм смешивают с 15% белого электрокорунда с 30% дисперсной смеси из глинозема фр. менее 0,063 мм и огнеупорной глины в соотношении 2:1 вес.ч., добавляют 15% модифицирующей углеродсодержащей добавки из карбида кремния и графита, перемешивают с 7% полифосфата натрия. Масса готова к применению.

Пример 4. 5% модифицированного электрокорунда, 10% нормального электрокорунда фракции 100 мкм смешивают с 25% глинозема и глины, 15% углеродсодержащей смеси. Добавляют 5% фосфатной связки. Масса готова к применению.

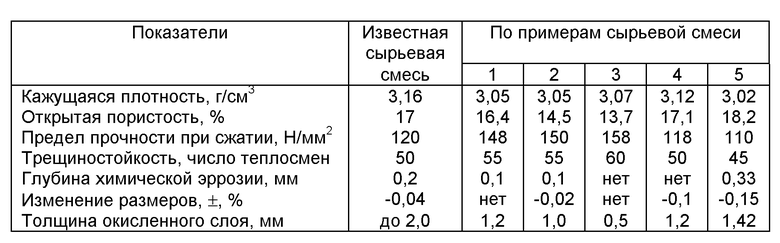

Пример 5. 33% модифицированного электрокорунда и 11% белого электрокорунда фракции 200 мкм смешивают с 30% смеси глинозема и глины, 19% модифицирующей углеродсодержащей смеси. При перемешивании добавляют 7% фосфатной связки. Масса готова к применению. Свойства изделий на основе сырьевой смеси по примерам приведены в таблице.

Из полученных данных следует, что изделия из предложенной смеси характеризуются высокой прочностью, повышенной устойчивостью к эрозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Керамическая масса для изготовления фильтров | 2016 |

|

RU2646650C2 |

| Сырьевая смесь для изготовления огнеупорных материалов | 1988 |

|

SU1604790A1 |

| Огнеупорная масса | 1987 |

|

SU1470716A1 |

| Сырьевая смесь для огнеупорных материалов | 1983 |

|

SU1183488A1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

Изобретение относится к области получения огнеупорных строительных материалов и может быть использовано при изготовлении бетонов, штучных изделий, набивных и торкретмасс. Смесь содержит электрокорунд, модифицированный цирконом в процессе расплавления в соотношении оксида алюминия и оксида циркония - 1,6-1,7 вес. ч., обычный электрокорунд фракции 100-200 мкм, дисперсный наполнитель в виде смеси глинозема фракции менее 0,063 мм и огнеупорной глины в соотношении 2:1, а в качестве добавки - карбид кремния, или графит, или их смесь в соотношении 2:1 при следующем соотношении компонентов, мас.%: электрокорунд модифицированный фракции 3,2-0,6 мм - 33-50, обычный электрокорунд фракции 100-200 мкм - 10-15, дисперсный наполнитель в виде смеси глинозема и огнеупорной глины - 25-30, добавка карбида кремния или графита или их смеси - 10-15, фосфатное связующее - 5-7. Изобретение позволяет устранить разупрочнение и повысить эрозионную стойкость. 1 табл.

Сырьевая смесь для огнеупорных материалов, включающая фосфатное связующее, зернистый заполнитель, дисперсный наполнитель и добавку, отличающаяся тем, что в качестве зернистого заполнителя содержит электрокорунд, модифицированный цирконом в соотношении оксида алюминия и оксида циркония 1,6 - 1,7 вес.ч., и обычный электрокорунд фракции 100 - 200 мкм, дисперсный наполнитель - смесь глинозема фракции менее 0,063 мм с огнеупорной глиной в соотношении 2 : 1, а в качестве добавки - карбид кремния, или графит, или их смесь в соотношении 2 : 1 при следующем соотношении компонентов, мас.%:

Электрокорунд модифицированный фракции 3,2 - 0,5 мм - 33 - 50

Обычный электрокорунд фракции 100 - 200 мкм - 10 - 15

Дисперсный наполнитель в виде смеси глинозема и огнеупорной глины - 25 - 30

Добавка карбида кремния, или графита, или их смеси - 10 - 15

Фосфатное связующее - 5 - 7

| Сырьевая смесь для изготовления огнеупорных материалов | 1988 |

|

SU1604790A1 |

| Шихта для изготовления огнеупорных изделий | 1988 |

|

SU1662986A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU945142A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Возбудитель ударной нагрузки | 1987 |

|

SU1460635A1 |

Авторы

Даты

1999-12-10—Публикация

1996-04-09—Подача