Изобретение относится к нанесению покрытий фрикционно-механическим способом.

Известны устройства для фрикционно- механического нанесения покрытий, содержащие механизм прижатия, механизм подачи инструмента и инструмент из наносимого материала .

Недостатками этих устройств являются: невозможность одновременного нанесения многокомпонентных покрытий, высокая трудоемкость и продолжительность операций по нанесению покрытий, сложность конструкции устройств, необходимость использования токарного станка. Невозможностью одновременной обработки прерывистых или ступенчатых поверхностей, обусловленные частой заменой инструмента, настройкой устройства, перестановкой обрабатываемой детали с круглошлифовального станка на токарный, многоэтапностью процесса нанесения покрытия. Невозможность нанесения многокомпонентных покрытий.

Известно устройство для фрикционно- механического нанесения покрытий, снабженное рычагом на регулировочном пинте и роликами для подачи инструмента при этом один ролик установлен на подпружиненном плунжере и выполнен с канавкой для прохождения инструмента, а другой установлен на рычаге.

Устройство служит для нанесения покрытий на наружные цилиндрические поверхности.

Недостатком устройства является необходимость перед нанесением покрытия предварительной обработки обрабатываемой поверхности, ч го снижает производительность процесса нанесения покрытия

При этом затрачивается время на замену инструмента перед обработкой новой детали, так как его длина берется кратной величине его износа при нанесении покрытия на одну деталь

00

с

х|

ел

00

о

00

VJ

Большие затраты времени на подвод инструмента при обработке ступенчатых, прерывистых поверхностей, например коленчатых валов.

Большое усилие прижатия, что влечет за собой большой нагрев детали и возможность задиров при обработке.

Необходимость использования токарного станка, погрузочного устройства для тяжелых деталей, что нарушает технологический процесс, существующий на заводах промышленности.

Целью изобретения является расширение технологических возможностей путем нанесения многокомпонентного покрытия,

Это достигается тем, что предлагаемое устройство снабжено дополнительным механизмом нанесения покрытий, выполненным в виде соединенных щетки в виде усеченной сферы с осевым каналом в дне, расположенного в верхней части щетки с возможностью сопряжения с каналом щетки, и щеткодержателя с двумя кронштейнами, (двумя шарнирными соединениями и пружиной, причем через первую пару кронштейнов и шарнирное соединение щеткодержатель соединен со сферой, а через вторую - с корпусом.

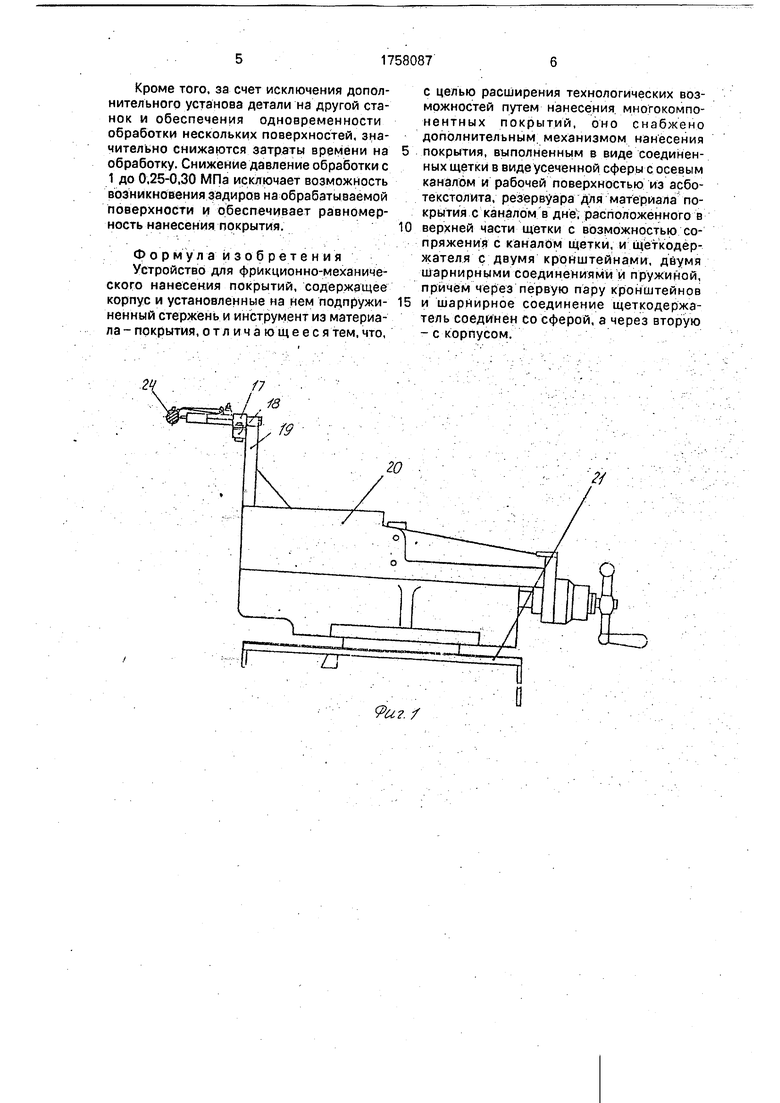

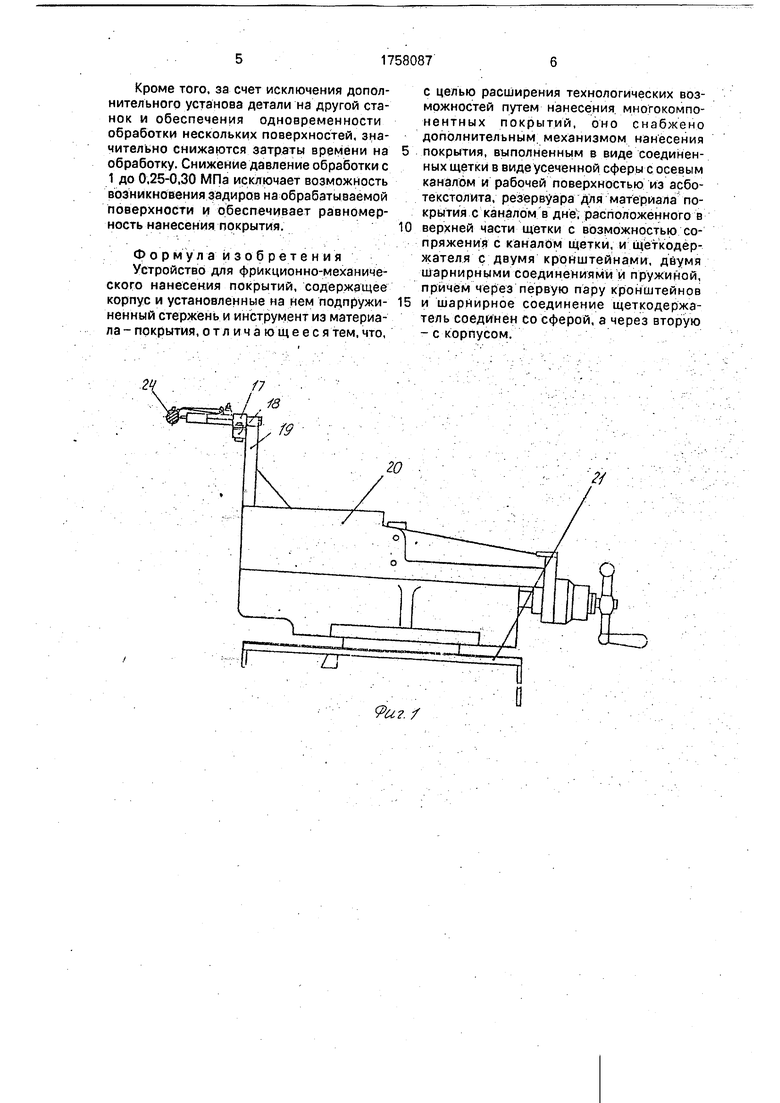

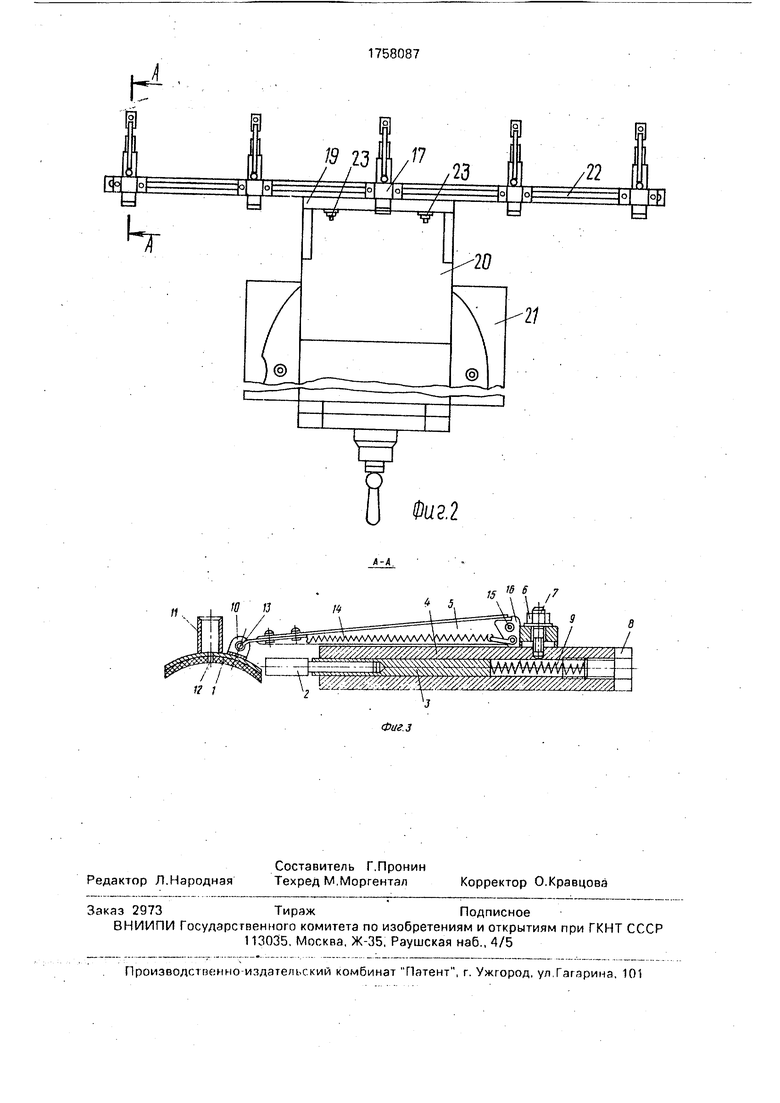

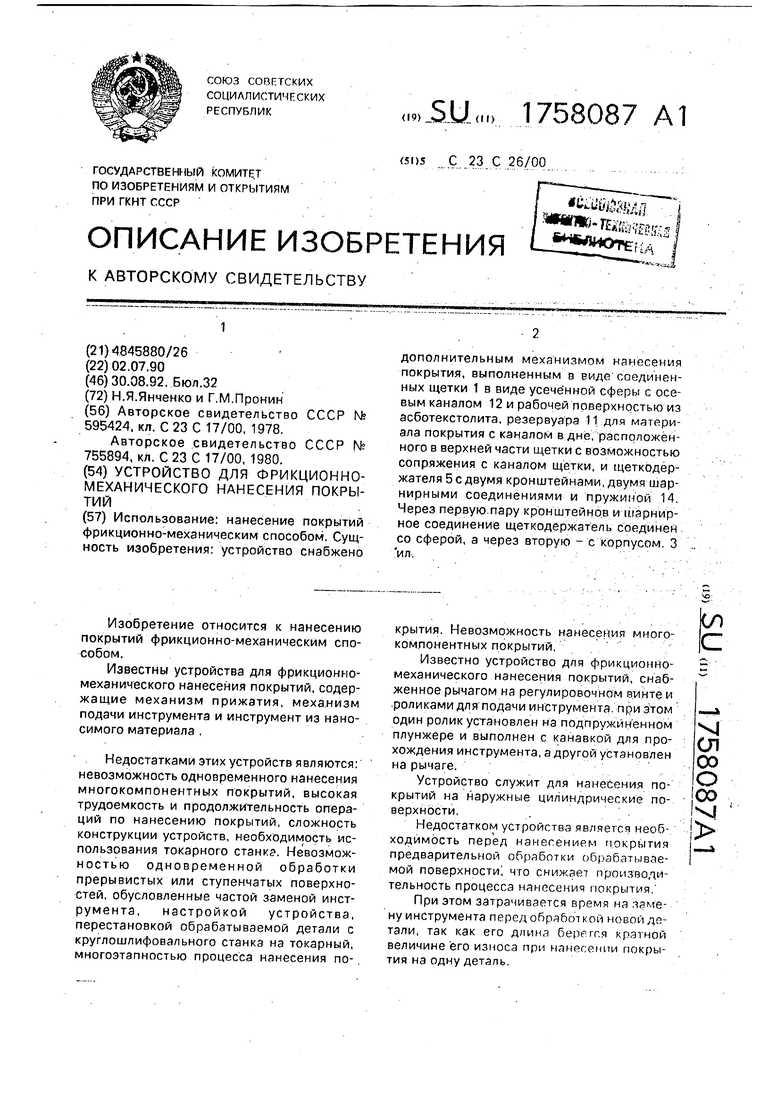

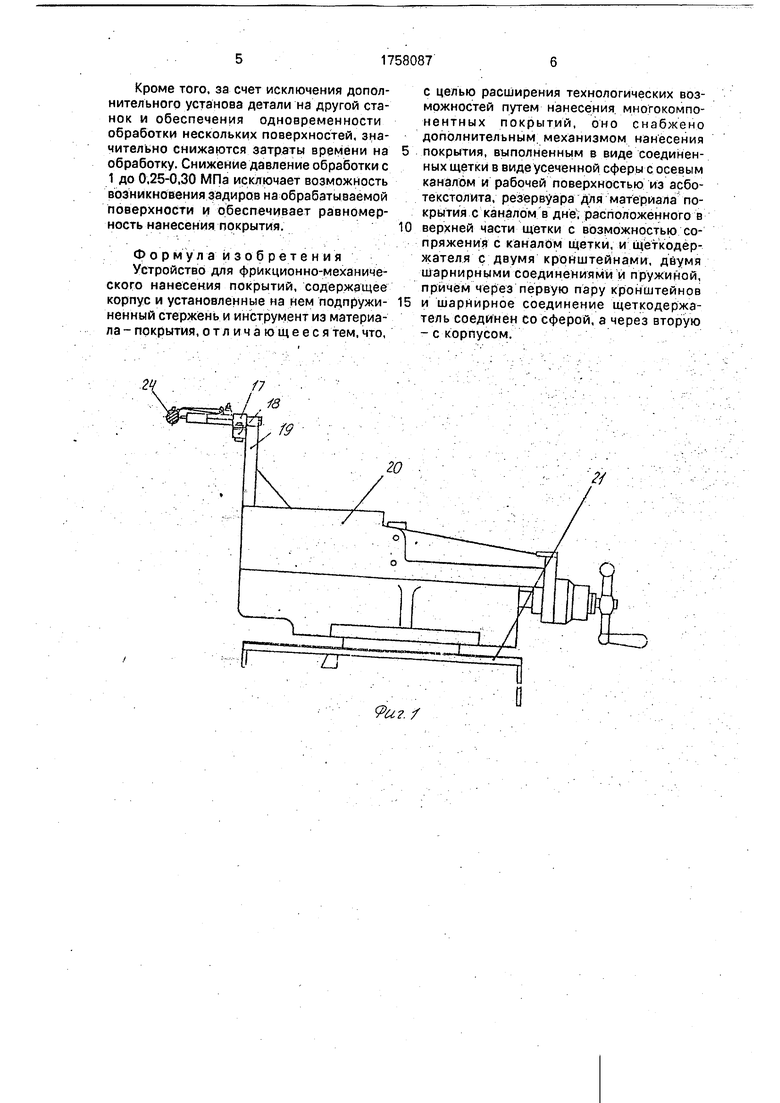

На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, план; на фиг.З - механизм нанесения покрытия (сечение А-А на фиг.2).

Устройство состоит из корпуса 4, в котором расположен стержень 3 с пружиной 9. В стержень устанавливается инструмент - пруток 2, изготовленный из материала наносимого покрытия. Стержень 3 свободно перемещается в корпусе 4. Предварительное сжатие пружины 9 обеспечивает заданное усилие прижатия инструмента 2 к детали. Корпус 4 с обратной стороны закрыт пробкой 8. С помощью шпильки 7 и гайки 6 на корпусе 4 крепится кронштейн 16, связанный через шарнирное соединение 15 со щеткодержателем 5, снабженным пружиной 14, жесткость которой обеспечивает прижатие щетки 1 к детали.

Щетка, имеющая форму усеченной сферы, через кронштейн 10 и шарнирный палец 13 крепится к щеткодержателю 5. В верхней части щетки со смещением от центра расположен резервуар 11 для другого компонента покрытия. Подача другого компонента покрытия к обрабатываемой поверхности детали 24 осуществляется через канал 12, выполненный в щетке 1.

С целью увеличения производительности труда данные устройства в необходимом количестве (в зависимости от количества обрабатываемых поверхностей)

с помощью хомута 17 крепятся на оправке 11, которая имеет сплошной паз 22, обеспечивает установку устройств на необходимом расстоянии друг от друга в зависимости от

длины детали, Оправка 18 с помощью двух шпилек 23 установлена на стойке 19 верхней каретки 20, установленной с помощью стола 21 на круглошлифовальном станке. Устройство работает следующим образом.

Перед обработкой заполняют резервуар 11, например галлием, температура плавления которого 29,7°С. Устанавливают на оправке 11 необходимое количество устройств, - рукояткой верхней каретки 20 подводят инструмент 2 к детали 24 и накладывают щетку 1 на обрабатываемую поверхность. После включения станка в результате вращения обрабатываемой детали

возникает трение между щеткой 1 и обраба- тываемой поверхностью детали 24, что обеспечивает нагрев щетки 1 с резервуаром 11, плавление другого компонента покрытия, например галлия, и его подачу через

канал 12 в зону обработки.

Дальнейшим поперечным перемещением инструмента 2 к детали сжимается пружина 9 до момента совпадения кромок на корпусе 4 и стержне 3, что обеспечивает

усилие прижатия, необходимое для нанесения второго элемента покрытия и исключающее возникновение задиров на обрабатываемой поверхности. Включив продольную подачу станка, за несколько

проходов производят нанесение покрытия. Большой диапазон диаметров обрабатываемых поверхностей обеспечивается в зависимости от радиуса кривизны щетки 1, а также совместно с износом инструмента 2

компенсируется подвижностью соединений на кронштейнах 10 и 16.

Предлагаемое устройство дает возможность обеспечить нанесение многокомпонентного покрытия за счет совмещения двух

операций, предварительного нанесения на поверхность покрытия, обеспечивающего сцепление основного покрытия с деталью, и нанесение самого покрытия.

При этом при относительно достаточной простоте изготовления устройства достигается возможность не только нанесения многокомпонентного покрытия, но и возможность одновременной обработки нескольких поверхностей и механизации всего процесса. При этом в результате небольшого усилия прижатия инструмента к детали (,25-0,30 МПа) исключается возникновение задиров на обрабатываемой поверхности.

Кроме того, за счет исключения дополнительного установа детали на другой станок и обеспечения одновременности обработки нескольких поверхностей, значительно снижаются затраты времени на обработку. Снижение давление обработки с 1 до 0,25-0,30 МПа исключает возможность возникновения задиров на обрабатываемой поверхности и обеспечивает равномерность нанесения покрытия.

Формула изобретения Устройство для фрикционно-механиче- ского нанесения покрытий, содержащее корпус и установленные на нем подпружиненный стержень и инструмент из материала - покрытия, отличающееся тем, что,

с целью расширения технологических возможностей путем нанесения многокомпонентных покрытий, оно снабжено дополнительным механизмом нанесения покрытия, выполненным в виде соединенных щетки в виде усеченной сферы с осевым каналом и рабочей поверхностью из асбо- текстолита, резервуара для материала покрытия с каналом в дне, расположенного в верхней части щетки с возможностью сопряжения с каналом щетки, и щеткодержателя с двумя кронштейнами, двумя шарнирными соединениями и пружиной, причем через первую пару кронштейнов и шарнирное соединение щеткодержатель соединен со сферой, а через вторую - с корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1999 |

|

RU2166562C2 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1696580A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2041970C1 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1813795A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1765258A2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| Устройство для механического нанесения покрытий на наружную цилиндрическую поверхность деталей | 2018 |

|

RU2711764C1 |

| Устройство для механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1808465A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2068031C1 |

Использование: нанесение покрытий фрикционно-механическим способом. Сущность изобретения: устройство снабжено 2 дополнительным механизмом нанесения покрытия, выполненным в виде соединенных щетки 1 в виде усечённой сферы с осевым каналом 12 и рабочей поверхностью из асботекстолита, резервуара 11 для материала покрытия с каналом в дне, расположенного в верхней части щетки с возможностью сопряжения с каналом щетки, и щеткодержателя 5 с двумя кронштейнами, двумя шарнирными соединениями и пружинои 14 Через первую пару кронштейнов и шарнирное соединение щеткодержатель соединен со сферой, а через вторую - с корпусом 3 ил

#

to

V 1

Фиг.2

| Устройство для фрикционно-механического нанесения покрытий | 1976 |

|

SU595424A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР N 755894, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-07-02—Подача