Изобретение относится к неплатиновым катализаторам окисления аммиака в производстве азотной кислоты.

Известен ряд неплатиновых катализаторов окисления аммиака до азота (II). Наиболее селективные из неплатиновых катализаторов в качестве основного компонента содержат СозОз Например, известен катализатор, содержащий СозО/i и оксиды Nl, Fe, Sr. Выход оксида азота (II) на нем достигается 96-98% при 750-810°С. Однако такой высокий выход оксида азота (II) обеспечивается только при малой производительности катализатора 20-25 кг МНз/г катя сут, что делает весь процесс в целом непроизводительным 1.

Более высокой производительности до 30 кг/МНз/г кат-сут обладает катализатор, содержащий СозСм и модифицирующую добавку-оксид РЗЭ или их смесь в количестве 5-15 мас.%. Выход оксида азота (11)86-95% при 800°С, но с увеличением производительности процесса исходного сырья (NHa)

до 35 кг степень окисления падает до 80%, те данный катализатор эффективен лишь при малых нагрузках 2.

Разработан катализатор окисления аммиака на основе окисла железа (III) с добавками цирконата бария 0,1-1 мае % оксида магния, оксида цинка или оксида никеля 3,5-6,5 мас.%. Выход оксида азота примерно 96-97%. Катализатор отличается относительной доступностью и дешевизной исходных компонентов.

Недостатками катализатора являются невысокая селективность и повышенный в связи с этим расход аммиачно-воздуил и смеси, а также потери, обусловленные высокой летучестью оксида никелч. В связи с этим данный катализатор не нашел практического применения 3.

Наиболее близким к предлагаемому является катализатор, содержащий оксид железа (78-88%) с добавками оксида хромо 70% и оксида бериллия 5-15% 4 Каталта тор работает стабильно только при тем пор -

&

туре 750°С и времени контактирования г- -0,55410 2 с, выход оксида азота на этом катализаторе составляет 96-97%. Оснос- ным недостатком данного катализатора является резкое понижение его активности при повышении температуры процесса, что приводит к уменьшению выхода N0 (II) при отклонении от температуры 750°С, т.е. чрезвычайно узкий температурный диапазон его стабильной работы. Указанную температуру технологически трудно контролировать и выдерживать. Так, например, отклонение температуры до 800-850°С приводит к уменьшению выхода )МО(П)до 90%, а увеличение температуры до 900-950°С приводит к снижению выхода°1 10 (II) до 85%.

Цель изобретения - повышение селективности и термостойкости катализатора.

Цель достигается тем, что катализатор для окисления аммиака в оксид азота (11), содержит оксид меди (I), оксид меди (II), оксид иттрия, оксид бериллия и пероксид бария при следующем содержании компонентов, мас.%:

Оксид иттрия21-27

Оксид бериллия5-8

Пероксид бария8-11

Оксид меди (I)27-33

Оксид меди (II)Остальное

и представляет собой твердый раствор упомянутых оксидов.

Отличительными признаками предлагаемого катализатора являются содержание в качестве оксида металла переменной валентности оксида меди (I) и оксида меди (II), в качестве оксида модифицирующего ла - оксида иттрия и дополнительное содержание пероксида бария при указанном содержании компонентов, а так;че Фазовый состав катализатора, который представляет собой твердый раствор.

Наличие оксида иттрия обеспечивает термостойкость катализатора в результате образования с основным компонентом (оксидом меди) твердого раствора. При снижении массы оксида иттрия в катализаторе ниже 21 мас.% термостойкость катализатора резко уменьшается, а повышение содержа ния УаОз более 27% будет сопровождаться переходом твердого раствора в насыщенный твердый раствор и выпадением УаОз в виде отдельной фазы, не обладающей достаточной каталитической активностью.

Добавка пероксида бария в предлагаемом соотношении обусловлена тем, что пероксида бария при образовании твердого раствора является дополнительным источником активированного кислорода, обладающего окислительной способностью

Уменьшение массы Ва02 менее 8% приводит к падению выхода целевого продукта - оксида азота (II).

Увеличение содержания Ва02 более 11 % нецелесообразно, так как может привести к уменьшению селективности катализатора.

Оксид бериллия, обладающий высокой характеристической температурой 1553 К. 0 выполняет функции промотора в результате увеличения активных центров. Применение ВеО приводит к увеличению выхода оксида азота (II).

Уменьшение количества ВеО менее 5% 5 приводит к снижению производительности катализатора.

Увеличение количества ВеО более 8% нецелесообразно из-за ограниченной растворимости оксида бериллия и выпадания в 0 виде свободной фазы.

Использование оксидов меди Си (I) и Си (II) обусловлено следующими факторами:

способностью этих оксидов к образованию твердых растворов;

5малой шириной запрещенной зоны:

СиО(1,4эВ), Си20(1,9эВ):

способностью оксида меди при термической диссоциации выделять атомарный кислород 2 CuO-Cu20-0 ; 0способностью меди к диспропорционированмю Си - Си + + Си .

Для повышения селективности катализатора используется смесь оксидов меди СиО и Си20, так как Си (I) является диамаг- 5 нитным атомом, а Си (II) находится в парамагнитном состоянии.

Уменьшение содержания смеси СиО и CU20 менее 54% приводит к нарушению структуры катализатора, имеющего структу- 0 ру перовкиста, дефектного по кислороду. Изменение структуры вызывает падение каталитической активности и уменьшение выхода оксида азота (II).

Увеличение содержания смеси Си v 5 СиаО более 66% также недопустимо из-за возможности выпадения этих компонентов в виде свободной фазы, не обладающей достаточно высокой каталитической активно стью.

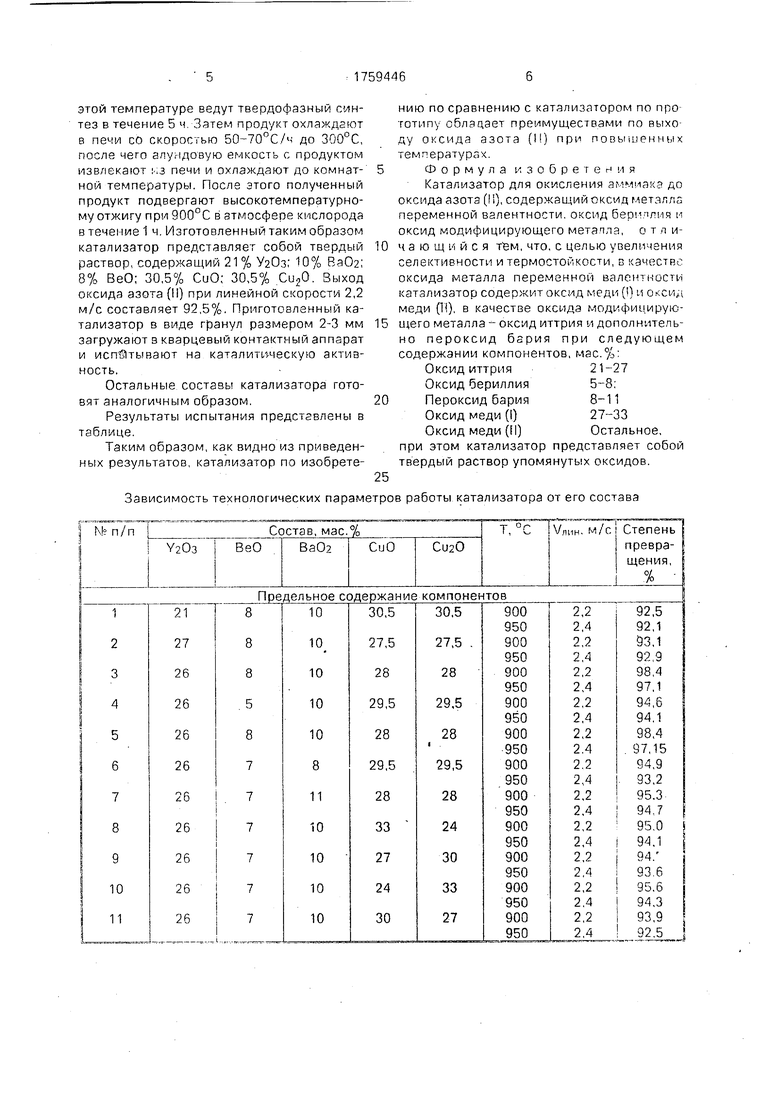

0Изобретение иллюстрируется след/юш,ими примерами.

Пример1.К смеси исходных омпо- нентов, в указанном в таблице соотношении (У20з, ВеО, Ва02, СиО, Си20). добавляют 250 5 мл этилового спирта. После тщательного перемешивания в течение 60 мин пасту пропускают через фильеру аиамегром 3-5 мм, затем погружают в алундов/ о i,, сетуя помещают в печь. Поднима/ - .п-п

рЭТуру СО СКОРОСТЬЮ 300nC/lJ ДС ПпО г ,;

этой температуре ведут твердофазный синтез в течение 5 ч Затем продукт охлаждают в печи со скоростью 50-70°С/ч до 300°С, после чего алундовую емкость с продуктом извлекают .з печи и охлаждают до комнатной температуры. После этого полученный продукт подвергают высокотемпературному отжигу при 900°С в атмосфере кислорода в течение 1 ч. Изготовленный таким образом катализатор представляет собой твердый раствор, содержащий 21 % У20з; Ю% BaCte; 8% ВеО; 30,5% СиО; 30,5% Си20. Выход оксида азота (II) при линейной скорости 2,2 м/с составляет 92,5%. Приготовленный катализатор в виде гранул размером 2-3 мм загружают в кварцевый контактный аппарат и испытывают на каталитическую активность.

Остальные составы катализатора готовят аналогичным образом.

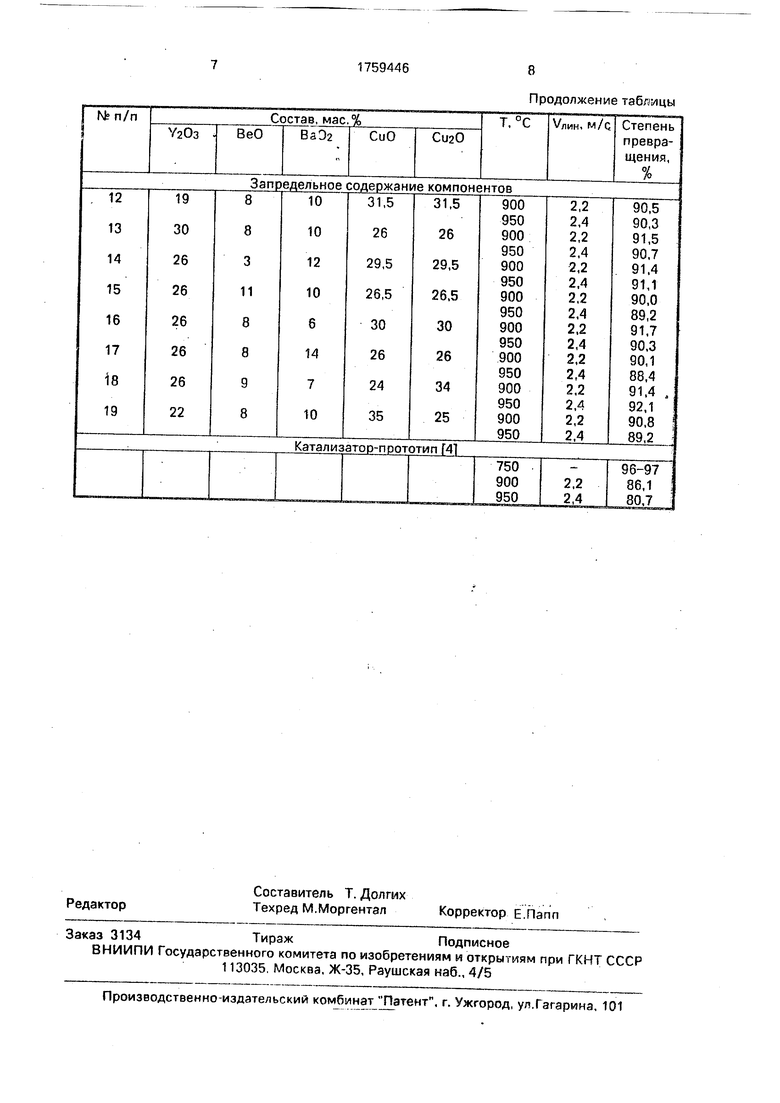

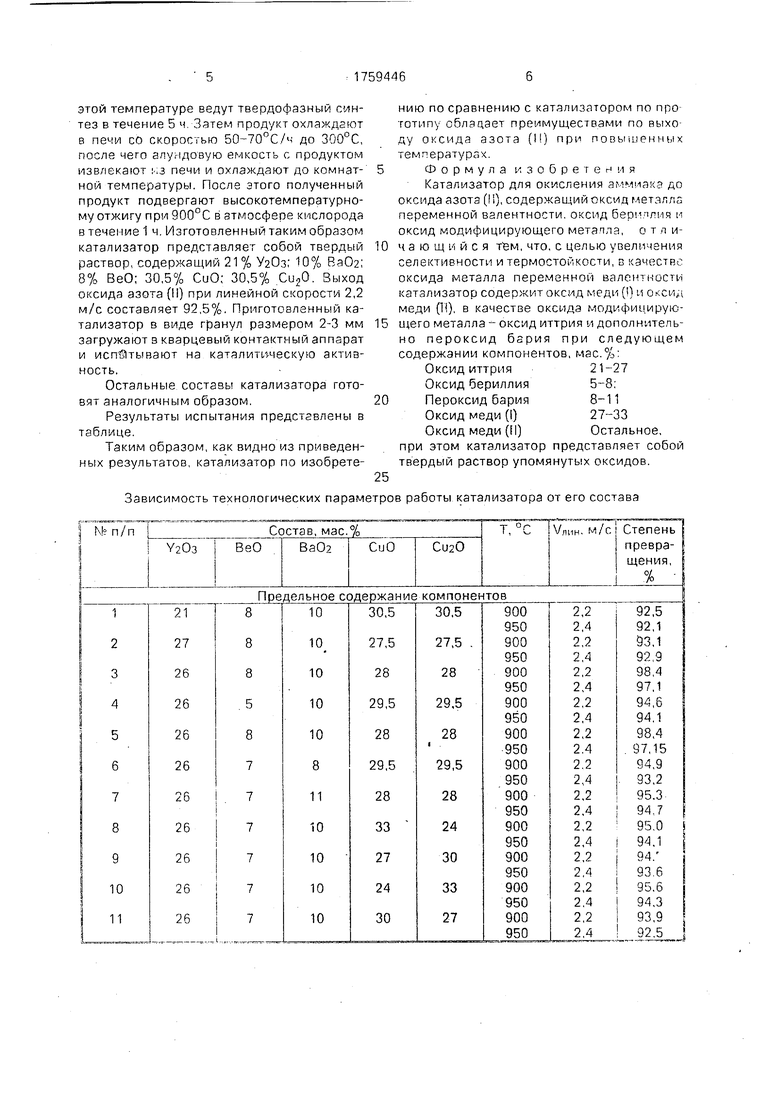

Результаты испытания представлены в таблице.

Таким образом, как видно из приведенных результатов, катализатор по изобрете0

5

0

5

нию по сравнению с катализатором по про готипу обладает преимуществами по выхо ду оксида азота (П) при повышенных температурах.

Формула изобретения Катализатор для окисления аммиак до оксида азота (), содержащий оксид металла переменной валентности, оксид бериллия и оксид модифицирующего метапла, о т л м- чающийся тем, что. с целью увеличения селективности и термостойкости, в качестве оксида металла переменной валентности катализатор содержит оксид меди ( } и оксид меди (li), в качестве оксида модифицирующего металла- оксид иттрия и дополнительно пероксид бария при следующем содержании компонентов, мас.% Оксид иттрия21-27

Оксид бериллия5-8:

Пероксид бария8-11

Оксид меди (I)27-33

Оксид меди (И)Остальное,

при этом катализатор представляет собой твердый раствор упомянутых оксидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАТИНОВЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА В ПРОИЗВОДСТВЕ АЗОТНОЙ КИСЛОТЫ | 2024 |

|

RU2828782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2024 |

|

RU2831773C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ МОЛЕКУЛЯРНОГО АЗОТА | 1997 |

|

RU2131398C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| Каталитический способ очистки газовых выбросов от монооксида углерода | 1992 |

|

SU1837948A3 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ, ОКСИДА ИТТРИЯ И ОКСИДА ВОЛЬФРАМА, СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА ИЛИ ПОДЛОЖКИ КАТАЛИЗАТОРА | 2009 |

|

RU2440299C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ НА ОСНОВЕ ОРТОКОБАЛЬТАТОВ ИТТРИЯ-ГАДОЛИНИЯ | 2014 |

|

RU2637939C2 |

| Катализатор для окисления аммиака | 1979 |

|

SU856540A1 |

| Способ активирования железооксидного катализатора для окисления аммиака | 1988 |

|

SU1659095A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ, НИОБИЯ И ОЛОВА, СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ДЛЯ КАТАЛИЗА | 2014 |

|

RU2673295C2 |

Сущность изобретения продукт - KI состава, % оксид иттрия 21-27, оксид бериллия 5-8, пероксид бария 8-11, оксид меди (I) 27-33, оксид меди (It) остальное КТ получают смешением указанных оксидов в этиловом спирте, формуют и поокаливают, поднимая температуру со скоростью 300°С/ч, выдерживают при этой температуре, охлаждают со скоростью 50-70°С/чдо 300°С и затем до комнатной температуры. Характеристика: увеличение селективности и термостойкости. 1 табл

Зависимость технологических параметров работы катализатора от его состава

1

2

3 4 5 6 7 8 9

10 11

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1991-01-22—Подача