Изобретение относится к составам катализаторов, предназначенных для окисления молекулярного азота его кислородными соединениями.

Образовавшиеся оксиды азота используются для получения других соединений азота, в основном в производстве азотной кислоты.

В настоящее время в промышленности оксиды азота получаются в основном путем окисления аммиака кислородом воздуха до оксида азота (II) на катализаторах при 800 - 900oC [1].

Недостатком способа являются многостадийность процесса, использование дорогостоящего сырья - аммиака и дефицитных и дорогих платиноидных катализаторов.

Известен способ получения оксидов азота из азота и кислорода в плазменной печи, поверхность которой покрыта катализатором, ускоряющим реакцию взаимодействия азота и кислорода [2].

В качестве катализаторов используют трехокись молибдена (MoO3) и трехокись вольфрама (WO3).

Выход оксида азота в процессе составляет 2 - 4 об.%.

Недостатком данного способа являются высокая температура процесса окисления молекулярного азота (3000 - 3500 K) и использование в качестве катализаторов оксидов редких металлов.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является катализатор по патенту [3].

Суть способа состоит в том, что молекулярный азот нитрозных газов окисляют кислородными соединениями азота до оксидов азота на сетчатых платиноидных катализаторах, а также оксидных катализаторах на основе термостойких и редких металлов, например кобальта, никеля, железа и других или их смесей, при температурах 500 - 700oC.

Недостатком данного способа является использование в процессе окисления азота дорогих и дефицитных металлов.

Целью настоящего изобретения является снижение материальных и энергетических затрат на производство оксидов азота путем снижения стоимости катализатора без ухудшения его качества.

Цель достигается тем, что для окисления молекулярного азота соединениями связанного азота используется катализатор, содержащий в качестве оксида термостойкого металла оксид железа (III) и дополнительно оксиды металлов, выбранных из группы, включающей алюминий хром, магний, ванадий, церий, цезий, кальций, висмут, бор, лантан, титан, медь, барий, цирконий, марганец, кадмий, иттрий, стронций, молибден, галлий, при следующем соотношении компонентов, вес.%:

оксид железа (III) 75-96,5

оксиды металлов, выбранных из вышеупомянутой группы, - остальное.

Отличительным признаком заявленного катализатора является содержание в нем в качестве основного компонента (до 96,5%) дешевого и недефицитного оксида железа (III). Причем физико-химические и физико-механические свойства катализатора не ухудшаются против аналогичных свойств прототипа.

Диапазон содержания вводимых добавок (промоторов) к основному компоненту выбран из соображений сохранения его высокой селективности и активности к процессу окисления молекулярного азота и сохранения при этом высоких показателей его физико-химических свойств.

Пример 1. Приготовлен катализатор окисления молекулярного азота состава, вес.%: Fe2O3-76,0; Zn - 16,0; Bi2O3 - 8,0.

Для приготовления использовались кристаллические нитраты, причем на 1 кг катализатора бралось

Fe(NO3)3•9H2O - 3838 г

Zn(NO3)2•6H2O - 587 г

Bi(NO3)3•9H2O - 191,3 г

Нитраты перемешивали и нагревали с целью из разложения до оксидов металлов. Полученную массу выдерживали при 500oC в течение 3-х часов, таблетировали и затем прокаливали при 700oC.

Испытания на активность проводили на промышленном контактном аппарате производства неконцентрированной азотной кислоты (d=2,9 м).

В аппарате устанавливалась каталитическая система из 2-х катализаторов:

1-я ступень - Pt-сетка (катализатор окисления аммиака кислородом воздуха),

2-я ступень - оксидный катализатор указанного выше состава для окисления молекулярного азота.

Нагрузка по аммиачно-воздушной смеси на 1-ю ступень составляла 10573 м3/час при содержании 10,15 об.% аммиака (сухой газ).

После конверсии аммиака на 1-ой ступени (α = 96,4%) общий объем газа составил 10841 м3/час при содержании NO 1034,5 м3/час.

В горячий нитрозный газ вводится поток газовой смеси с окислителем в общем количестве 2656,2 м3/час при содержании кислородных соединений азота 125,85 м3/час.

Объем оксидного катализатора составлял 0,7 м3, что обеспечивало объемную скорость газа около 20000 час-1 без учета порозности.

Газовая смесь имела состав:

H2O - 2140,1 м3/час, 15,86 об.%

N2 - 9104,3 м3/час, 64,45 об.%

O2 - 1092,8 м3/час, 8,10 об.%

HNO3 - 125,3 м3/час, 0,93 об.%

NO - 1034,5 м3/час, 7,66 об.%

Итого - Σ 13497,7 м3/час, 100,000 об.%

Газ проходил через слой оксидного катализатора, где протекали реакции:

2HNO3+N2=3NO+NO2+H2O, (1)

4HNO3=4NO2+2H2O+O2. (2)

Выходящий из реактора газ имел состав:

H2O - 2203,0 м3/час, 16,18%

N2 - 9048,6 м3/час, 66,44%

O2 - 1096,4 м3/час, 8,04%

NO2 - 70,1 м3/час, 0,52%

NO - 1201,7 м3/час, 8,82%

Итого - Σ 13619,9 м3/час, 100,00%

Температура нитрозных газов по слою катализатора снижалась от 800oC до 500 - 520oC.

Расчет материального баланса контактного узла и показателей процесса производился на компьютере на основании расхода газовых потоков и химических анализов соединений связанного азота в них.

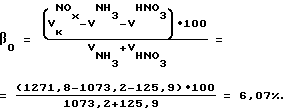

Из балансов объемов газов, введенных в реактор, и на выходе из него следует, что чистый прирост соединений азота за счет окисленного молекулярного азота вычислялся по зависимости

Причем степень использования паров HNO3 составляет по реакции (1) 88,56%, по реакции (2) 11,44%.

Нужно отметить, что реальный прирост соединений азота выше, т.к. часть аммиака теряется на 1-ой ступени, превращаясь в азот (α = 96,4). С учетом этого фактора прирост соединений азота на 2-ой ступени реакции составляет

Пример 2. Аналогично указанному в примере 1 приготовлен катализатор, содержащий, вес.%: Fe2O3 - 95; CeO2 - 2,75; CuO - 1,25; Cs2O - 1,0.

Испытания этого образца катализатора также проведены в промышленных условиях, описанных в примере 1.

Расход газа по основному ходу (ABC) составляет V = 11790 м3/час при 10,09% NH3, а степень конверсии аммиака до NO - 92%. Температура конверсии 800 - 810oC, давление - атмосферное. По боковому вводу (перед вторым слоем катализатора) - 4576 м3/час при содержании паров HNO3 298,6 м3/час.

Состав смеси этих двух потоков перед катализатором II ступени:

H2O - 3962,0 м3/час, 23,77 об.%

N2 - 10080,6 м3/час, 60,50 об.%

O2 - 1227,6 м3/час, 7,37 об.%

HNO3 - 298,6 м3/час, 1,79 об.%

NO - 1094,4 м3/час, 6,57 об.%

Итого - Σ 16663,2 м3/час, 100,00 об.%

После прохождения слоя катализатора и протекания реакций окисления N2 состав газовой смеси следующий:

H2O - 4111,3 м3/час, 24,26 об.%

N2 - 9952,1 м3/час, 58,71 об.%

O2 - 1238,1 м3/час, 7,30 об.%

NO2 - 170,2 м3/час, 1,00 об.%

NO - 1479,8 м3/час, 8,73 об.%

Итого - Σ 16951,5 м3/час, 100,00 об.%

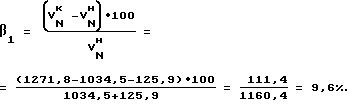

По балансам объемов газов чистый прирост соединений азота составил 10,9%, причем степень использования паров HNO3 составляла по реакции (1) 86,04%, по реакции (2) 13,96%.

Температура конверсии понижалась от 780 - 800 до 490 - 500oC.

Пример 3. По режиму, изложенному в примере 1, приготовлен катализатор состава: 90% Fe2O3; 5% CaO и 5% ZrO2.

Образец катализатора испытывался в лабораторных условиях. В реактор из кварцевого стекла (d=25 мм) загружался приготовленный образец катализатора диаметром зерна 2 - 3 мм в количестве 40 см3.

Необходимая температура в реакционной зоне обеспечивалась внешним обогревом электропечью.

Сверху через головку аппарата подавался поток воздуха, в количестве 300 л/час. Он перед слоем катализатора смешивался со вторым, боковым потоком газа с окислителем (кислотные соединения азота) в количестве 113,7 л/час. Смешанный поток проходил через слой катализатора при падающих температурах 640 - 500oC.

На основании замеров расхода воздуха и анализа содержания паров HNO3 до катализатора и оксидов азота после него рассчитывались на компьютере материальный баланс опыта и его показатели.

Состав смеси газов до катализатора:

H2O - 4,9 л/час, 1,19%

N2 - 319,9 л/час, 77,33%

O2 85,1 л/час 20,56%

HNO3 - 3,8 л/час, 0,92%

NO - 0 л/час, 0

Итого - Σ 413,7 л/час, 100,00%

Состав смеси газов на выходе из аппарата (после слоя катализатора):

H2O - 6,8 л/час, 1,63%

N2 - 319,0 л/час, 76,48%

O2 - 85,5 л/час, 20,51%

NO2 - 2,8 л/час, 0,68%

NO - 2,9 л/час, 0,70%

Итого - Σ 417,0 л/час, 100,00%

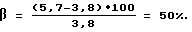

Чистый пророст соединений азота составляет

Степень превышения HNO3 по реакции (1) 51,3%, по реакции (2) 48,7%.

Пример 4. Образец катализатора, приготовленный в соответствии с примером 1, содержал Fe2O3 - 92,0%; MgO - 7,5%; V2O5 - 0,5%, использовался в лабораторных условиях, описанных в примере 3.

Состав смеси газов до катализатора:

H2O - 5,88 л/час, 1,42%

N2 - 319,95 л/час, 77,01%

O2 - 85,05 л/час, 20,47%

HNO3 - 4,55 л/час, 1,10%

NO - 0, 0

Итого - Σ 415,43 л/час, 100,00%

Газ на выходе из аппарата имел состав:

H2O - 8,15 л/час, 1,94%

N2 - 318,95 л/час, 76,06%

O2 - 85,69 л/час, 20,43%

NO2 - 3,55 л/час, 0,85%

NO - 2,99 л/час, 0,71%

Итого - Σ 419,33 л/час, 100,00%

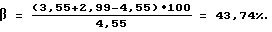

Прирост соединений азота составляет

Степень превращения HNO3 по реакции (1) 43,81%, по реакции (2) 56,19%.

Во всех проведенных примерах при химическом анализе проб отходящего газа содержания паров HNO3 не обнаружено. Это относится как к промышленным, так и к лабораторным условиям.

Предлагаемый катализатор может быть использован для окисления молекулярного азота его кислородными соединениями под атмосферным и повышенным давлением в присутствии оксидов азота, аммиака, водяных паров и кислорода в количественных пределах, ограниченных возможностью протекания химических реакций между ними и парами азотной кислоты или продуктами их распада.

Литература

1. М.М.Караваев, А.П.Засорин, Н.Ф.Клещев. Каталитическое окисление аммиака, М., Химия, 1983, 231.

2. Заявка Франции N 2451888, C 01 B 21/20, 21/40, фирма Electricite de France, заявл. 21.03.79, публ. 21.11.80.

3. Патент РФ N 2070865 от 27.12.96, приоритет 19.07.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА | 2000 |

|

RU2156730C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142306C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ АЗОТНОЙ КИСЛОТЫ В ВОЗДУХЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2517977C1 |

| Способ получения хлорида железа (III) | 2021 |

|

RU2765685C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527281C1 |

| Способ очистки потоков насыщенных углеводородов от примесей | 2021 |

|

RU2760126C1 |

Изобретение касается состава катализатора для процесса окисления молекулярного азота его кислородными соединениями. Заявляемый катализатор содержит в качестве основного компонента (75-96,5%) дешевый и недефицитный оксид железа (III) и дополнительно оксиды металлов, выбранных из группы, включающей алюминий, хром, магний, ванадий, церий, цезий, кальций, висмут, бор, лантан, титан, медь, барий, цирконий, марганец, кадмий, иттрий, стронций, молибден, галлий. Изобретение позволяет снизить себестоимость производства оксидов азота путем снижения стоимости катализатора без ухудшения его качества.

Катализатор для окисления молекулярного азота соединениями связанного азота под атмосферным и повышенным давлением, содержащий термостойкий оксид железа (III) и дополнительно оксиды металлов, отличающийся тем, что в качестве дополнительных оксидов металлов используют оксиды металлов, выбранных из группы, включающей алюминий, хром, магний, ванадий, церий, цезий, кальций, висмут, бор, лантан, титан, медь, барий, цирконий, марганец, кадмий, иттрий, стронций, молибден, галлий при следующем содержании компонентов, вес.%:

Оксид железа (III) - 75-96,5

Оксиды металлов, выбранных из вышеупомянутой группы - Остальное

| RU 2070865 C1, 27.12.96 | |||

| GB 1176697 A1, 07.01.70 | |||

| GB 1364001 A, 21.08.74 | |||

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

Авторы

Даты

1999-06-10—Публикация

1997-07-09—Подача