Изобретение относится к области производства листового материала, а точнее к устройствам для размотки рулонов ленты с барабана. Наиболее эффективно изобретение может быть использовано в линиях тру- боэлектросварочных агрегатов.

Известно устройство для размотки, содержащее вал, на консольной части которого размещен разжимной барабан, стопорный механизм, связанный с тормозом барабана, и обгонная муфта 1.

Недостатком известного устройства является накопление зазоров между витками рулона в процессе размотки, вследствие того, что привод вращения вала создает постоянный момент торможения.

Наиболее близким по технической сущности является разматывающее устройство. содержащее установленный в подшипниковых опорах станины приводной вал, барабан, смонтированный на ордном конце вала и узел торможения, выполненный в виде

колодочного тормоза с тормозным шкивом, связанного посредством системы рычагов с силовым цилиндром 2.

Недостаток известной конструкции устройства для размотки заключается в том, что к валу разжимного барабана во время размотки ленты прикладывается постоянный момент торможения, средний для разных диаметров рулонов, при котором между витками рулона возникают усилия трения покоя, т.е. сохраняется то положение рулона, в котором он поступил на размотку. Вследствие этого в процессе размотки возможно постепенное накопление зазоров, между витками, что приводит к распушива- нию рулона, а следовательно, к снижению качества размотки.

При этом для получения на валу постоя н - ного тормозного момента предусматривается специальный привод, требующий дополнительной настройки при переходе на режим экстремального торможения для вы

Ч СЛ О

-N

ю

00

борки накопленных зазоров между витками в процессе размотки, что увеличивает энергоемкость процесса и трудоемкость обслуживания устройства.

Кроме того, наличие постоянного кон- такта колодок с тормозным барабаном делает невозможным проведение на этом устройстве ускоренной размотки рулона, т.к. постоянное трение колодок о барабан при такой размотке приводит к ускоренно- му их износу, что отрицательно скажется на качестве размотки.

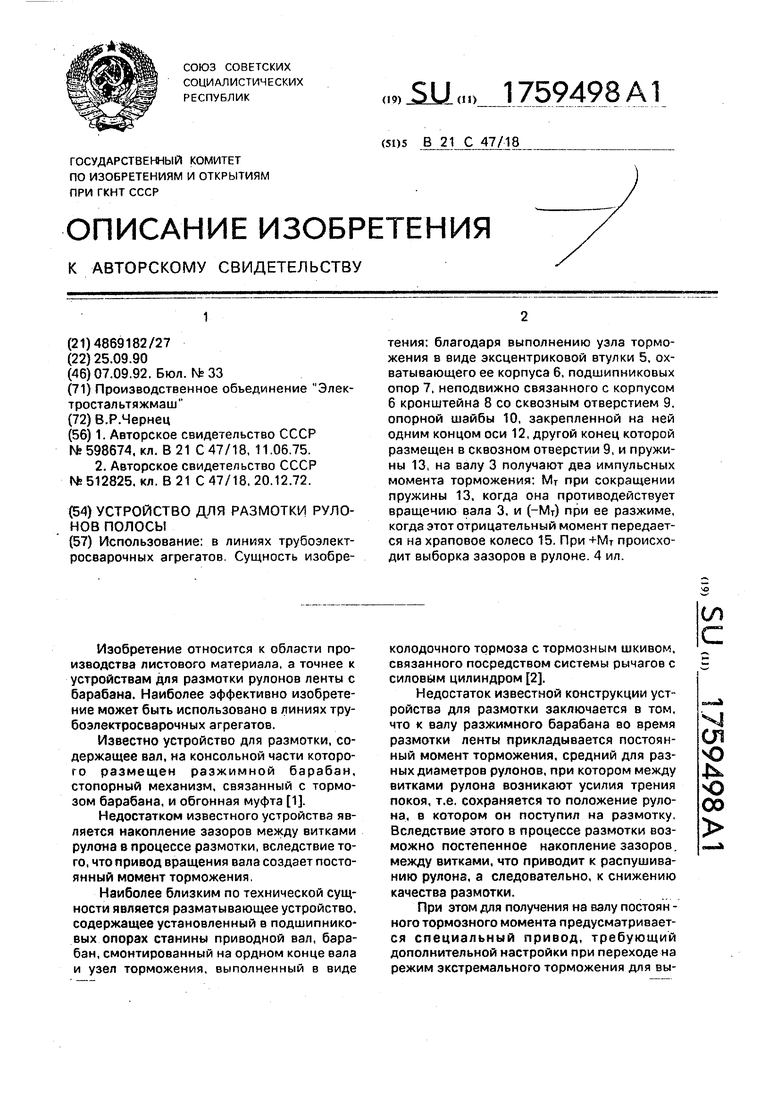

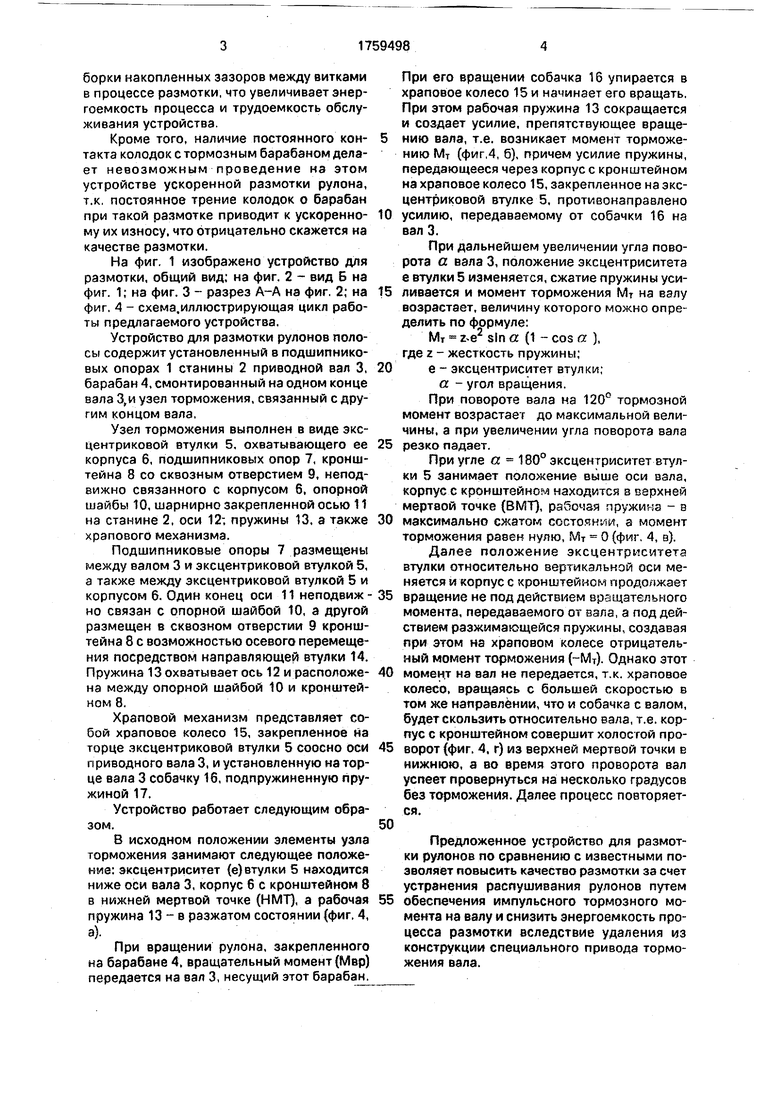

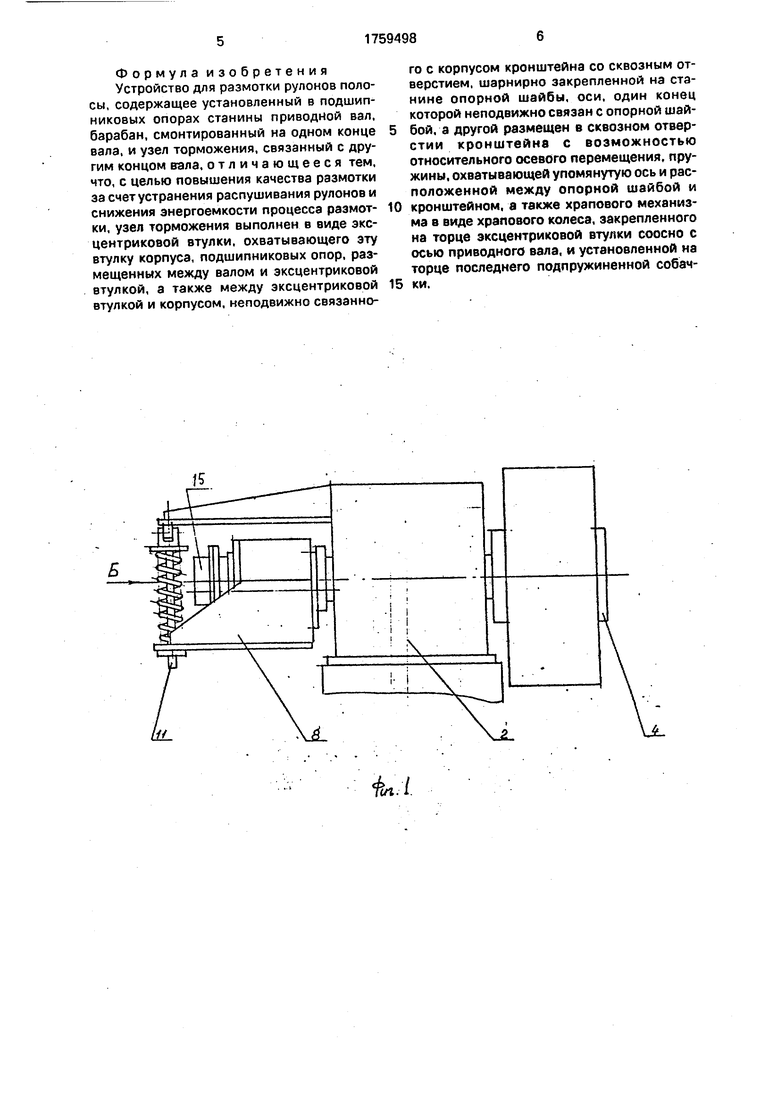

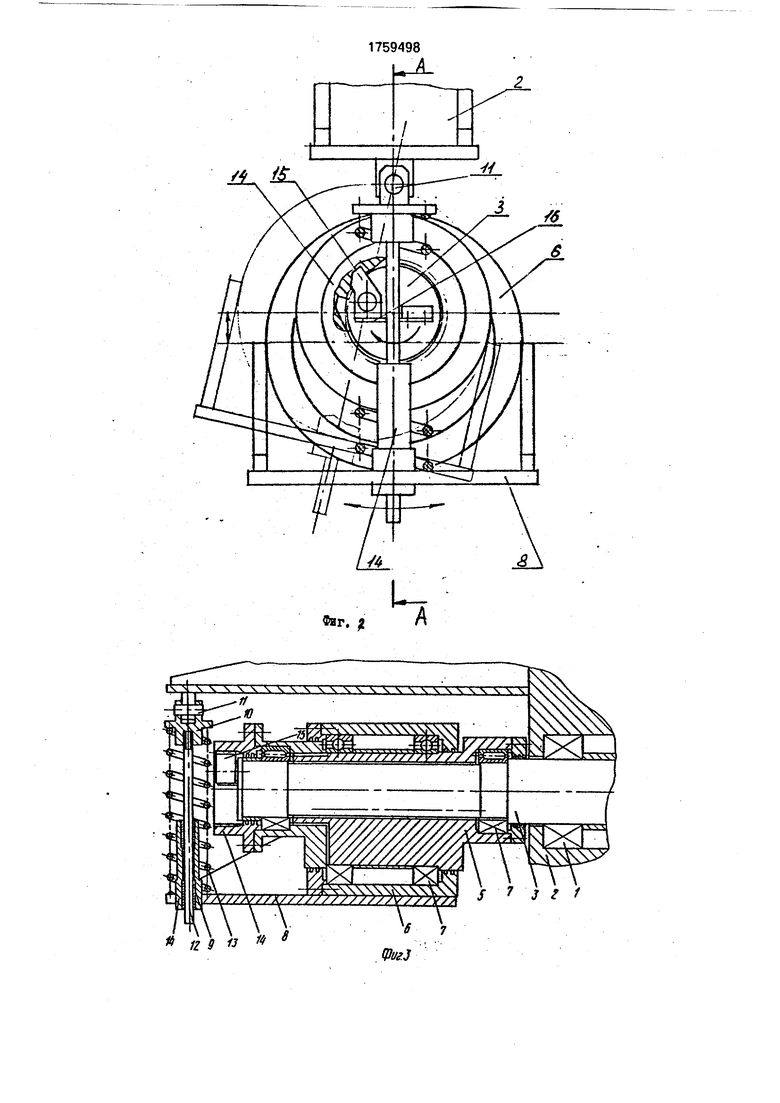

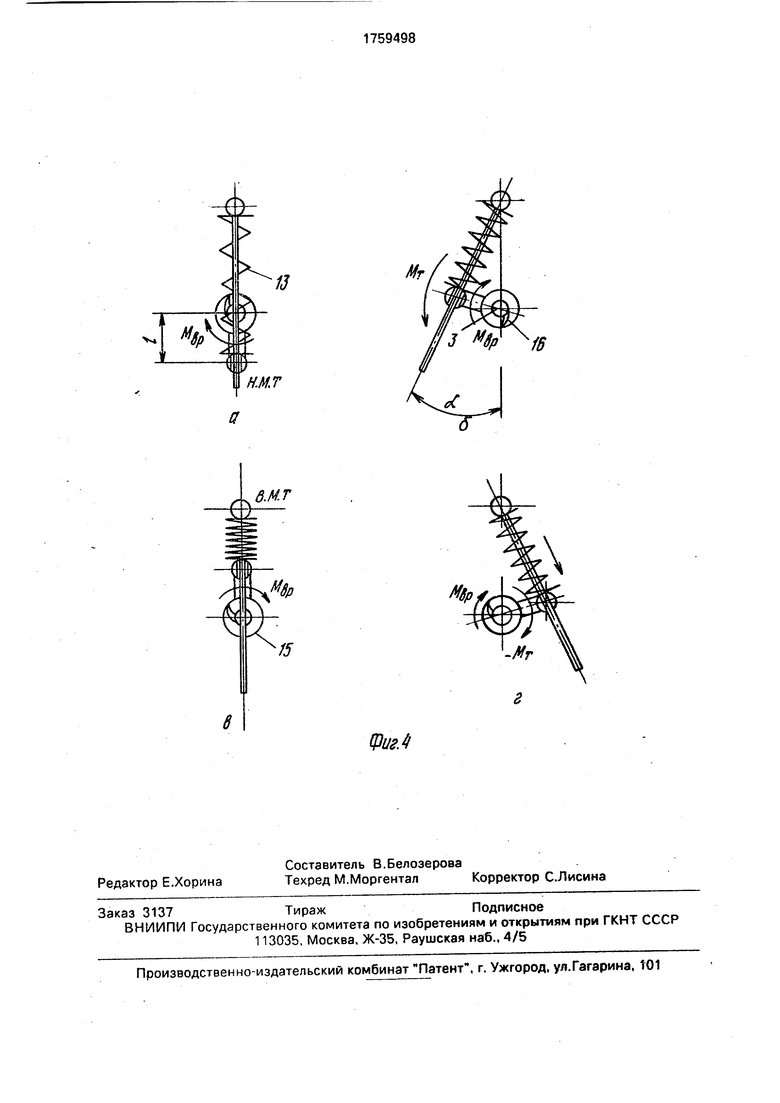

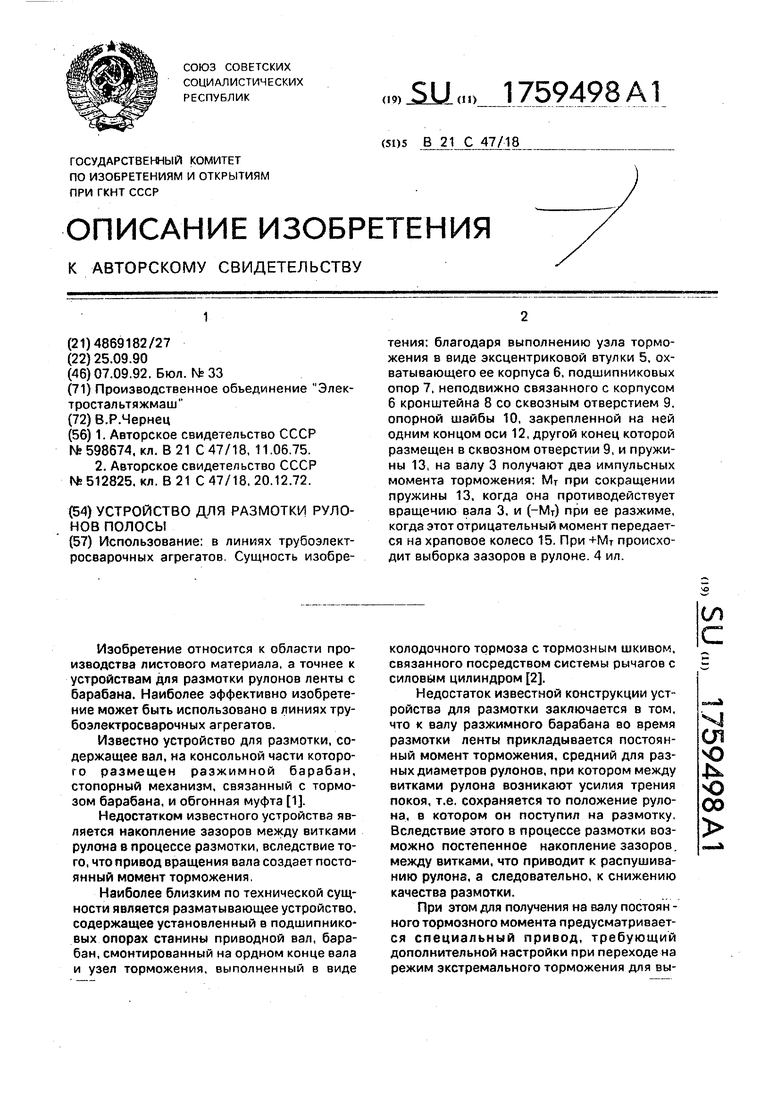

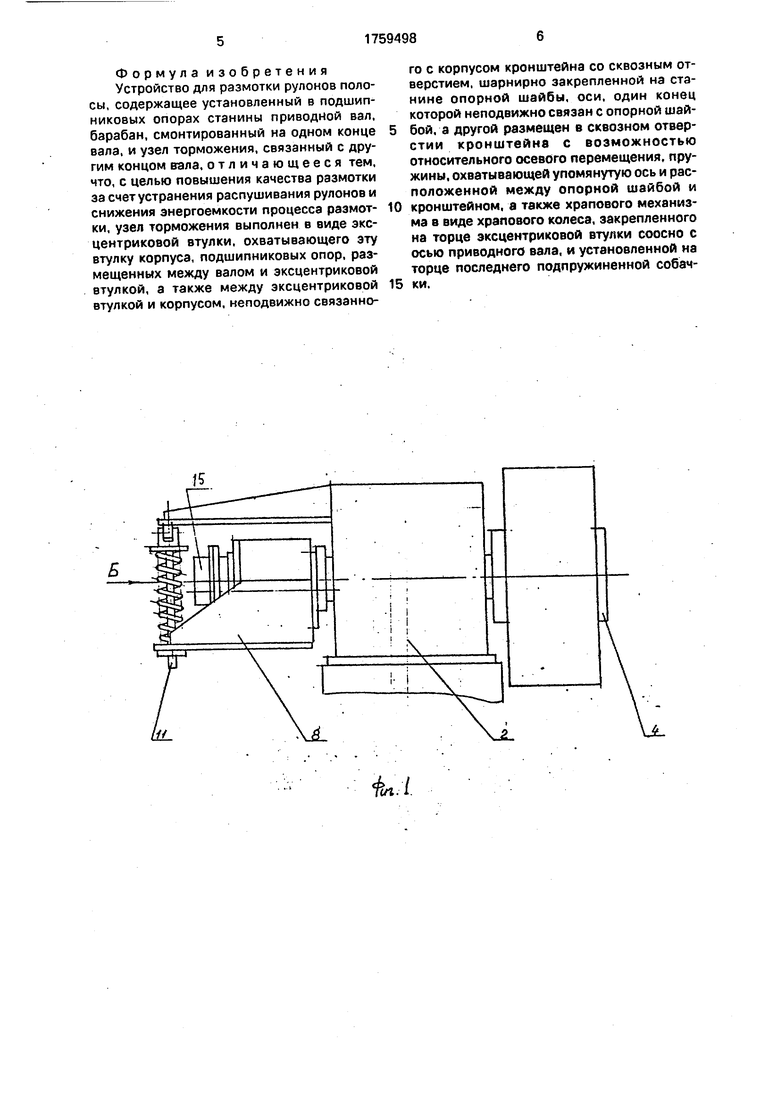

На фиг. 1 изображено устройство для размотки, общий вид; на фиг. 2 - вид Б на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. А - схема.иллюстрирующая цикл работы предлагаемого устройства.

Устройство для размотки рулонов полосы содержит установленный в подшипниковых опорах 1 станины 2 приводной вал 3, барабан 4, смонтированный на одном конце вала 3,и узел торможения, связанный с другим концом вала,

Узел торможения выполнен в виде эксцентриковой втулки 5, охватывающего ее корпуса 6, подшипниковых опор 7, кронштейна 8 со сквозным отверстием 9, неподвижно связанного с корпусом б, опорной шайбы 10, шарнирно закрепленной осью 11 на станине 2, оси 12-, пружины 13, а также храпового механизма.

Подшипниковые опоры 1 размещены между валом 3 и эксцентриковой втулкой 5, а также между эксцентриковой втулкой 5 и корпусом 6. Один конец оси 11 неподвиж - но связан с опорной шайбой 10, а другой размещен в сквозном отверстии 9 кронштейна 8 с возможностью осевого перемещения посредством направляющей втулки 14. Пружина 13 охватывает ось 12 и расположе- на между опорной шайбой 10 и кронштейном 8.

Храповой механизм представляет собой храповое колесо 15, закрепленное на торце эксцентриковой втулки 5 соосно оси приводного вала 3, и установленную на торце вала 3 собачку 16, подпружиненную пружиной 17,

Устройство работает следующим образом.

В исходном положении элементы узла торможения занимают следующее положение: эксцентриситет (е) втулки 5 находится ниже оси вала 3, корпус 6 с кронштейном 8 в нижней мертвой точке (НМТ), а рабочая пружина 13 - в разжатом состоянии (фиг. 4,

а).

При вращении рулона, закрепленного на барабане 4. вращательный момент (Мер) передается на вал 3, несущий этот барабан.

При его вращении собачка 16 упирается в храповое колесо 15 и начинает его вращать, При этом рабочая пружина 13 сокращается и создает усилие, препятствующее вращению вала, т.е. возникает момент торможению Мт (фиг,4, б), причем усилие пружины, передающееся через корпус с кронштейном на храповое колесо 15, закрепленное на эксцентриковой втулке 5, противонаправлено усилию, передаваемому от собачки 16 на вал 3.

При дальнейшем увеличении угла поворота а вала 3, положение эксцентриситета е втулки 5 изменяется, сжатие пружины усиливается и момент торможения Мт на валу возрастает, величину которого можно определить по формуле:

Мт z-e2 sin a (1 - cos a ), где г - жесткость пружины;

е - эксцентриситет втулки; а. - угол вращения.

При повороте вала на 120° тормозной момент возрастает до максимальной величины, а при увеличении угла поворота вала резко падает.

При угле а - 180° эксцентриситет втулки 5 занимает положение выше оси вала, корпус с кронштейном находится в верхней мертвой точке (ВМТ), рабочая пружина - в максимально сжатом состоянии, а момент торможения равен нулю, Мт 0 (фиг, 4, в).

Далее положение эксцентриситета втулки относительно вертикальной оси меняется и корпус с кронштейном продолжает вращение не под действием вращательного момента, передаваемого от вала, а под действием разжимающейся пружины, создавая при этом на храповом колесе отрицательный момент торможения (-Мт). Однако этот момент на вал не передается, т.к. храповое колесо, вращаясь с большей скоростью в том же направлении, что и собачка с валом, будет скользить относительно вала, т.е. корпус с кронштейном совершит холостой про- ворот (фиг. 4, г) из верхней мертвой точки в нижнюю, а во время этого лроворота вал успеет провернуться на несколько градусов без торможения. Далее процесс повторяется.

Предложенное устройство для размотки рулонов по сравнению с известными позволяет повысить качество размотки за счет устранения распушивания рулонов путем обеспечения импульсного тормозного момента на валу и снизить энергоемкость процесса размотки вследствие удаления из конструкции специального привода торможения вала.

Формула изобретения Устройство для размотки рулонов полосы, содержащее установленный в подшипниковых опорах станины приводной вал, барабан, смонтированный на одном конце вала, и узел торможения, связанный с другим концом вала, отличающееся тем, что, с целью повышения качества размотки за счет устранения распушивания рулонов и снижения энергоемкости процесса размотки, узел торможения выполнен в виде эксцентриковой втулки, охватывающего эту втулку корпуса, подшипниковых опор, размещенных между валом и эксцентриковой втулкой, а также между эксцентриковой втулкой и корпусом, неподвижно связанного с корпусом кронштейна со сквозным отверстием, шарнирно закрепленной на станине опорной шайбы, оси. один конец которой неподвижно связан с опорной шайбой, а другой размещен в сквозном отверстии кронштейна с возможностью относительного осевого перемещения, пружины, охватывающей упомянутую ось и расположенной между опорной шайбой и

кронштейном, а также храпового механизма в виде храпового колеса, закрепленного на торце эксцентриковой втулки соосно с осью приводного вала, и установленной на торце последнего подпружиненной собачки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| РОЛИКОВЫЕ КОНЬКИ | 1991 |

|

RU2010584C1 |

| Устройство для размотки рулонного материала | 1986 |

|

SU1315373A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Ручная волновая лебедка | 1981 |

|

SU1087456A1 |

| Устройство для размотки рулонов полосы | 1991 |

|

SU1785461A3 |

| ТРАНСПОРТНОЕ СРЕДСТВО, ПРИВОДИМОЕ В ДЕЙСТВИЕ МУСКУЛЬНОЙ СИЛОЙ ЧЕЛОВЕКА | 1991 |

|

RU2017647C1 |

Использование: в линиях трубоэлект- росварочных агрегатов. Сущность изобретения: благодаря выполнению узла торможения в виде эксцентриковой втулки 5, охватывающего ее корпуса 6. подшипниковых опор 7, неподвижно связанного с корпусом 6 кронштейна 8 со сквозным отверстием 9, опорной шайбы 10, закрепленной на ней одним концом оси 12, другой конец которой размещен в сквозном отверстии 9, и пружины 13, на валу 3 получают два импульсных момента торможения: Мт при сокращении пружины 13. когда она противодействует вращению вала 3, и (-Мт) при ее разжиме, когда этот отрицательный момент передается на храповое колесо 15. При +МТ происходит выборка зазоров в рулоне. 4 ил.

N

,

НМТ

влг

в

Mr

Фиг. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разматывающее устройство | 1975 |

|

SU598674A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разматывающее устройство | 1974 |

|

SU512825A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-25—Подача