1

(21)4828730/08

(22) 24.05.90

(46) 07.09.92. Бюл. № 33

(71)Запорожский машиностроительный институт им. В. Я. Чубаря

(72)И. В. Рябов, Б. Н. Левченко и А. Н. Донцов

(56) Авторское свидетельство СССР № 477809, кл. В 23 Н 1 /00, 1972.

(54) СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

(57) использование: электроконтактная обработка деталей из титановых сплавов. Сущность изобретения: рабочую жидкость с температурой 10-30°С прокачивают через рабочую зону со скоростью 30-100 м/с и расходом 1-4,5 л/с. В зоне обработки избыточное давление жидкости равно 0,2-5 атм. 1 пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ | 1994 |

|

RU2074795C1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2004 |

|

RU2288087C2 |

| Устройство для электроэрозионного разрезания пакета труб | 1991 |

|

SU1809575A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2028886C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА ИЛИ НИТРИДОВ СОЕДИНЕНИЙ ТИТАНА С МЕТАЛЛАМИ | 2011 |

|

RU2467098C1 |

Изобретение относится к машиностроению, в частности к электроконтактным методам обработки токопроводящих материалов, и может быть использовано при обработке титановых сплавов короткой дугой.

Целью изобретения является повышение качества обработки поверхности деталей и производительности за счет уменьшения глубины дефектного слоя.

Для этого способ электроконтактной обработки короткой дугой осуществляют при избыточном давлении рабочей жидкости в закрытой камере, при этом обработка осуществляется при величине избыточного давления 0,2-5 атм с одновременной подачей охлажденной до 10-30°С рабочей жидкости в зону обработки со скоростью 30-100 м/с и расходом 1-4,5 л/с из расчета 1 л/с на 1 см3/с съема материала припуска.

Электроэрозионная обработка короткой дугой труднообрабатываемых титановых сплавов при величине избыточного

давления 0,2-5 атм, расходе и скорости рабочей жидкости соответственно 1-4,5 л/с и 30-100 м/с и ее температуре 10-30°С уменьшает шероховатость поверхности до 20-25 мкм и глубину дефектного слоя до 0,03-0,05 мм за счет стабилизации процесса горения дуги. Это объясняется тем, что газы, выделяющиеся при обработке вследствие избыточного давления, растворяются в рабочей жидкости, охлажденной до 10-30°С, а за счет того, что жидкость подается со скоростью 30-100 м/с и расходом 1-4,5 л/с, исключается возможность перенасыщения ее растворенными в ней газами, так как происходит интенсивное обновление ее новыми порциями. В результате указанных явлений использование предложенного способа обеспечивает работу инструмента с межэлектродным зазором 0,01-0,02 мм и менее, что с одной стороны обеспечивает получение максимальной производительности устройства, реализующего способ, а с другой стороны позволяет обеспечить высоСО

с

vj

сл

Ю СЛ vj VI

кое качество обрабатываемой поверхности, так как дуга между диском-инструментом и обрабатываемой деталью работает стабильно и не плывет.

Парогазовая составляющая, образующаяся в межэлектродном зазоре, стремится расширить площадь эрозионного промежутка, что приводит к миграции анодного пятна дуги за пределы площади, ограниченной глубиной обработки и подачей. С целью растворения и поглощения парогазовой составляющей рабочей жидкостью (вода с антикоррозионными добавками) обработку производят при избыточном давлении охлажденной рабочей жидкости с интенсивной се заменой о зоне . Расход жидкости, скорость течения и ее температура влияют на скорость растворения и поглощения парогазовой составляющей и, в частности, зависят от производительности процесса (скорости сьема припуска), т.к. с увеличением объема снимаемого припуска объем парогазовой составляющей увеличивается. Непрерывное обновление рабочей жидкости в зоне обработки исключает возможность перенасыщения ее растворенными в ней газами, а также перегрева.

Избыточное давление рабочей жидкости, ее температура, скорость протекания и расход по разному влияют на процесс электроэрозионной обработки короткой дугой. Увеличение избыточного давления рабочей жидкости и ее расхода приводит к ограничению эрозионного промежутка в пределах глубины обработки и подачи и при равенстве избыточного давления рабочей жидкости в камере давлению в межэлектродном зазоре (давление короткой дуги) дуга локализуется в пределах эрозионного промежутка, ограниченного глубиной обработки и подачей. Увеличение скорости протекания рабочей жидкости и снижение ее температуры интенсифицируют процесс поглощения парогазовой составляющей. Поэтому изменение избыточного давления рабочей жидкости, ее расхода и скорость протекания рабочей жидкости, а также ее температура не зависят друг от друга.

Они не зависят и от изменения электрических параметров, т.к. физические параметры низкотемпературной плазмы короткой дуги стабильны в принятых пределах заданных режимов обработки (глубины обработки, подачи и скорости вращения детали).

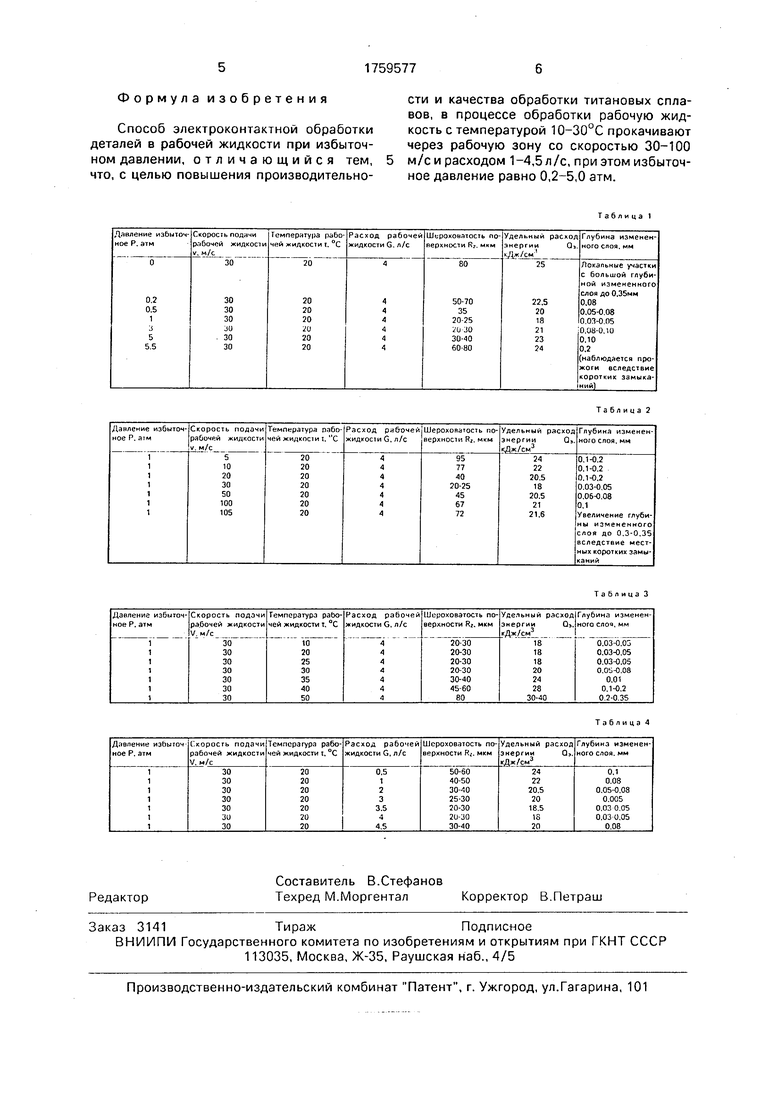

Пример. Способ электроконтактной обработки заготовок был опробирован на модернизированном серийно выпускаемом станке ЗМ151-Ф2 при обработке заготовок из титанового сплава ВТ5.

Модернизация станка заключалась в следующем: дополнительно станок был оборудован герметичной камерой и насосом с регулятором потока жидкости, устройством охлаждения и очистки рабочей жидкости.

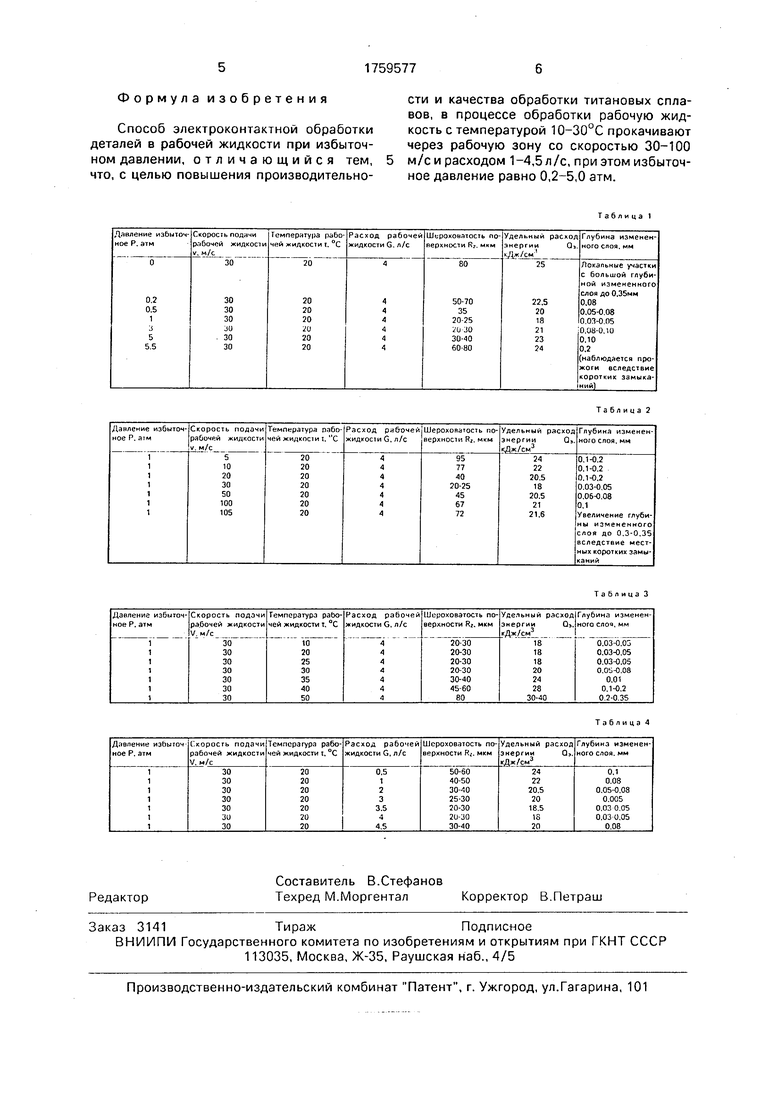

Обработка заготовки производилась на различных режимах, данные о которых и полученные результаты приведены в табл. 1 -4.

Обработка заготовки из титанового

сплава ВТ5 производилась следующим образом.

К вращающейся заготовке на расстоянии 0,01-0,02 мм и менее подводится вращающийся диск инструмент, па который подавалось выпрямленное напряжение 20- 30 В. В камере создавали и поддерживали избыточное давление в пределах 0-5,5 атм,

расход рабочей жидкости 0,5-4,5 л/с, ее температуру 10-50°С, подачу рабочей жидкости в зону горения короткой дуги регулировали в пределах 5-105 м/с. Между вращающимся диск-инструментом и обрабатываемой деталью возбуждается и горит короткая дуга, которая обеспечивает с помощью вращающегося диск-инструмента удаление припуска с заготовки с производительностью 4 см /с. Шероховатость поверхности и глубина измененного слоя проверялись после каждого изменения режима обработки детали.

При величине избыточного давления 0 и 5,5 атм, расходе 0,5 и 4,5 л/с, скорости подачи5и105м/с, а также температуре рабочей жидкости выше 30°С качество обрабатываемой поверхности заготовки ухудшалось, так как увеличивалась величина шероховатости поверхности и глубина

измененного слоя, что объясняется увеличением объема газового пузыря, образовавшегося в зоне горения дуги. Вследствие этого дуга выходит из зоны обработки, в пределах газового пузыря разрушает поверхность детали, в том числе и обработанную, что снижает точность обработки, увеличивает ее шероховатость, при этом увеличивается энергоемкость способа и снижается производительность.

Применение способа обработки деталей по сравнению с известными позволит повысить качество обработки поверхности детали, уменьшить шероховатость поверхности до 20-25 мкм и глубину дефектного слоя до 0,03-0,05 мм, понизить удельный расход энергии в среднем на 28% и повысить производительность труда за счет использования новых режимов операций обработки титановых сплавов.

Формула изобретения

Способ электроконтактнои обработки деталей в рабочей жидкости при избыточном давлении, отличающийся тем, что, с целью повышения производительности и качества обработки титановых сплавов, в процессе обработки рабочую жидкость с температурой 10-30°С прокачивают через рабочую зону со скоростью 30-100 м/с и расходом 1-4,5 л/с, при этом избыточное давление равно 0,2-5,0 атм.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Авторы

Даты

1992-09-07—Публикация

1990-05-24—Подача