Изобретение относится к области лайки, в частности к припоям на основе оксидов, применяемым для пайки керамики с металлом в изделиях, работающих в среде паров натрия.

В настоящее время широко применяются металлокерамические изделия, работающие в среде паров щелочных металлов, в частности натрия. В ряде случаев спай металла с керамикой в таких изделиях должен обладать диэлектрическими свойства. Это достигается путем пайки припоями на основе оксидов. Во многих случаях в процессе пайки нельзя нагревать керамику до температур выше 1000°С из-за потери определен- ных свойств керамики при высоких температурах.

Существует множество припоечных стекол с температурой плавления ниже 1000°С. Однако в них содержатся в больших количествах компоненты, неустойчивые к воздействию паров натрия, к которым прежде всего относятся оксид кремния - см. например, авторское свидетельство СССР N 763297, кл. С 04 В 37/00 от 18.09.80, оксид свинца (см. например, патент Японии № 55- 154345. кл. С 03 С 3/00 от 01.12.80) и оксид фосфора (см. например, авторское свидетельство СССР № 688455, кл. С 03 С 3/16 от 01.10.79).

Припои на основе оксидов, устойчивые к воздействию паров щелочных металлов, имеют высокую температуру плавления, как правило, выше 1300°С (см. например, патент США № 4199704, кл. С 03 С 3/00 от 22.04.80, патент США № 4326038, кл. С 03 С 3/12 от 20.04.82, авторское свидетельство СССР № 1359818, кл. Н 01 С 9/26 от 16.10.85).

XJ

СЛ Ч) 00

За прототип нами взят оксидный припой, содержащий (в % по массе) 34-60 А.0з, 21-31 СаО, 1,4-4,0 В20з, 0,1-1,0 LiaO, атакже оксиды иттрия, циркония и стронция (см. авторское свидетельство СССР № 409976, кл. С 03 С 3/22, 1972 г.). Температура пайки этим припоем лежит в пределах 1250- 1550°С. поэтому его нельзя применять для пайки керамики, максимально допустимая температура нагрева которой 1000°С.

Цель изобретения - снижение температуры пайки при сохранении свойств керамики и обеспечение устойчивости спая к воздействию паров щелочных металлов.

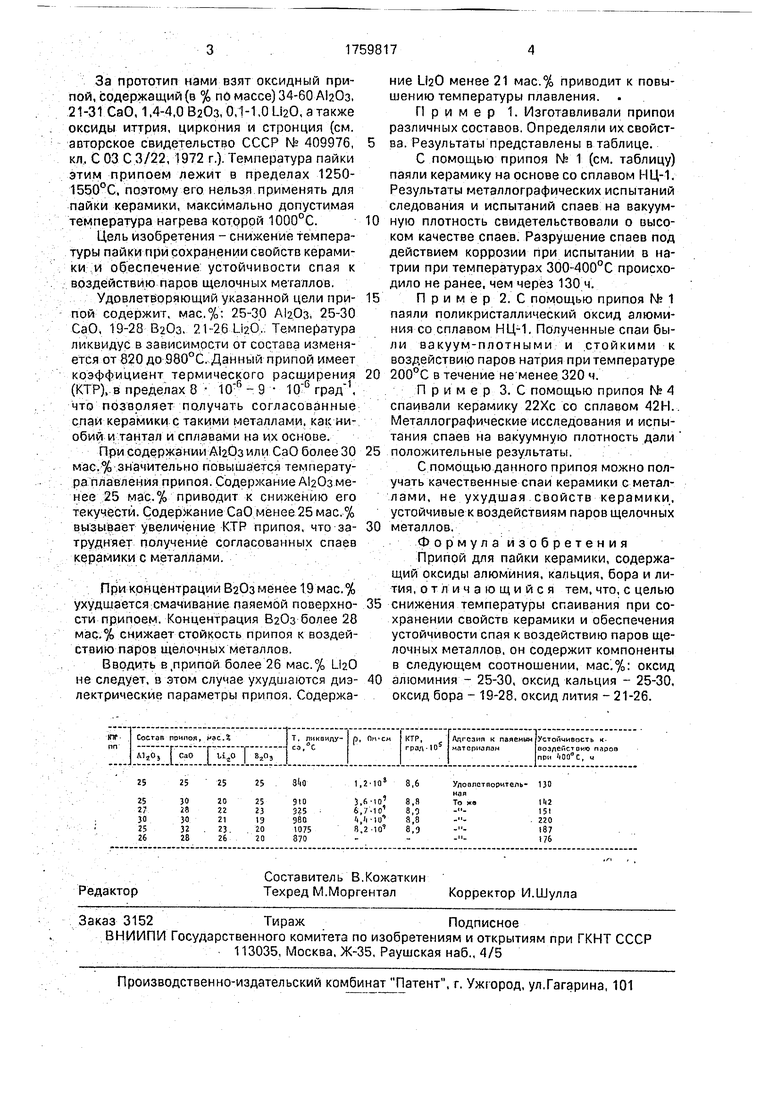

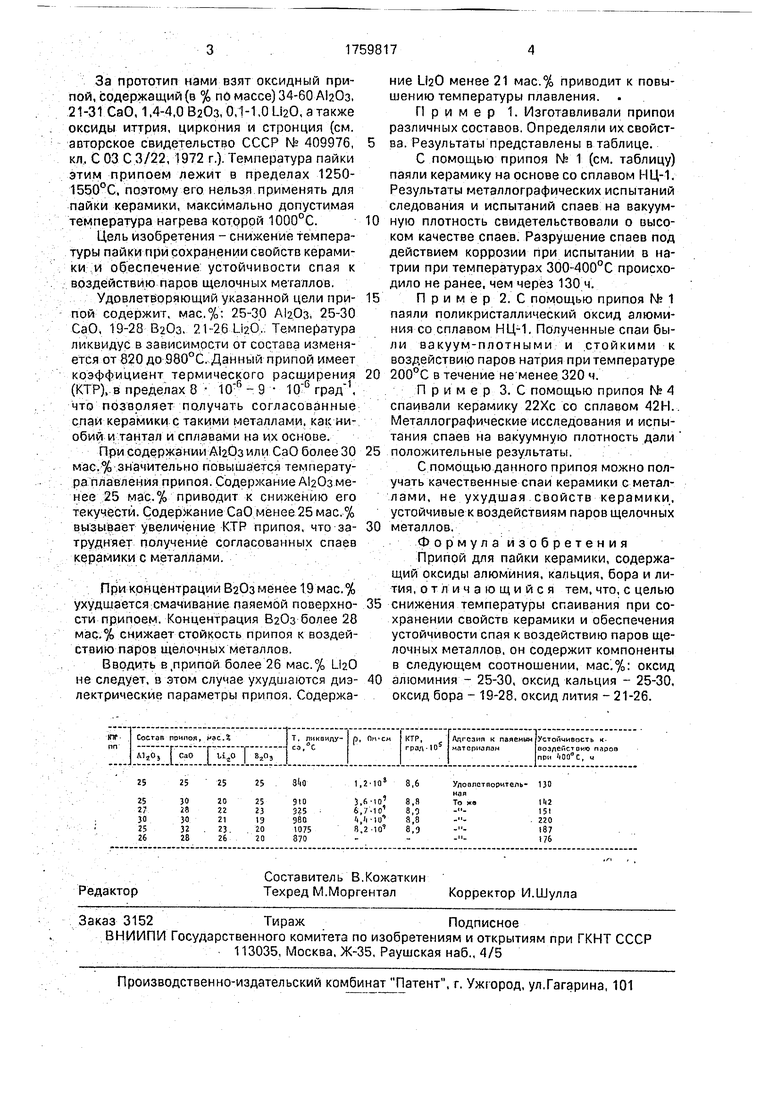

Удовлетворяющий указанной цели припой содержит, мас.%; 25-30 А1аОз, 25-30 СаО, 19-28 В20з. 21-26 Li20. Температура ликвидус в зависимости от состава изменяется от 820 до 980°С. Данный припой имеет коэффициент термического расширения (КТР), в пределах 8 ) - 9 , что позволяет получать согласованные спаи керамики с такими металлами, как ниобий и тантал и сплавами на их основе.

При содержании А120з или СаО более 30 мас.% значительно повышается температура плавления припоя. Содержание А120з менее 25 мас.% приводит к снижению его текучести. Содержание СаО менее 25 мас.% вызывает увеличение КТР припоя, что затрудняет получение согласованных спаев керамики с металлами.

При концентрации В20з менее 19 мас.% ухудшается смачивание паяемой поверхности припоем. Концентрация В20з более 28 мас,% снижает стойкость припоя к воздействию паров щелочных металлов.

Вводить в .припой более 26 мас.% LJ20 не следует, в этом случае ухудшаются диэлектрические параметры припоя. Содержание LI20 менее 21 мас.% приводит к повышению температуры плавления.

Пример 1. Изготавливали припои различных составов. Определяли ихсвойства. Результаты представлены в таблице.

С помощью припоя № 1 (см. таблицу) паяли керамику на основе со сплавом НЦ-1. Результаты металлографических испытаний следования и испытаний спаев на вакуум0 ную плотность свидетельствовали о высоком качестве спаев. Разрушение спаев под действием коррозии при испытании в натрии при температурах 300-400°С происходило не ранее, чем через 130 ч.

5 П р и м е р 2. С помощью припоя № 1 паяли поликристаллический оксид алюминия со сплавом НЦ-1. Полученные спаи были вакуум-плотными и стойкими к воздействию паров натрия при температуре

0 200°С в течение не менее 320 ч.

Пример 3. С помощью припоя № 4 спаивали керамику 22Хс со сплавом 42Н. Металлографические исследования и испытания спаев на вакуумную плотность дали

5 положительные результаты.

С помощью данного припоя можно получать качественные спаи керамики с металлами, не ухудшая свойств керамики, устойчивые к воздействиям паров щелочных

0 металлов.

Формула изобретения Припой для пайки керамики, содержащий оксиды алюминия, кальция, бора и лития, отличающийся тем, что, с целью

5 снижения температуры спаивания при сохранении свойств керамики и обеспечения устойчивости спая к воздействию паров щелочных металлов, он содержит компоненты в следующем соотношении, мас.%: оксид

0 алюминия - 25-30, оксид кальция - 25-30, оксид бора - 19-28, оксид лития - 21-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоприпой | 1990 |

|

SU1724612A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| ПАЯНАЯ СИСТЕМА С СОГЛАСОВАННЫМИ КОЭФФИЦИЕНТАМИ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ | 2005 |

|

RU2403136C2 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Паста для металлизации корундовой керамики | 1979 |

|

SU787395A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

Изобретение относится к области пайки, в частности к припоям на основе оксидов, применяемым для пайки металла с керамикой, в изделиях, работающих в среде паров щелочных металлов. Сущность изобретения: припой, содержащий, мас.%: 25-30. СаО 25-30. В20з 19-28, L120 21- 26, имеет в зависимости от состава температуру ликвидус от 820 до 960°С и коэффициент термического расширения 8,6 - 8.9 . С помощью такого припоя можно при температурах до 1000°С получать качественные согласованные спаи металла с керамикой, не ухудшая ее свойств, устойчивые к воздействию паров щелочных металлов. 1 табл.

| 1972 |

|

SU409976A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 4326038, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Патент США № 4208605 | |||

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-13—Подача