Изобретение относится к области химической технологии, в частности к способам получения 2,6-дициклогексилфенола, и может быть использовано при синтезе пространственно затрудненных фенолов, применяющихся в качестве антиоксидантов и стабилизаторов полимеров, каучуков, авиационных топлив и смазочных масел.

В настоящее время известно много способов получения 2,6-дициклогексилфенола. Одним из способов, описанных в литературе, является способ каталитического алки- лирования фенола циклогексеном. Согласно этому способу в реакционной смеси помимо 2,6-дициклогексилфенола присутствуют 2,4-дициклогексилфенол и циклогексилфениловый эфир, что существенно усложняет выделение целевого соединения. Выход 2,6-дициклогексилфенола составляет около 10%.

Дальнейшим усовершенствованием известного способа явились работы по алки- лированию фенола циклогексеном в присутствии фенолята и дифенилдитиофос- фата алюминия. Особенности элкилирова- ния фенола циклогексеном в присутствии

фенолята и дифенилдитиофосфата алюминия заключается во взаимодействии фенола с циклогексеном а присутствии фенолята алюминия. Изучено впияние различных параметров процесса на выход продукта алки- лирования. В работе рекомендуется следующий режим алкилирования: молярное соотношение фенол:циклогексен:фено- лят алюминия равно 1:2:0,1; температура опыта 200-210°С; продолжительность реакции 8 ч. Отклонение от этих условий в ту или иную сторону приводит к увеличению выхода побочных продуктов. В оптимальных условиях выход 2.6-дициклогексилфенола достигает 60-64%. При этом в катализате содержатся моно-, ди- и трициклические фенолы, особенно 2-циклогексилфенол и 2,4,6- трициклогексилфенол, что наряду с невысоким выходом целевого фенола является общим недостатком способа алкилирования фенола циклогексеном.

Известен способ получения 2гб-дицик- логексилфенола из 2,6-ди-(1-циклогексе- нил)циклогексанона в присутствии палладия, нанесенного на оксид алюминия. Согласно этому способу 2.6-ди-(1-циклогекСО

С

vj |СЛ Ю 00 N3 00

сенил)циклогексанон смешивают с катализатором, содержащим 5% Pd на оксиде алюминия, в соотношении 2:1 по массе и нагревают в течение 4-16 ч при 270-350°С. По окончании реакции продукт экстрагируют горячим гептаном. Фильтрат обрабатывают щелочным раствором КОН в водно-спиртовой смеси. При подкислении из раствора выделяют 2-фенил-6-циклогек- силфенол, 2,6-дициклогексилфенол и другие продукты, не относящиеся к фенолам. Выход суммарных фенолов составляет 16- 61 мас.%.

Недостатки известного способа: низкий выход 2,6-дициклогексилфенола; невысокое качество получаемого продукта, сложность состава реакционной смеси; способ выделения 2,6-дициклогексилфенола, связанный с применением растворителей и экстрагентов, приводит к увеличению потерь целевого продукта; использование катализатора с высоким содержанием палладия; периодичность процесса.

Цель изобретения -увеличение выхода 2,6-дициклогексилфенола, а также повышение его качества.

Цель достигается тем, что процесс превращения 2,6-ди(1-циклогексенил)цикло- гексанона проводятв присутствии

катализатора, содержащего Pd, носитель - оксид алюминия и дополнительно в качестве промотора СаО: при содержании в катализаторе 0,3-0,5 мас.% Pd, СаО 3-4 мас.%, при температуре 250 300°С, непрерывном введении сырья и водорода в молярном соотношении 1:2 и при скорости подачи сырья 1,5-2 .

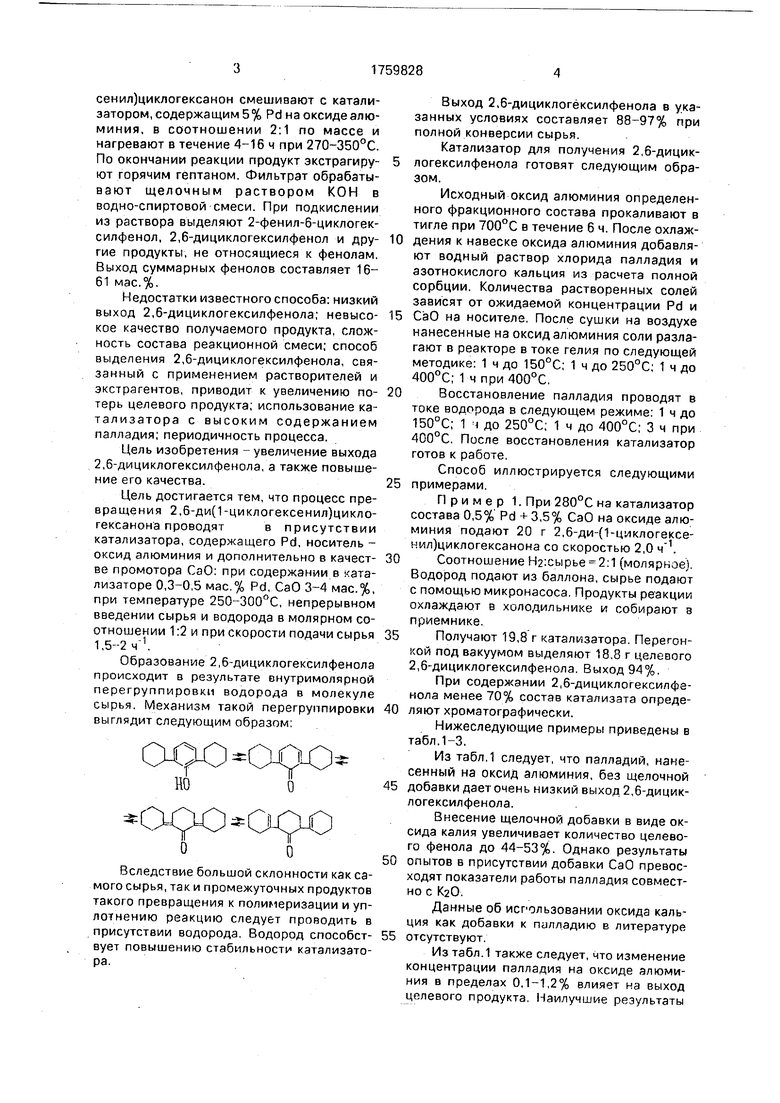

Образование 2,6-дициклогексилфенола происходит в результате внутримолярной перегруппировки водорода в молекуле сырья. Механизм такой перегруппировки выглядит следующим образом:

НО

о

о

Вследствие большой склонности как самого сырья, так и промежуточных продуктов такого превращения к полимеризации и уплотнению реакцию следует проводить в присутствии водорода. Водород способствует повышению стабильности катализатора.

Выход 2,6-дициклогексилфенола в указанных условиях составляет 88-97% при полной конверсии сырья.

Катализатор для получения 2,6-дициклогексилфенола готовят следующим образом,

Исходный оксид алюминия определенного фракционного состава прокаливают в тигле при 700°С в течение 6 ч. После охлаж0 дения к навеске оксида алюминия добавляют водный раствор хлорида палладия и азотнокислого кальция из расчета полной сорбции. Количества растворенных солей зависят от ожидаемой концентрации Pd и

5 СаО на носителе, После сушки на воздухе нанесенные на оксид алюминия соли разлагают в реакторе в токе гелия по следующей методике: 1 ч до 150°С; 1 ч до 250°С; 1 ч до 400°С; 1 ч при 400°С.

0 Восстановление палладия проводят в токе водорода в следующем режиме: 1 ч до 150°С; 1 ч до 250°С; 1 ч до 400°С; 3 ч при 400°С. После восстановления катализатор готов к работе.

Способ иллюстрируется следующими

5 примерами.

Пример 1. При 280°С на катализатор состава 0,5% Pd + 3,5% СаО на оксиде алюминия подают 20 г 2,6-ди-(1-циклогексе- нил)циклогексанона со скоростью 2,0 .

0 Соотношение Н2:сырье 2:1 (молярное). Водород подают из баллона, сырье подают с помощью микронасоса. Продукты реакции охлаждают в холодильнике и собирают в приемнике.

5Получают 19,8 г катализатора. Перегонкой под вакуумом выделяют 18,8 г целевого 2,6-дициклогексилфенола. Выход 94%.

При содержании 2,6-дициклогексилфенола менее 70% состав катализата опреде0 ляют хроматографически.

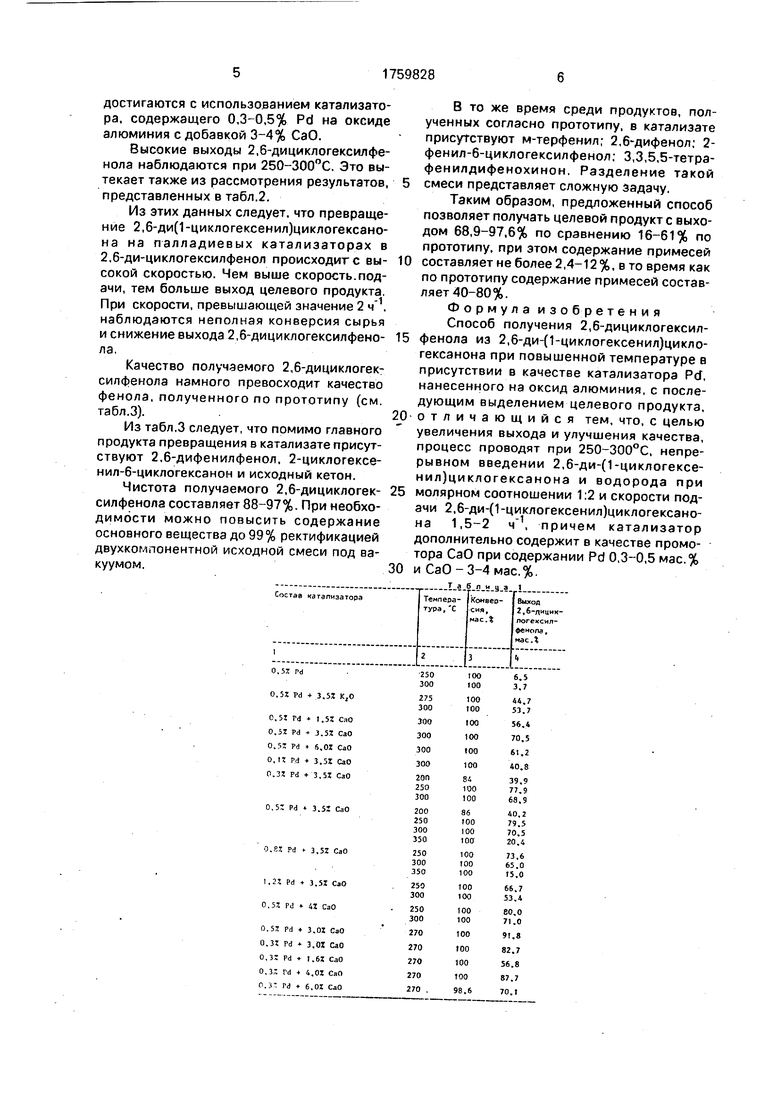

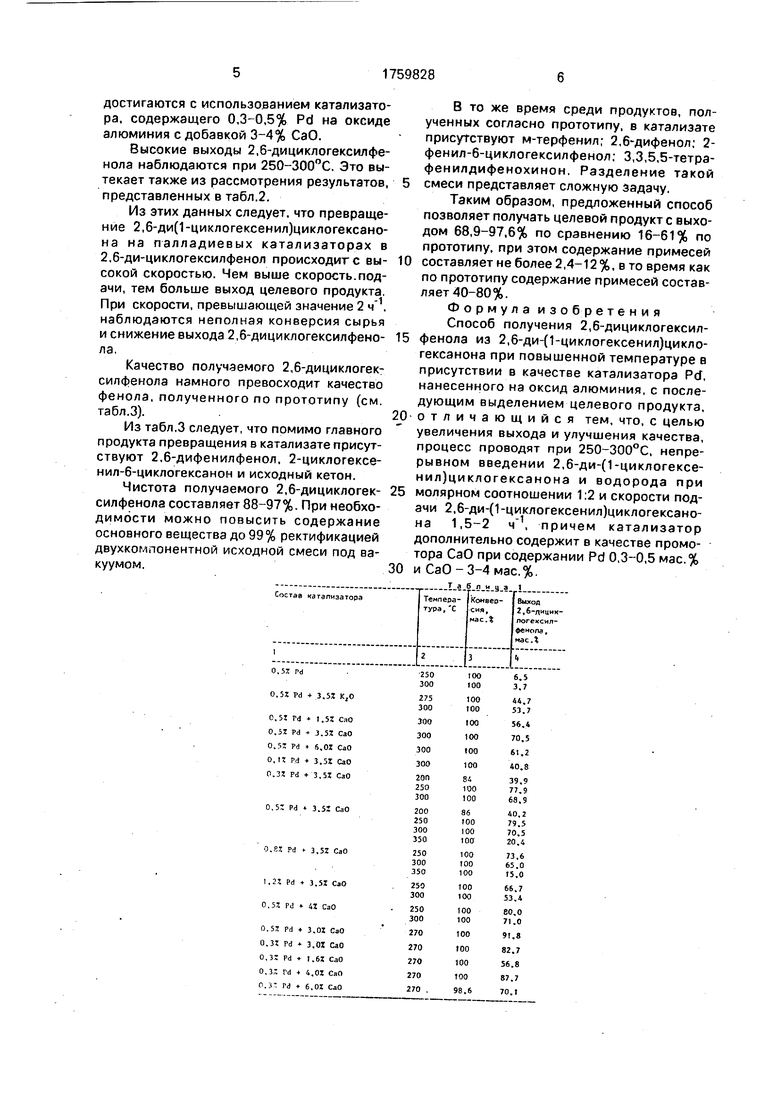

Нижеследующие примеры приведены в табл. 1-3.

Из табл.1 следует, что палладий, нанесенный на оксид алюминия, без щелочной

5 добавки дает очень низкий выход 2,6-дициклогексилфенола.

Внесение щелочной добавки в виде оксида калия увеличивает количество целевого фенола до 44-53%. Однако результаты

0 опытов в присутствии добавки СаО превосходят показатели работы палладия совместно с К20.

Данные об использовании оксида кальция как добавки к пулладию в литературе

5 отсутствуют.

Из табл.1 также следует, что изменение концентрации палладия на оксиде алюминия в пределах 0,1-1,2% влияет на выход целевого продукта. Наилучшие результаты

достигаются с использованием катализатора, содержащего 0,3-0,5% Pd на оксиде алюминия с добавкой 3-4% СаО.

Высокие выходы 2,6-дициклогексилфе- нола наблюдаются при 250-300°С. Это вытекает также из рассмотрения результатов, представленных в табл.2.

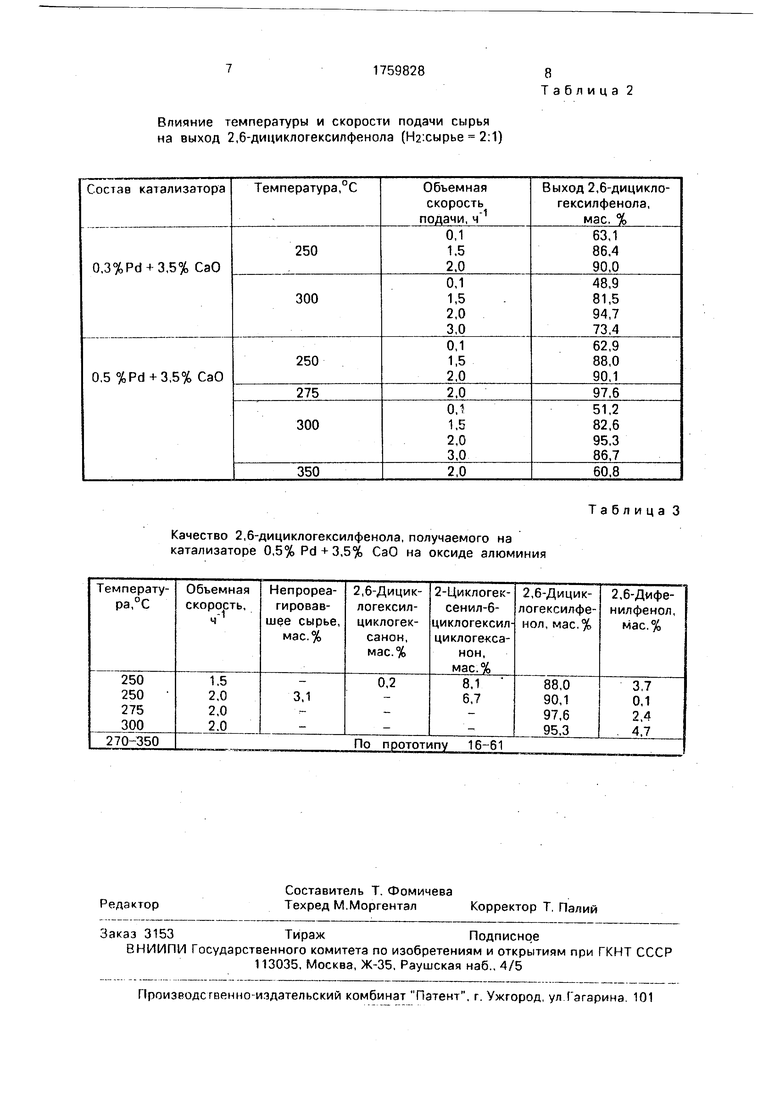

Из этих данных следует, что превращение 2,6-ди(1-циклогексенил)циклогексано- на на палладиевых катализаторах в 2.6-ди-циклогексилфенол происходите вы- сокой скоростью. Чем выше скорость.подачи, тем больше выход целевого продукта. При скорости, превышающей значение 2 ч , наблюдаются неполная конверсия сырья и снижение выхода 2,6-дициклогексилфено- ла.

Качество получаемого 2,6-дициклогек- силфенола намного превосходит качество фенола, полученного по прототипу (см. табл.3).

Из табл.3 следует, что помимо главного продукта превращения в катализзте присутствуют 2,6-дифенилфенол, 2-циклогексе- нил-6-циклогексанон и исходный кетон.

Чистота получаемого 2,6-дициклогек- силфенола составляет 88-97%. При необходимости можно повысить содержание основного вещества до 99% ректификацией двухкомпонентной исходной смеси под вакуумом.

В то же время среди продуктов, полученных согласно прототипу, в катализате присутствуют м-терфенил; 2,6-дифенол; 2- фенил-б-циклогексилфенол; 3,3,5,5-тетра- фенилдифенохинон. Разделение такой смеси представляет сложную задачу.

Таким образом, предложенный способ позволяет получать целевой продукт с выходом 68,9-97,6% по сравнению 16-61% по прототипу, при этом содержание примесей составляет не более 2,4-12%, в то время как по прототипу содержание примесей составляет 40-80%.

Формула изобретения

Способ получения 2,6-дициклогексил- фенола из 2,6-ди-(1-циклогексенил)цикло- гексанона при повышенной температуре в присутствии в качестве катализатора РсГ, нанесенного на оксид алюминия, с последующим выделением целевого продукта, отличающийся тем, что, с целью увеличения выхода и улучшения качества, процесс проводят при 250-300°С, непрерывном введении 2,б-ди-(1-циклогексе- нил)циклогексанона и водорода при молярном соотношении 1:2 и скорости подачи 2,6-ди-(1-циклогексенил)циклогексано- на 1,5-2 ч , причем катализатор дополнительно содержит в качестве промотора СаО при содержании Pd 0,3-0,5 мас.% и СаО-3-4 мас.%.

Влияние температуры и скорости подачи сырья на выход 2,6-дициклогексилфенола (Н2:сырье 2:1)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексилциклогексанона-2 на основе фенола | 1979 |

|

SU869250A1 |

| СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2037480C1 |

| Способ получения 2-циклогексилциклогексанона | 1989 |

|

SU1735262A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 1993 |

|

RU2054411C1 |

| Способ получения циклогексанона | 1980 |

|

SU1255618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФЕНОЛА ДО ЦИКЛОГЕКСАНОНА | 2013 |

|

RU2528980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1991 |

|

RU2024497C1 |

| КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ БЛАГОРОДНЫЙ МЕТАЛЛ И ЛАНТАНИД, НАНЕСЕННЫЕ НА ПО СУЩЕСТВУ НЕПОРИСТУЮ ПОДЛОЖКУ | 2012 |

|

RU2550204C1 |

| Способ селективного гидрирования диеновых и ацетиленовых углеводородов во фракции олефиновых углеводородов С @ - С @ | 1989 |

|

SU1768572A1 |

Сущность изобретения: продукт 2,6-ди- циклогексилфенол, БФ СшНгеО, выход 68,9-97,6%, содержание основного вещества 88,0-97,6%. Реагент 1: 2,6-ди-(1-цикло- гексенил)-циклогексанон, БФ CisHaeO. Реагент 2: водород. Условия реакции: при 250-300°С, молярное соотношение сырье:водород 1:2, скорость подачи сырья 1,5-2 , катализатор - 0,3-0,5 мас.% Pd, 3-5 мас.% СаО на оксиде алюминия. 3 табл.

Качество 2,6-дициклогексилфенола, получаемого на катализаторе 0,5%Pd + 3,5% CaO на оксиде алюминия

Таблица 3

| Collect | |||

| Czechosl.Chem | |||

| Communs, 1969, № 10, p.3170-3172 |

Авторы

Даты

1992-09-07—Публикация

1990-06-15—Подача