Изобретение относится к способам получения вторичного алифатического амина - ди-н-пропиламина (ДПА), который используется в качестве полупродукта при получении гербицидов типа "трефлан", "олитреф" и др., является исходным сырьем в синтезе перфорированных диэлектриков - теплоносителей, используемых в производстве перспективных изделий бытовой и специальной радиоэлектронной аппаратуры и др.

Известен жидкофазный периодический процесс получения ДПА путем каталитического гидрирования нитрила акриловой кислоты (НАК) при 75-100оС, давлении 2,4-5,0 МПа (24-50 ат) в присутствии родия на оксиде алюминия (или SiО2), в качестве катализатора реакции. Выход ДПА - 65-83% [1].

Известен способ получения ДПА гидрированием пропионитрила (ПН) в газовой фазе при температуре в реакционной зоне около 300оС, давлении 14 МПа (140 ат), объемной скорости подачи ПН-0,3 ч-1, молярном соотношении нитрил: водород 1: (2,5-6), при совместной подаче исходного ПН и циркулируемого в газовый поток монопропиламина.

В качестве катализатора реакции используются такие металлы как кобальт, никель, платина, палладий, родий и т.д. нанесенные на носитель, в частности на оксид алюминия, или без него. Полученный продукт содержит смесь пропиламинов (монопропиламин (МПА) ≈ 36%, дипропиламин (ДПА) ≈ 56% и трипропиламин (ТПА) ≈ 5%).

В случае использования в качестве сырья НАК процесс гидрирования осуществляют при 276оС, давлении 3,0 МПа, объемной скорости подачи НАК - 0,25-0,5 ч-1 в присутствии газа-разбавителя N2:Н2). Полученный катализат содержит 20% ПН и 75,5% аминов (МПА - 13,1%, ДПА - 46,5%, ТПА - 15,9%).

При гидрировании НАК при более низкой температуре (176оС) и меньшем количестве газа разбавителя (N2:H2 = 0,8) конверсия НАК в амины не превышает 40% [2].

К недостаткам способов [1,2] можно отнести осуществление процессов гидрирования ПН и НАК при достататочно жестких условиях, что требует использования специального энерго- и металлоемкого оборудования, обязательное введение в газовый поток значительных количеств газа-разбавителя для снижения экзотермического эффекта реакции, низкие производительность и выход целевого ДПА.

Наиболее близким по технической сущности и достигаемому эффекту является непрерывный способ получения ДПА 2-ступенчатым каталитическим гидрированием НАК в ПН с последующим гидрированием последнего в присутствии монопропиламина в дипропиламин [3 - прототип].

Первую ступень процесса - гидрирование НАК проводят при температуре 90-140оС, давлении 0,6-1,2 МПа и молярном соотношении НАК:Н2 = 1:(15-40). Выход ПН в этих условиях составляет ≈ 98%.

Вторую ступень - гидрирование ПН осуществляют в жидкой или газовой фазе при температуре 150-210оС, давлении 0,5-2,0 МПа, в присутствии МПА в молярном соотношении МПА:H2=(0,6-0,9):1:(20-40).

В качестве катализатора реакции гидрирования НАК и ПН используют специально приготовленный 5-15%-ный раствор формиата никеля, диспергированного в гидрированном растительном масле. Выход целевого ди-н-пропиламина 50-60%.

Недостатками способа-прототипа являются сложность технологической схемы на стадиях приготовления катализатора, отделения его от продуктов реакции, недостаточная стабильность контакта (использование лишь в 5-ти циклах), низкие производительность процесса и выход целевого ди-н-пропиламина.

Целью предлагаемого способа является упрощение технологии процесса, повышение производительности и увеличение выхода целевого продукта.

В предлагаемом способе получения ДПА гидрирование НАК осуществляют в паро-газовой фазе в присутствии палладий-висмут-калиевого катализатора марки ПВКС (ТУ 38102143-83) имеющего следующие характеристики: содержание компонентов, мас.%: палладий 2,0-2,5, висмут 2,0-2,5; калий 1,0-1,5, силикагель остальное.

Процесс гидрирования НАК проводили при давлении 1,0-2,0 МПа, температуре 100-140оС, объемной скорости подачи НАК 0,4-0,6 ч-1 и 5-кратном молярном избытке водорода со 100 %-ной селективностью процесса. Полученный продукт без дополнительной очистки направляют во 2-й реактор, где проводят его гидрирование при давлении 0,1-2,0 МПа, температуре 140-200оС, объемной скорости подачи ПН 0,3-1,0 ч-1 и молярном соотношении ПH:H2=1:(6-12). Процесс протекает в присутствии никелевых катализаторов - "никель на кизельгуре" (ТУ 38101-396-80) или "никель на оксиде хрома" (ОСТ 11303-314-86) и смеси моно- и три-н-пропиламинов, направленных в рецикл со 2-ой ступени гидрирования. Полученный гидрогенизат подвергают ректификационной разгонке. Конверсия НАК - 100%, выход ДПА - 90-94%, селективность процесса 97%.

Использование более высоких давления и температуры на обеих ступенях гидрирования в данном процессе эконо- мически не оправдано, вследствие повышения его энерго- и материалоемкости при незначительном (≈ на 1-2%) увеличении конверсии НАК и некотором снижении выхода целевого продукта.

Проведение гидрирования НАК и ПН при меньшей объемной скорости их подачи также нецелесообразно, т.к. приводит к снижению производительности процесса.

Отличием предлагаемого способа является использование на I ступени катализатора Pd:Bi:K, а на II ступени проведение гидрирования ПН на катализаторе "никель на кизельгуре" или "никель на оксиде хрома" при давлении 0,1-2,0 МПа и молярном соотношении компонентов - 1:(6-12), а также гидрирование НАК при давлении 1,0-2,0 МПа. Существенность отличий предлагаемого способа заключается в том, что из патентной и научно-технической литературы неизвестно использование для гидрирования нитрилов Pd:Bi:K катализатора, а также проведение процесса в заявленных условиях, что позволяет сделать вывод о соответствии предлагаемого способа критерию "существенные отличия".

Преимущества предлагаемого способа следующие:

упрощается технология процесса за счет использования стационарного промышленного катализатора,

повышается выход целевого продукта до 94% против 50-60% по известному способу; селективность процесса увеличивается до 97%,

производительность процесса повышается в 3 раза.

П р и м е р 1. Двухступенчатое гидрирование нитрила акриловой кислоты (НАК) осуществляют в 2 реакторах проточного типа, в первый из которых загружено 200 см3 промышленного палладий-висмут-калиевого катализатора марки ПВКС (ТУ 38102143-83), имеющего следующие характеристики: мас.д. палладий 2,38; висмут 2,5; калий 1,17; силикагель остальное; а во второй - 200 см3 катализатора "никель на кизельгуре" (содержание никеля 50%).

Перед использованием оба катализатора подвергают активации водородом в количестве 600-800 об. на 1 об. катализатора.

В первый реактор подают НАК и водород в молярном соотношении 1:5. НАК имеет следующие показатели: tкип., оС 79 d420 0,798 nD27 1,3874

Содержание основного вещества, % 99 Вода % 1.

Гидрирование 63,9 г НАК осуществляют при давлении 1,0 МПа, температуре 100оС, объемной скорости подачи НАК 0,4 ч-1 и молярном соотношении НАК:Н2 = 1: 5. Конверсия НАК за проход составляет 98,1%, селективность - 100%. Полученный продукт без дополнительной очистки поступает во 2-ой реактор на стадию гидрирования ПН, избыточный водород возвращают в 1-й реактор. На вторую ступень гидрирования вместе с полученным ПН направляют непрореагировавший ПН, МПА и ТПА, направленные в рецикл после выделения ДПА со стадии гидрирования ПН.

Процесс гидрирования ПН проводят при атмосферном давлении, температуре 160оС, объемной скорости подачи ПН - 0,5 ч-1, молярном соотношении ПН:Н2 = 1:8.

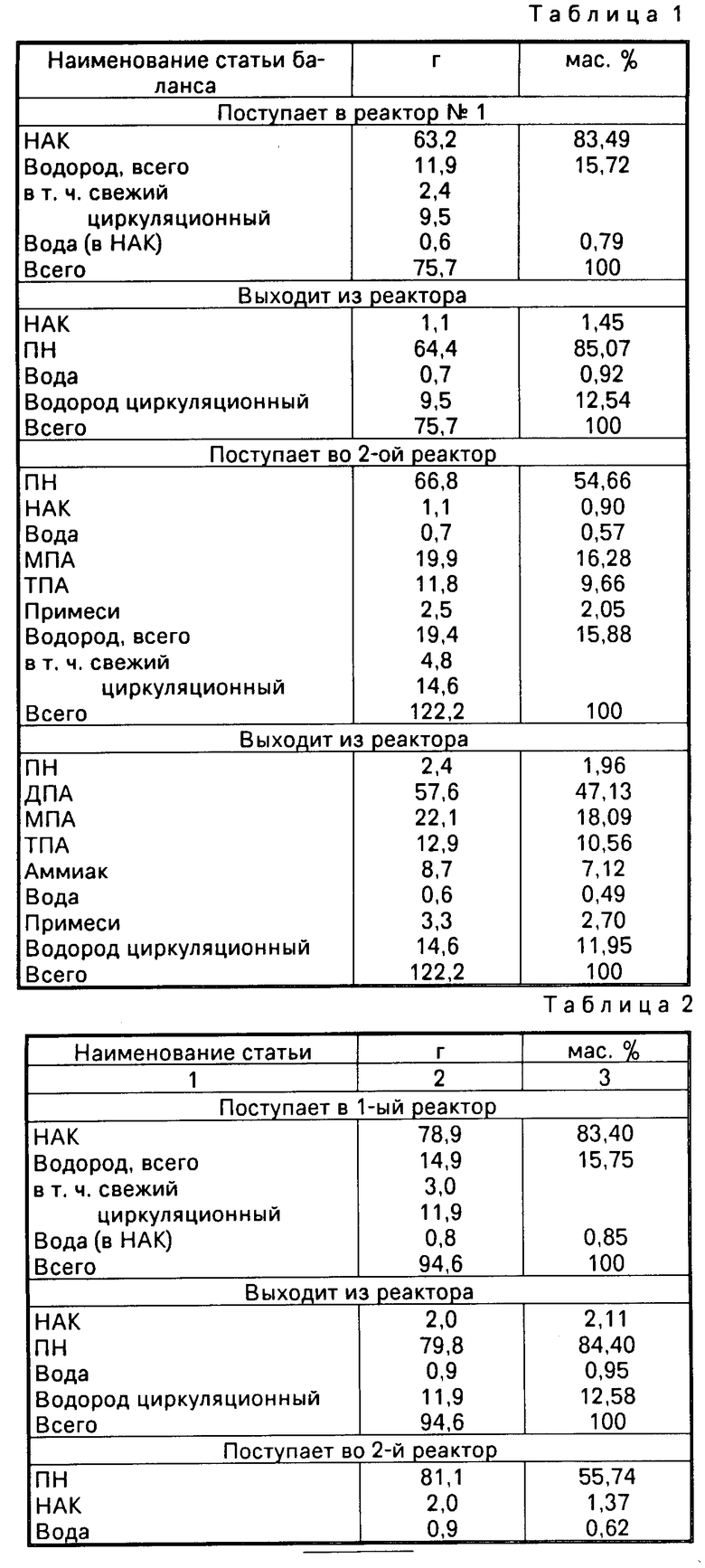

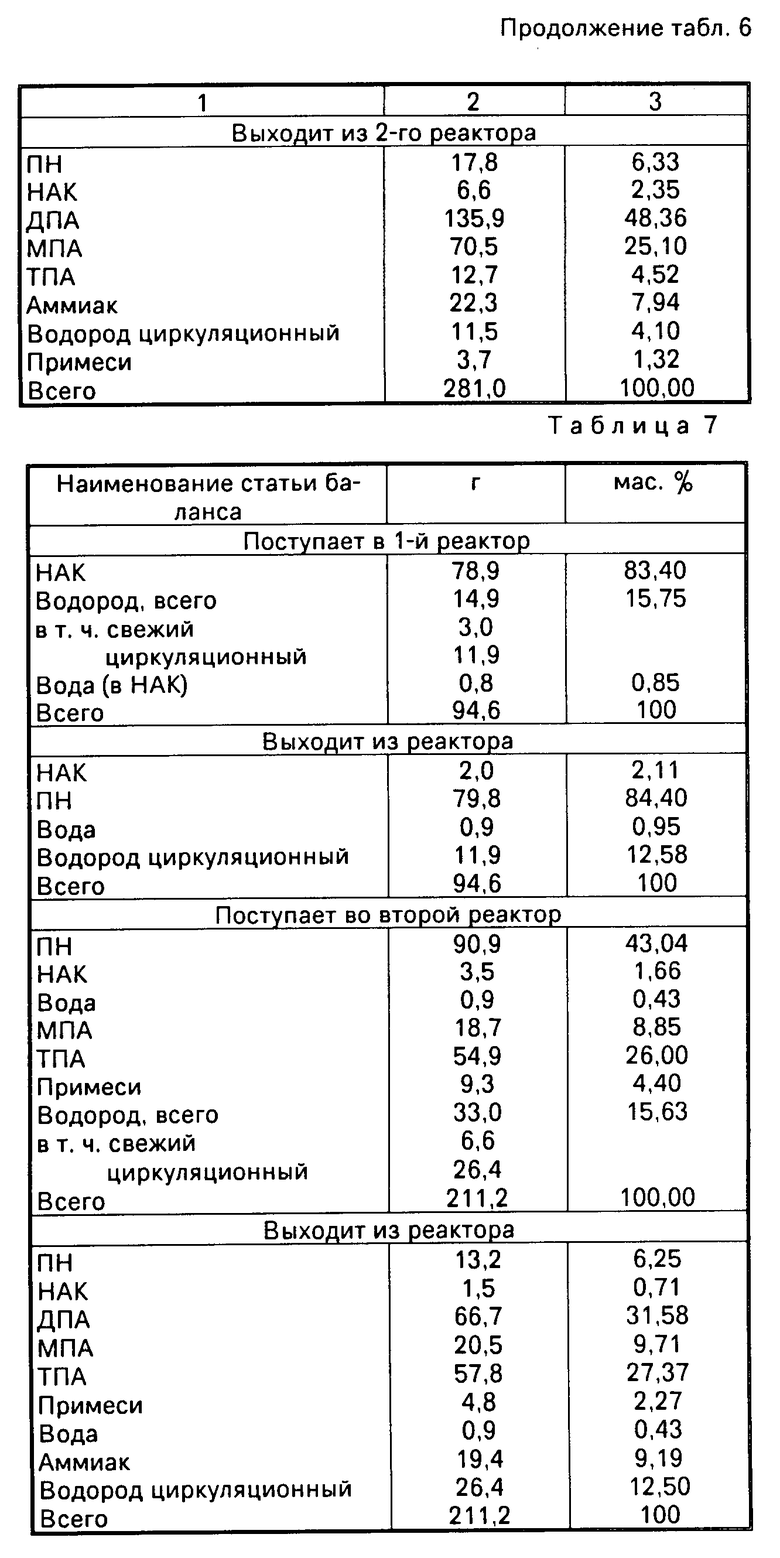

Материальный баланс опыта представлен в табл.1.

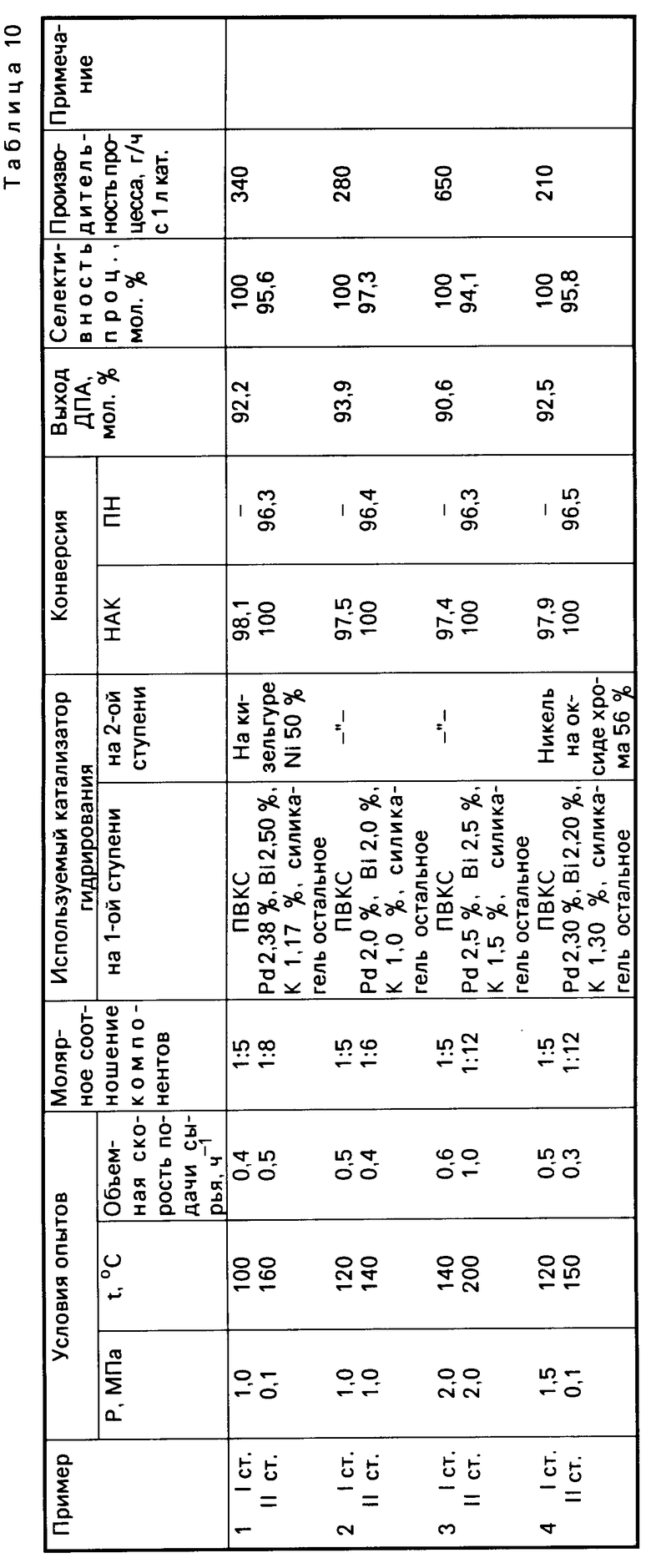

Анализ полученной реакционной смеси методом ГЖХ показал, что конверсия НАК достигает 100%, конверсия ПН - 96,3%, выход ДПА - 92,2 мол.% селективность 95,6%.

Производительность процесса ≈ 340 г/ч ДПА в расчете на 1 л катализаторов.

После ректификационной разгонки полученного катализата был выделен ДПА, имеющий следующие характеристики:

Содержание основного

вещества, мас.% 99,0

Содержание воды, мас.% 0,2

Содержание при-

месей, мас.% 0,8

d420 0,738 г/см3, tкип 110,6 - 110,7оС.

Выделенные МПА и ТПА направляют в рецикл на вторую ступень гидрирования.

П р и м е р 2. В условиях примера 1 в присутствии катализатора ПВКС с содержанием Pd-2,0% , Bi-2,0%, K-1,0% осуществляют гидрирование 79,7 г НАК при давлении 1,0 МПа, температуре 120оС, объемной скорости подачи НАК - 0,5 ч-1 и молярном соотношении НАК:H2=1:5. Конверсия НАК в ПН за проход составляет 97,5%, селективность процесса ≈ 100%.

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во 2-й реактор поступает также непрореагировавший ПН и смесь МПА и ТПА, направленные в рецикл со стадии гидрирования ПН.

Процесс гидрирования ПН проводят при давлении 1,0 МПа, температуре 140оС, объемной скорости подачи ПН - 0,4 ч-1, молярном соотношении ПН:Н2 = 1:6.

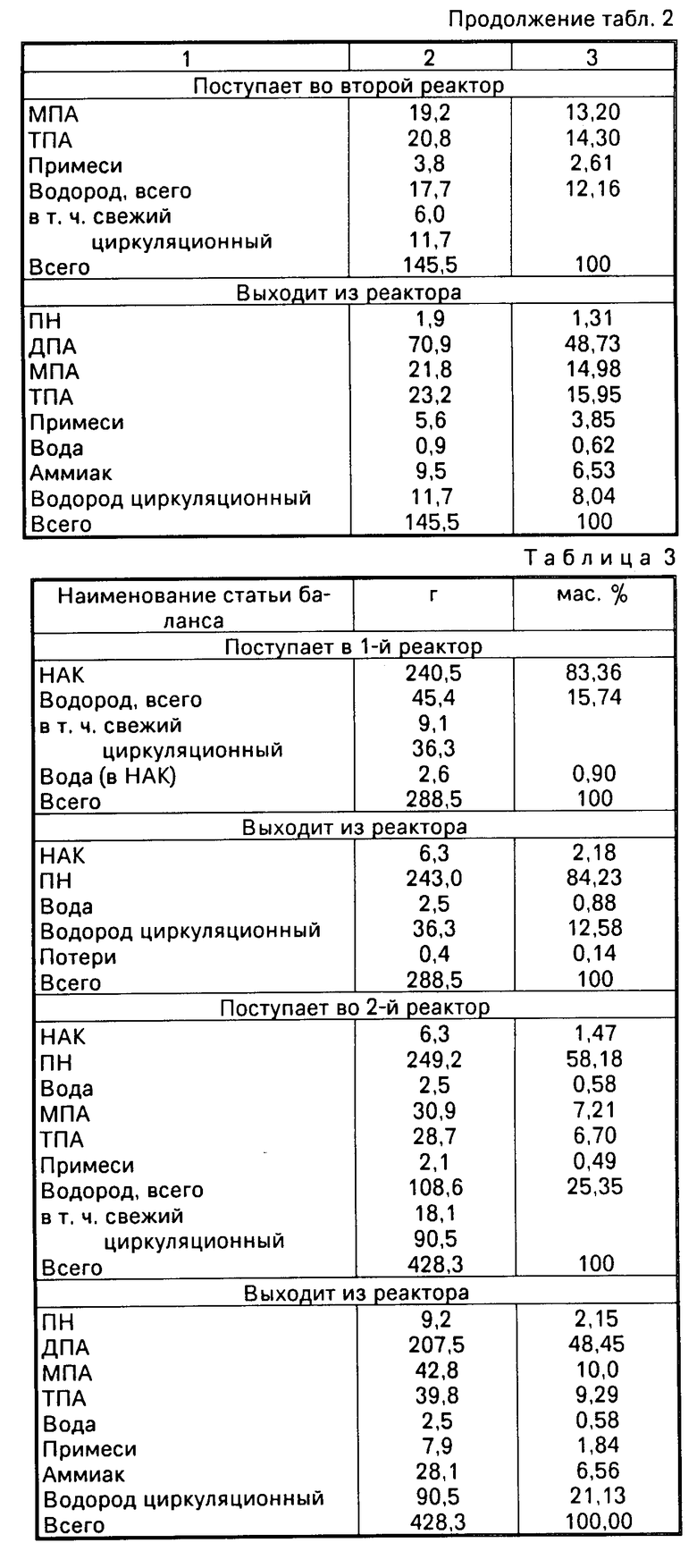

Материальный баланс опыта представлен в табл.2.

Анализ полученной реакционной смеси методом ГЖХ показал, что конверсия НАК - полная (конверсия ПН - 96,4%), селективность процесса - 97,3%, выход ДПА - 93,9 мол.%. После ректификационной разгонки был выделен ДПА чистотой 98,9%, МПА и ТПА направляют в рецикл на 2-ую ступень гидрирования. Производительность процесса получения ДПА ≈ 280 г/ч с 1 л катализатора.

П р и м е р 3. В условиях примера 1, в присутствии катализатора марки ПВКС с содержанием Pd - 2,50, Bi - 2,50, К - 1,50, осуществляют гидрирование 243,1 г НАК при давлении 2,0 МПа, температуре 140оС, объемной скорости подачи НАК 0,6 ч-1 и молярном соотношении НАК:H2=1:5. Конверсия НАК в ПН за проход составляет 97,4%, селективность процесса - 100%.

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во 2-й реактор поступает также непрореагировавший ПН и смесь МПА и ТПА, направленные в рецикл со стадии гидрирования ПН.

Процесс гидрирования ПН проводят при давлении 2,0 МПа, температуре 200оС, объемной скорости подачи ПН - 1,0 ч-1, молярном соотношении ПН:Н2 = 1:12.

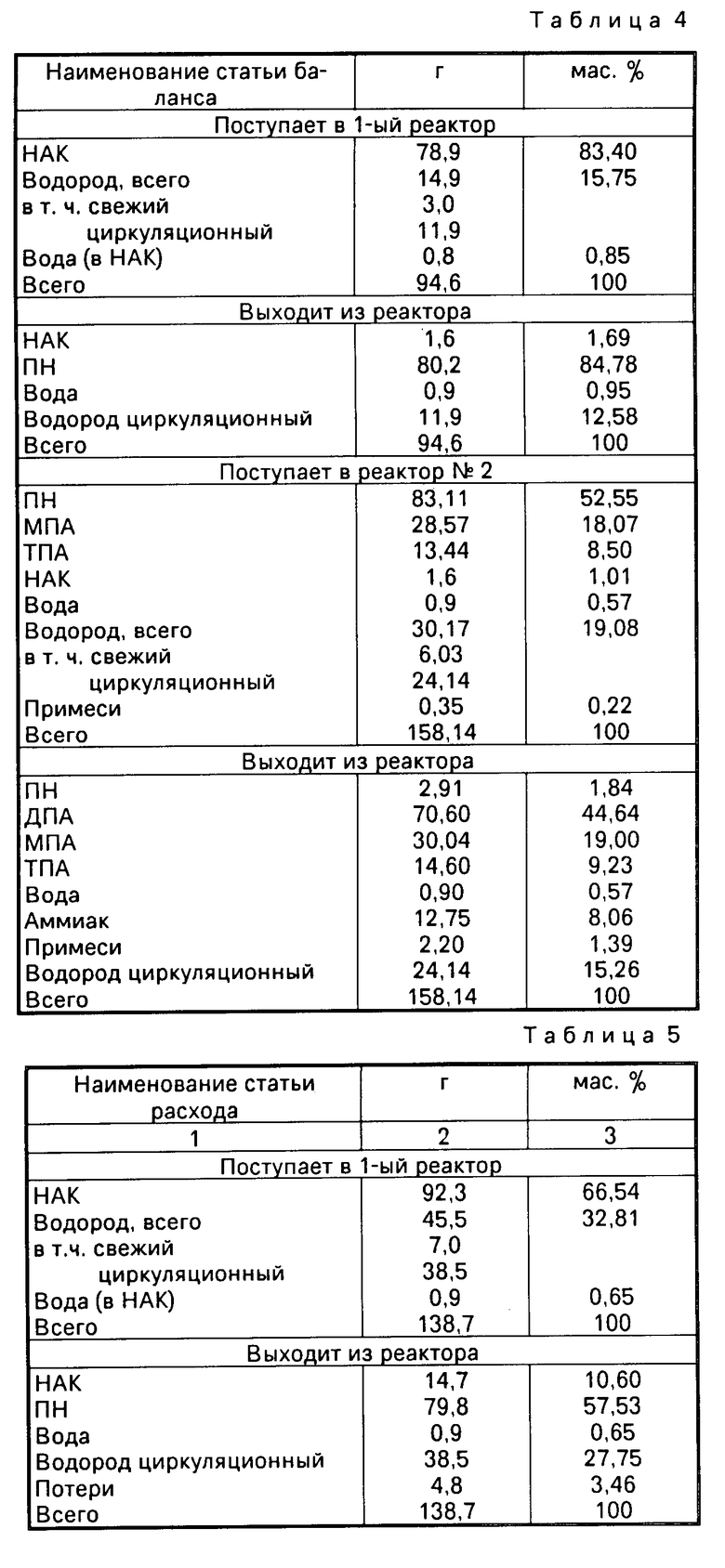

Материальный баланс опыта представлен в табл.3.

Анализ полученной реакционной смеси методом ГЖХ показал, что конверсия НАК ≈100% (конверсия ПН - 96,3%), селективность процесса - 94,1%, выход ДПА - 90,6 мол.%. Выделенный ректификационной разгонкой ДПА содержит 99% основного вещества; МПА и ТПА направляют в рецикл на 2-ую ступень гидрирования. Производительность процесса по ДПА ≈ 650 г/ч с 1 л катализатора.

П р и м е р 4. Двухступенчатое гидрирование нитрила акриловой кислоты осуществляют в 2-х реакторах, в один из которых загружен катализатор марки ПВКС, как в примере 1, с содержанием Рd - 2,3%, Bi - 2,2%, К - 1,3%, силикагель - остальное, а во второй - 200 см3 катализатора "никель на оксиде хрома" с содержанием никеля - 56%.

Перед использованием никель-хромовый контакт так же, как и "никель на кизельгуре", подвергают активации водородом.

В первый реактор подают 79,7 г НАК и осуществляют гидрирование при давлении 1,5 МПа, температуре 120оС, объемной скорости подачи НАК - 0,5 ч-1, молярном соотношении НАК:Н2 = 1:5.

Конверсия НАК за проход составляет 97,9%, селективность процесса - 100% .

Полученный продукт без дополнительной очистки направляют во второй реактор на стадию гидрирования. Избыточный водород возвращают в рецикл.

Процесс гидрирования осуществляют при атмосферном давлении (0,1 МПа), температуре 150оС, объемной скорости подачи ПН - 0,3 ч-1 и молярном соотношении ПН:Н2 = =1:10 в присутствии МПА, ТПА и ПН, направленных в рецикл после выделения ДПА.

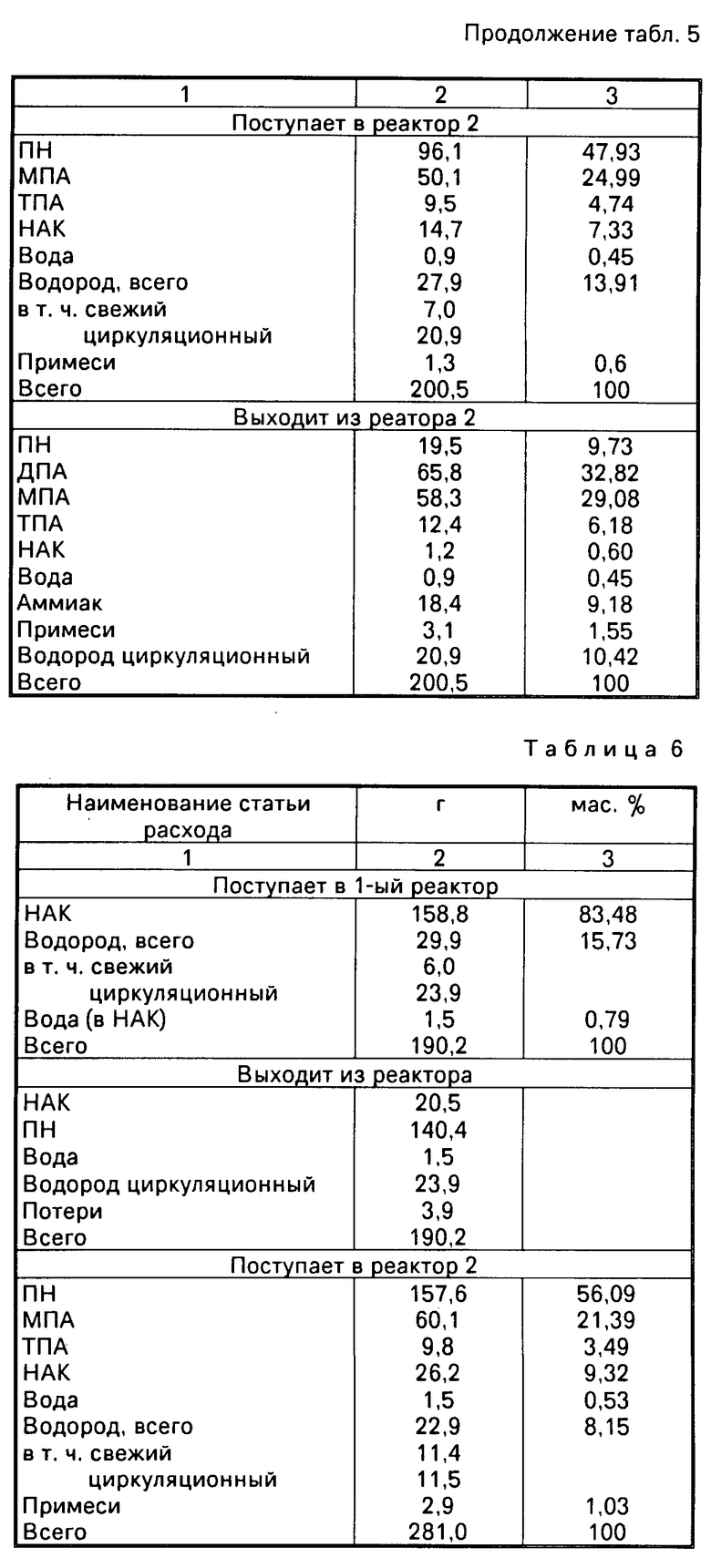

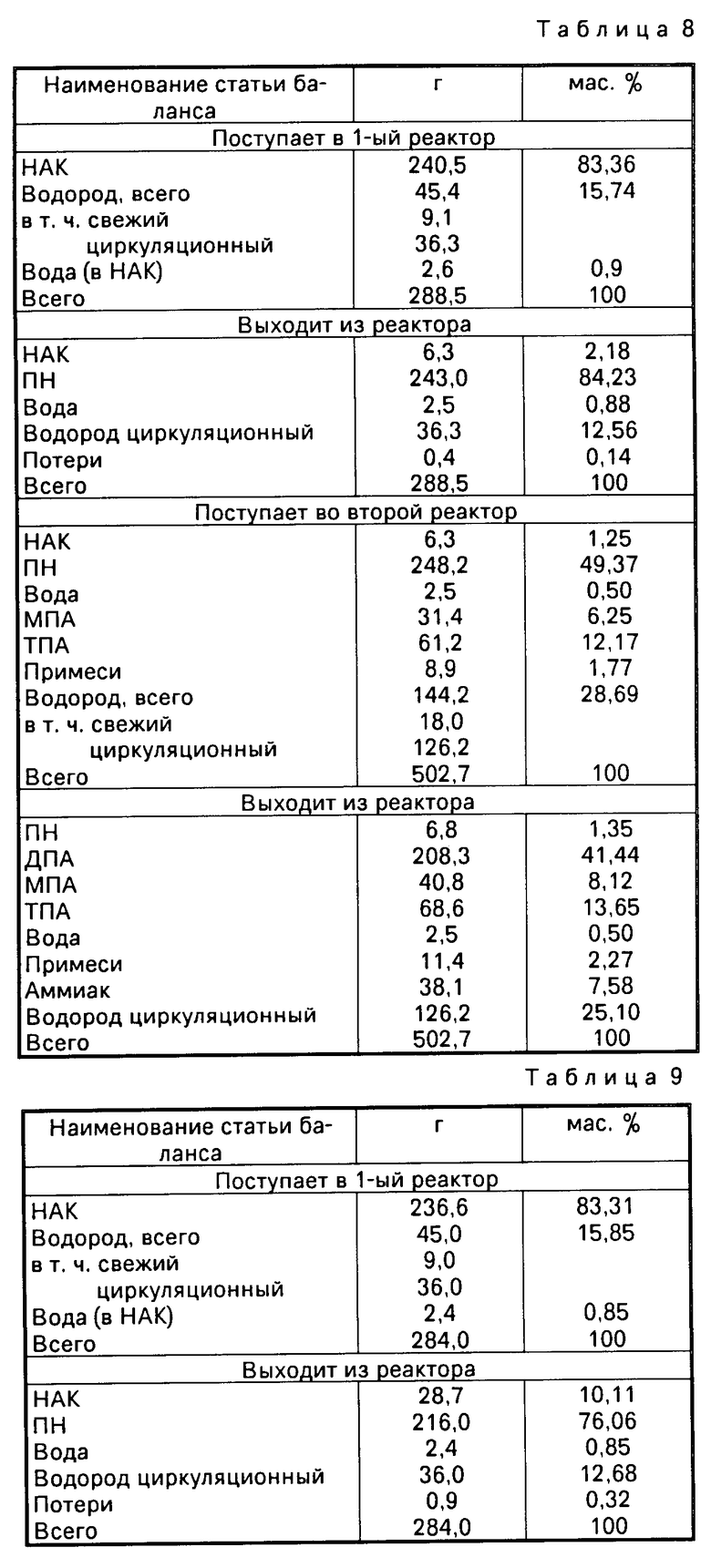

Материальный баланс опыта представлен в табл.4.

Анализ полученной реакционной смеси показал, что конверсия НАК достигает 100%, конверсия ПН - 96,5%, выход ДПА - 92,5%, селективность процесса - 95,8%.

Производительность процесса получения ДПА в этих условиях составляет ≈ 210 г/ч с 1 л катализатора.

П р и м е р 5 (для сравнения). В условиях примера 1 осуществляют гидрирование 93,2 г НАК при давлении 0,1 МПа, температуре 100оС, объемной скорости подачи НАК - 0,40 ч-1, молярном соотношении НАК:Н2 = = 1:5, в присутствии катализатора марки ПВКС с содержанием Pd - 2,0%, Bi - 2,50%, К - 1,50% , силикагель - остальное. Конверсия НАК за проход составляет 84,1%, выход ПН - в расчете на пропущенный НАК - 83,9%, селективность ≈ 100%.

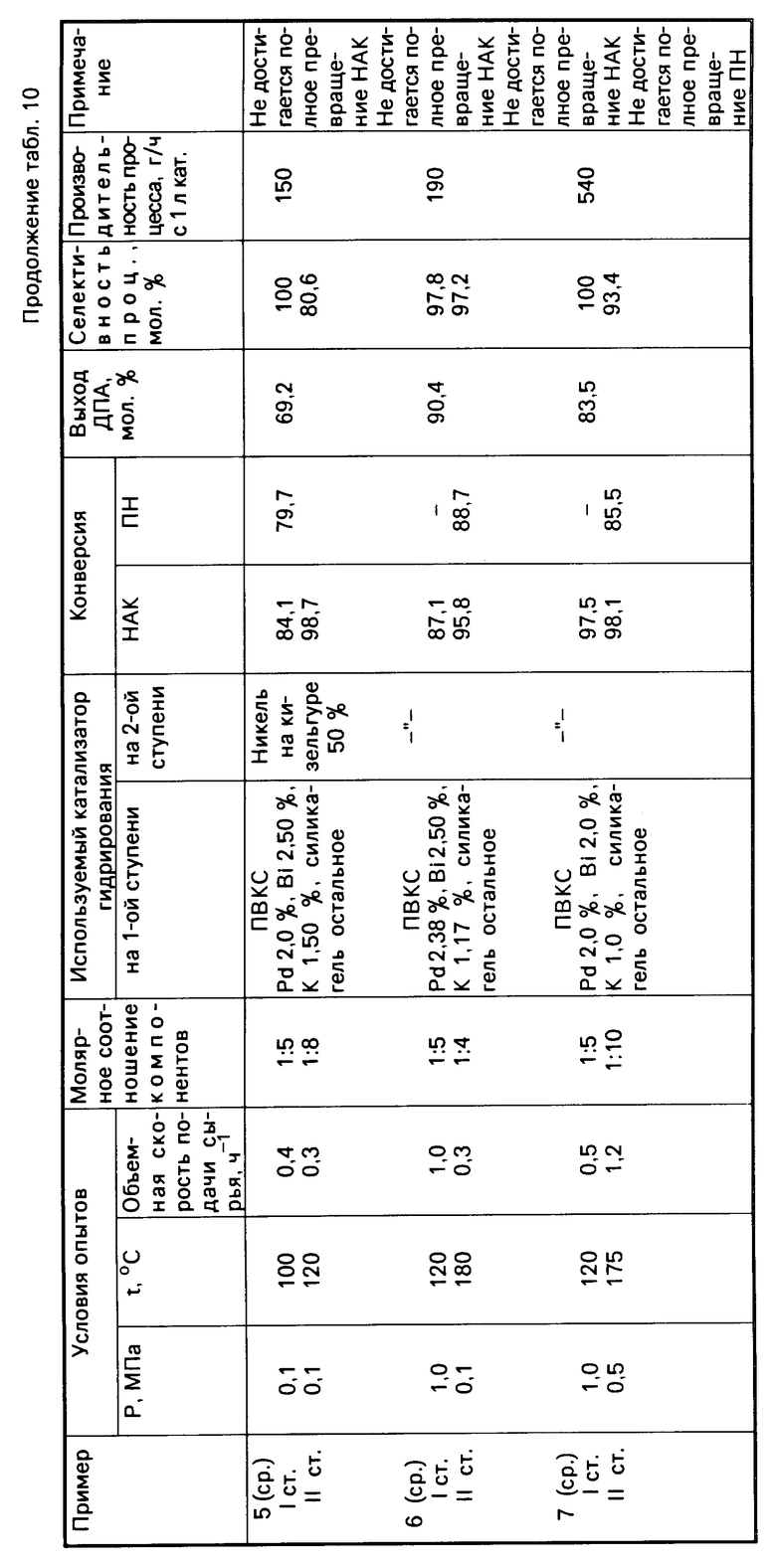

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во второй реактор поступает свежий и непрореагировавший ПН со 2-ой ступени гидрирования, а также МПА и ТПА после выделения ДПА. Процесс гидрирования осуществляют в присутствии катализатора "никель на кизельгуре" при атмосферном давлении, температуре 120оС, объемной скорости подачи ПН - 0,3 ч-1, молярном соотношении ПН:Н2 = 1:8. Конверсия НАК составляет 98,7%, конверсия ПН - 79,7%, селективность по ДПА - 80,6%, выход ДПА в расчете на пропущенный НАК - 69,2%. Производительность процесса в расчете на 1 л катализатора составляет ≈ 150 г/ч ДПА.

П р и м е р 6 (для сравнения). В условиях примера 1 осуществляют гидрирование 160,3 г НАК при давлении 1,0 МПа, температуре 120оС, объемной скорости подачи НАК 1,0 ч-1, молярном соотношении НАК:H2 = 1:5 в присутствии катализатора марки ПВКС с содержанием Pd 2,38%, Bi 2,5%, К 1,17%, силикагель остальное. Конверсия НАК за проход составляет 87,1%, выход ПН в расчете на пропущенный НАК - 85,2%, селективность - 97,8 мол.%.

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во второй реактор поступает свежий и непрореагировавший ПН со 2-ой ступени гидрирования, а также МПА и ТПА после выделения ДПА. Процесс гидрирования осуществляют в присутствии катализатора "Ni на кизельгуре" (содержание Ni - 50%) при давлении 0,1 МПа, температуре 180оС, объемной скорости 0,3 ч-1 и молярном соотношении ПН:Н2 = 1:4. Конверсия НАК составляет 95,8%, конверсия ПН - 88,7%, селективность по ДПА 97,2% , выход ДПА в расчете на пропущенный НАК - 90,4%. Производительность процесса в расчете на 1 л катализатора составляет ≈ 190 г/ч ДПА.

Данный опыт также подтверждает нецелесообразность проведения процесса синтеза ДПА при условиях, отличных от предлагаемых (меньшем количестве водорода), т.к. не достигается необходимая величина степени превращения НАК и ПН.

П р и м е р 7 (для сравнения). В условиях примера 1 осуществляют гидрирование 79,7 г НАК при давлении 1,0 МПа, температуре 120оС, объемной скорости подачи НАК - 0,5 ч-1, молярном соотношении НАК:Н2 = 1:5 в присутствии катализатора марки ПВКС следующего состава: Pd 2,0%, Bi 2,0%, К 1,0%, силикагель остальное.

Конверсия НАК в ПН за проход составляет 97,5%, селективность процесса ≈100%.

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во второй реактор поступает также непрореагиро- вавший ПН и смесь МПА и ТПА, направленные в рецикл со стадии гидрирования ПН.

Процесс гидрирования ПН проводят при давлении 0,5 МПа, температуре 175оС, объемной скорости подачи ПН 1,2 ч-1, молярном соотношении ПН:Н2 = 1: 10.

Материальный баланс опыта представлен в табл.7.

Анализ полученной реакционной смеси методом ГЖХ показал, что конверсия НАК - 98,1%, конверсия ПН - 85,5%, селективность процесса 93,4%, выход ДПА - 83,5% мол.

Состав реакционной смеси данного опыта требует установления ректификационной колонны для выделения непрореагировавшего НАК; что связано с дополнительными технико-экономическими затратами, поэтому осуществлять гидрирование ПН в приведенных условиях нецелесообразно. Кроме того, непрореагировавший НАК вступает во взаимодействие с аминами, что приводит к образованию и накоплению в реакционной смеси ряда нежелательных побочных продуктов, которые также необходимо отделять от целевого продукта.

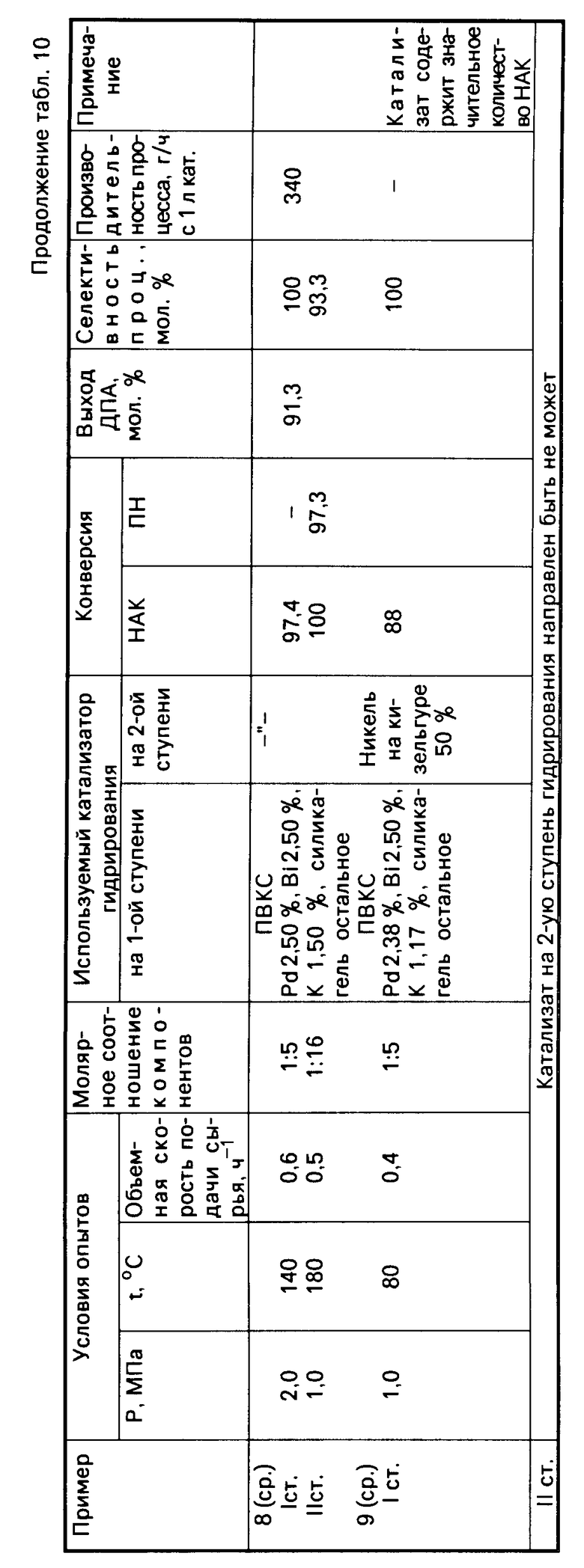

П р и м е р 8 (для сравнения). В условиях примера 1 в присутствии катализатора марки ПВКС с содержанием Pd 2,50%, Bi 2,50%, K 1,50% осуществляют гидрирование 243,1 г НАК при давлении 2,0 МПа, температуре 140оС, объемной скорости подачи НАК - 0,6 ч-1 и молярном соотношении НАК:Н2 = 1:5.

Конверсия НАК в ПН за проход составляет 97,4%, селективность процесса - 100%.

Полученный катализат направляют на 2-ую ступень гидрирования, избыточный водород возвращают в рецикл. Во 2-ой реактор поступает также непрореагировавший ПН и смесь МПА и ТПА, направленные в рецикл со стадии гидрирования ПН.

Процесс гидрирования ПН проводят при давлении 1,0 МПа, температуре 180оС, объемной скорости подачи ПН 0,5 ч-1 и молярном соотношении ПН:Н2 = 1:16.

Материальный баланс опыта представлен в табл.8.

Анализ полученной реакционной смеси методом ГЖХ показал, что конверсия НАК - 100%, конверсия ПН - 97,3%, выход ДПА в расчете на пропущенный ПН - 91,3 мол.%, селективность процесса 93,3%.

Результаты данного опыта показывают, что увеличение подачи водорода до 16 молей на 1 моль ПН не приводит к значительному повышению степени превращения ПН и выхода ДПА, поэтому, с целью снижения технико-экономических затрат, использовать молярное соотношение ПН:Н2 > 1:12 нецелесообразно.

П р и м е р 9. В условиях примера 1 в присутствии катализатора марки ПВКС с содержанием, мас.%: Pd 2,50; Bi 2,50; K 1,50, остальное силикагель, осуществляют гидрирование 239 г НАК при давлении 1,0 МПа, температуре 80оС, объемной скорости подачи НАК - 0,4 ч-1 и молярном соотношении НАК:Н2 = 1:5.

Конверсия НАК за проход составляет 88%, селективность процесса 100%.

Материальный баланс опыта представлен в табл.9.

Полученный катализат не может быть направлен на 2-ую ступень гидрирования, вследствие содержания в нем большого количества НАК (28,7%), что требует разделения реакционной смеси на ректификационной колонне, наличие которой в технологической схеме не предусмотрено.

Результаты приведены в табл.10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1991 |

|

RU2024497C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2136654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

| Способ гидрирования ацетона в изопропиловый спирт | 2018 |

|

RU2675362C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066679C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2017 |

|

RU2648887C1 |

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

| Способ получения 1,4-диацетоксибутана | 1990 |

|

SU1747435A1 |

| Способ получения пентанола-2 | 1985 |

|

SU1320205A1 |

Сущность изобретения: продукт - ди-н-пропиламин получают гидрированием в парогазовой фазе на первой стадии нитрила акриловой кислоты в пропионитрил в присутствии катализатора (КТ) состава, %: палладий 2,0-2,5; висмут 2,0-2,5; калий 1,0-1,5; силикагель остальное, при скорости подачи нитрила 0,4-0,6 ч-1 при 1,0-2,0 МПа и на второй стадии гидрированием пропионитрила в ди-н-пропиламин при молярном соотношении пропионитрила и водорода 1:(6-12) на КТ, содержащем 50-56% никеля на кизельгуре или оксиде хрома с последующим выделением целевого продукта ректификацией. Характеристика: упрощение технологии, повышение производительности и выхода целевого продукта. 10 табл.

| Рычаг для отвода в нерабочее положение мостика шагового механизма пашущих машин | 1948 |

|

SU78805A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1994-12-15—Публикация

1991-06-28—Подача