Изобретение относится к способу получения 2-циклогексилциклогексанона и о-фе- нилфенола, которые могут быть использованы в парфюмерной и химической промышленности, в частности в качестве отдушек, а также для синтеза лаков и красок специального назначения.

Известен способ получения орто-фе- нилфенола из смеси димеров на катализаторе, содержащем драгоценный металл.

Недостатками данного способа являются использование драгоценных металлов в синтезе о-фенилфенола. получение одного целевого продукта, использование в качест- ве исходного сырья дорогостоящего цикло- гексанона.

Наиболее близким по технической сущности к данному способу является сгособ получения 2-циклогексилциклогексанона из смеси димеров путем жидкофазного гидрирования при повышенной температуре на платиновом катализаторе.

Недостатками данного способа являются использование в синтезе 2-циклогексилциклогексанона драгоценных металлов, получение одного целевого продукта, использование в качестве сырья для синтеза дорогостоящего циклогексанона.

Цель изобретения - упрощение технологии и дополнительное получение о-фенил- фенола в качестве целевого продукта.

Предложенный способ отличается от известного тем, что в качестве исходного сырья используют смесь 2-циклогексенил- циклогексанона и 2-циклогексилиденцик- логексанона, которая получается дистилляцией масла, являющегося отходом производства капролактама, содержащего вы- сококипящего продукты окисления циклогексана и продукты дегидрирования циклогексанола. Процесс, ведут в паровой фазе при 340-460°С при объемной скорости подачи сырья 0,1-1,5 в присутствии медь- магниевого катализатора.

Отличительными признаками способа являются проведение процесса в паровой фазе при 340-460°С при объемной скорости подачи сырья 0,1-1,5 ч в присутствии медьмагниевого катализатора, а также использование в качестве сырья отходов производства капролактама.

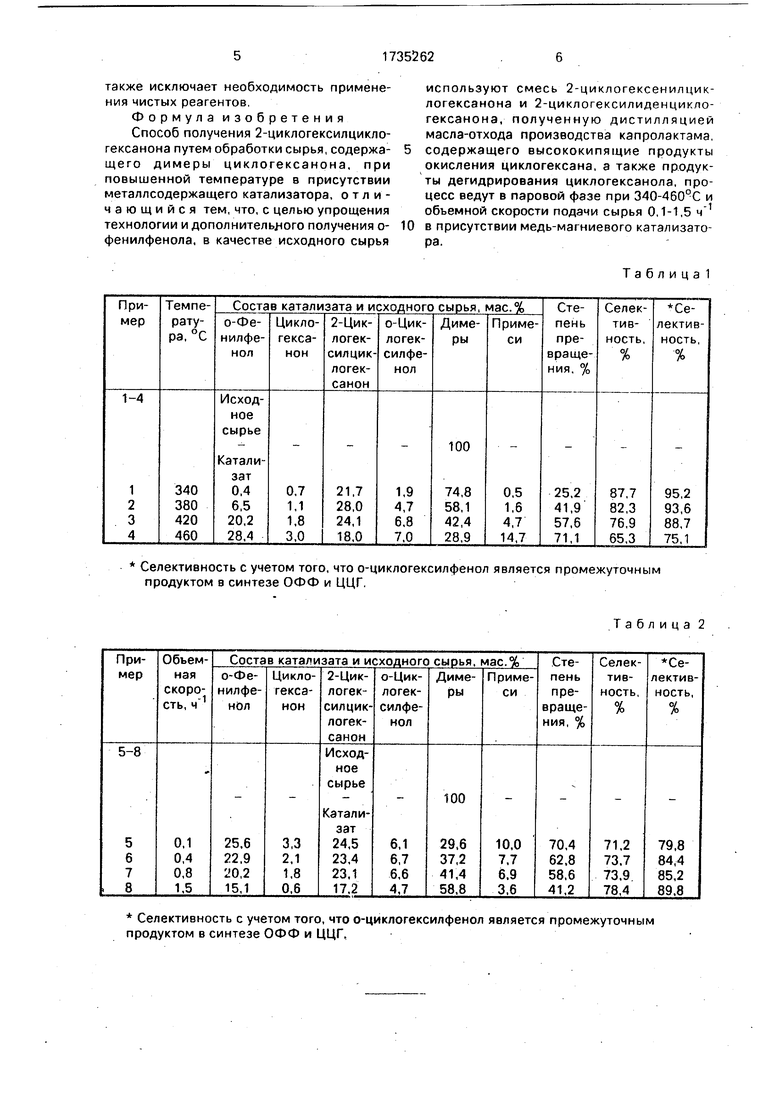

Пример 1. На промышленный мед- но-магниевый катализатор (состав мас.%: СиО 76,2: МдО 20; ЬЬО 1; графит 2,8) с объемной скоростью 0,75 при температуре 340°С и атмосферном давлении подается в виде пара смесь димеров: 90,5% циклогек- сенилциклогексанона, 9,5% циклогексили- денциклогексанона, Выход о-фенилфенола (ОФФ) составляет 0,4 мас,%, 2-циклогек- силциклогексанона (ЦЦГ) 21,7 мас.% при степени превращения 25,2% и селективности 87,7% (95,2%).

Смесь димеров получена дистилляцией кубового продукта X масла, являющегося отходом производства капролактама. Состав X масла, мас.%: Циклогексанон0,1-0,5

Циклогексанол1-2

Сложные эфиры, бицик- лические соединения20-25

Димеры 30-35

Высококипящие соединения Остальное Катализат и исходное сырье анализируются хроматографически на стеклянной колонке (6 м), заполненной хромосорбом с нанесенной жидкой фазой ПФМС. Степень превращения рассчитывается по формуле A-Ai, где А - количество димеров в исходной смеси, мас.%; AI - количество димеров в катализате, мас.%.

Селективность процесса рассчитывают по формуле

селективность А2+Азх 100%,

степень превращения

где А2 - количество ОФФ в катализате, мас.%;

Аз - количество ЦЦГ в катализате, мас,%.

В процессе превращения димеров образуется промежуточное вещество о-цикло- гексилфенол, которое является полезным продуктомQQ

оЪО

-ОхЬ+

оЬ

VUU

,

-f N- темп ч-/ VV

Таким образом, селективность процесса по полезным продуктам равна:

селективность

А2+Аз+А4 х

степень превращения где Ад - количество о-циклогексилфенола в

катализате.

Пример 2. Аналогичен примеру 1. Температура синтеза 380°С. Выход ОФФ составляет 6,5 мас.%, ЦЦГ 28,0 мас.% при степени превращения 41,9% и селективности 82.3% (93,6%).

Пример 3. Аналогичен примеру 1. Температура синтеза 420°С. Выход ОФФ 20,2%, ЦЦГ 24,1% при степени превращения 57,6% и селективности 76,9% (88,7%).

П р и м е р 4. Аналогичен примеру 1. Температура синтеза 460°С. Выход ОФФ 28,4%, ЦЦГ 18% при степени превращения 71,1% и селективности 65,3% (75,1%).

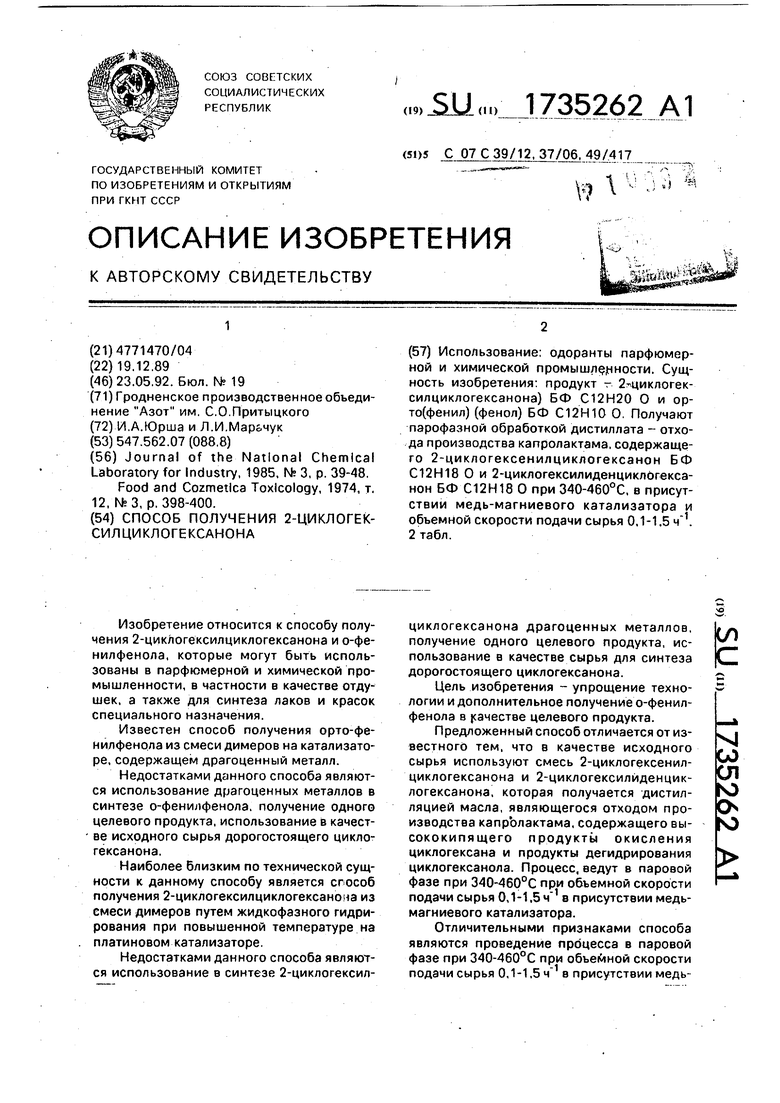

Пример 5. Аналогичен примеру 3.

Объемная скорость подачи сырья 0,1 . Выход ОФФ 25,6 мас.%; ЦЦГ 24,5 мас.% при степени превращения 20,4% и селективности 71,2% (79,8%).

Пример 6. Аналогичен примеру 3.

Объемная скорость сырья 0,4 . Выход ОФФ 22,9 мас.%, ЦЦГ 23,4 мас.% при степени превращения 62,8% и селективности 73,7% (84,4%).

Пример 7. Аналогичен примеру 3.

Объемная скорость подачи сырья 0,8 . Выход ОФФ 20,2 мас.%, ЦЦГ 23,1 мас.% при степени превращения 58,6% и селективности 73,9% (85,2%).

Пример 8. Аналогичен примеру 3.

Объемная скорость подачи сырья 1,5 . Выход ОФФ 15,1 мас.%, ЦЦГ 17,2 мас.% при степени превращения 41,2% и селективности 78.4% (89,8%).

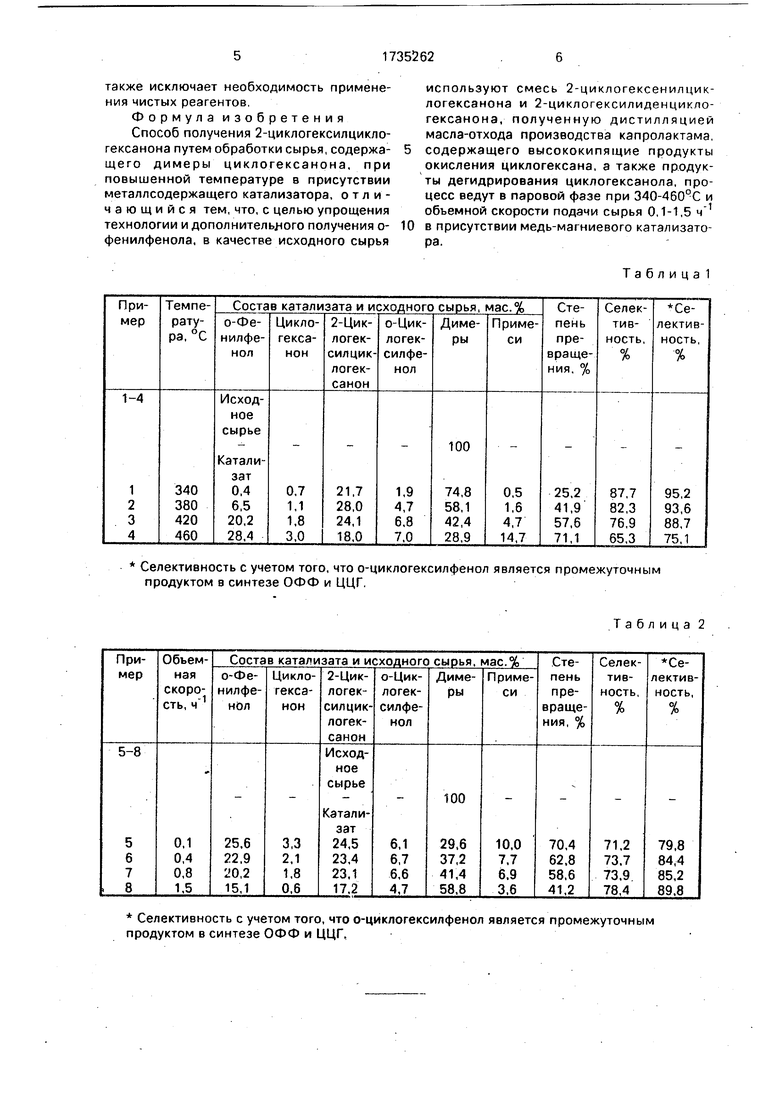

В табл. 1 показаны результаты испытаний промышленного медно-магниевого катализатора в процессе синтеза о-фенилфенола и 2-циклогексилциклогексанона при различных температурах (объемная скорость подачи сырья 0,75 ); в табл. 2 то же, при различных объемных скоростях (температура 420°С).

При объемных скоростях 1,5; 0,1 , а также температурах 460 и 340°С синтез ОФФ и ЦЦГ неэффективен (низкая степень

0 превращения либо селективность).

Использование данного способа по сравнению с известным позволяет упростить технологический процесс получения 2-циклогексилциклогексанона за счет иск5 лючения обработки исходных реагентов в атмосфере водорода и дополнительно получить целевой продукт о-фенилфенол, а также использовать в качестве сырья отход производства капролактама - масло X, что

также исключает необходимость применения чистых реагентов.

Формула изобретения Способ получения 2-циклогексилцикло- гексанона путем обработки сырья, содержащего димеры циклогексанона, при повышенной температуре в присутствии металлсодержащего катализатора, отличающийся тем, что, с целью упрощения технологии и дополнительного получения о- фенилфенола, в качестве исходного сырья

0

используют смесь 2-циклогексенилцик- логексанона и 2-циклогексилиденцикло- гексанона, полученную дистилляцией масла-отхода производства капролактама, содержащего высококипящие продукты окисления циклогексана, а также продукты дегидрирования циклогексанола, процесс ведут в паровой фазе при 340-460°С и объемной скорости подачи сырья 0,1-1,5 в присутствии медь-магниевого катализатора.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения циклогексанона | 1986 |

|

SU1482907A1 |

| Способ получения циклопентадиена или метилциклопентадиена | 1983 |

|

SU1109371A1 |

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

| Способ получения циклогексилциклогексанона-2 на основе фенола | 1979 |

|

SU869250A1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ И КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПАРАКУМИЛФЕНОЛА | 2002 |

|

RU2217409C2 |

| Катализатор для дегидрирования циклогексанола | 1980 |

|

SU910178A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ α -МЕТИЛСТИРОЛА | 1993 |

|

RU2074161C1 |

Использование: одоранты парфюмерной и химической промышленности. Сущность изобретения- продукт - 2 циклогек- силциклогексанона) БФ С12Н20 О и ор- то(фенил) (фенол) БФ С12Н10 О Получают парофазной обработкой дистиллата - отхода производства капролактама, содержащего 2-циклогексенилциклогексанон БФ С12Н18 О и 2-циклогексилиденциклогекса- нон БФ С12Н18 О при 340-460°С, в присутствии медь-магниевого катализатора и объемной скорости подачи сырья 0,1-1.5 . 2 табл.

Селективность с учетом того, что о-циклогексилфенол является промежуточным продуктом в синтезе ОФФ и ЦЦГ,

Таблица 2

| Journal of the National Chemical Laboratory for Industry, 1985, № 3, p | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Food and Cozmetlca Toxicology, 1974, т | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-19—Подача