Изобретение относится к технологии основного органического синтеза, точнее к процессу гидрирования нитрила акриловой кислоты (НАК) в пропионитрил (ПН).

Пропионитрил находит применение в качестве растворителя, а также исходного продукта в ряде синтезов, в частности, для получения таких алифатических аминов, как моно-, ди- и триалкиламины, используемых в производстве ПАВ, каучуков, присадок к смазочным маслам, ингибиторов коррозии, перфторсоединений, пептицидов и т.д.

Известны способы получения ПН гидрированием НАК в присутствии в качестве катализатора никеля, нанесенного на оксид алюминия, при температуре 50-120оС, давления 20-60 ат (1) или с использованием палладия на оксиде алюминия при температуре 15-30оС и давлении 1-5 ат (2). Процесс проводят в присутствии растворителя и ингибиторов полимеризации для предотвращения протекания нежелательных процессов, приводящих к снижению выхода целевого продукта.

В указанных источниках информации конверсия НАК ≈ 98%, выход ПН 80-92%, причем 15% ПН за проход адсорбируется катализатором, что снижает селективность процесса и является одним из его основных недостатков.

Также к недостаткам способов-аналогов можно отнести низкую производительность указанных процессов вследствие их периодичности, сложность технологического решения, предусматривающего использование растворителя, ингибиторов полимеризации, хладагента для поддержания температурного режима и применение специально приготовленного катализатора.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу синтеза ПН является гидрирование НАК при 80-90оС, повышенном до 30 МПа давлении, в присутствии палладиевого контакта, нанесенного на кислотный носитель, например Al2O3. Максимальный выход ≈ 99%. Производительность процесса 80-450 г/ч с 1 л катализатора (3-прототип).

Недостатками способа-прототипа являются необходимость применения специального энергоемкого оборудования вследствие использования высоких давлений и значительные расходы водорода для отвода большого количества выделяющегося в системе тепла и поддержания необходимого температурного режима.

Целью изобретения является повышение производительности процесса и упрощение технологии.

Согласно предлагаемому способу гидрирования НАК осуществляют в реакторе непрерывного действия при температуре 100-140оС, давлении 1,0-2,0 МПа, избытке водорода (мольном соотношении НАК:Н2=1:5) и объемной скорости подачи НАК - 0,4-0,6 ч-1.

Реакцию гидрирования осуществляют в присутствии отечественного промышленного катализатора марки ПВКС (ТУ 38102143-83), имеющего следующие качественные показатели:

Массовая доля, % Палладий 2,0-2,5 Висмут 2,0-2,5 Калий 1,0-1,5 Силикагель Остальное.

Катализатор предварительно активируют водородом (на 1 об. катализатора 600-800 об. Н2) в течение 24 ч при температуре 250оС.

Конверсия НАК в приведенных условиях составляет 97-98% за проход, селективность процесса 100%.

Отличие заявленного способа от прототипа состоит в использовании катализатора названного состава и проведении процесса при температуре 100-140оС и давлении 1,0-2,0 МПа.

Установлено, что при осуществлении процесса при температуре ниже 100оС и атмосферном давлении не достигаются высокая степень превращения НАК и получение целевого продукта нужного качества, что требует дополнительных затрат на отделение непрореагировавшего НАК и возврат его в рецикл.

Использование более жестких условий гидрирования (Р ≥ 3,0 МПа, t ≥ 160оС) нецелесообразно, вследствие удорожания процесса за счет применения специального энергоемкого оборудования.

Преимущества предлагаемого способа следующие:

простота технологического оформления;

использование достаточно мягких условий процесса и, как следствие, низкие металлоемкость и кап. затраты; при его реализации в промышленности;

протекание реакции гидрирования НАК в паро-газовой фазе предотвращает образование смолистых веществ, оседающих на катализаторе и снижающих его активность;

процесс является практически безотходным.

П р и м е р 1. Гидрирование акрилонитрила (НАК) осуществляют в реакторе проточного типа, в который загружают 200 см3 катализатора ПВКС следующего состава, мас.%: Pd 2,38; Bi 2,4; K 1,17; силикагель остальное.

В реактор подают 63,8 г НАК и водород в молярном соотношении 1:5. НАК имеет следующие показатели: t.кип., оС 79 d420 0,798 nD27 1,3874 Содержание основного вещества, % 99,0 Содержание воды, % 1,0

Гидрирование осуществляют при давлении 1,0 МПа, температуре в слое катализатора 100оС, объемной скорости подачи НАК 0,4 ч-1.

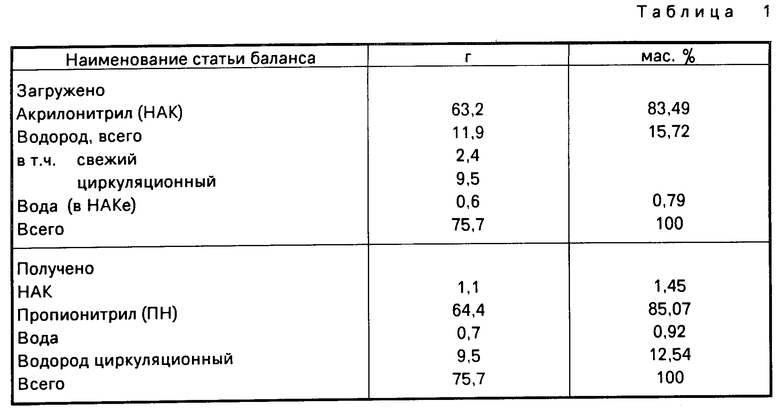

Материальный баланс опыта приведен в табл. 1.

Анализ 66,2 г гидрогенизата методом ГЖХ показал, что конверсия сырья за проход составляет 98,3%, а селективность процесса 100%, содержание целевого продукта в полученной реакционной смеси 97,2%. Полученный продукт не требует дополнительной очистки и имеет следующие характеристики: t.кип., оС 97,5-98,0; d423 0,782; nD27 1,3641. Производительность процесса составляет 313,4 г ПН в ч на 1 л катализатора.

П р и м е р 2. В условиях примера 1 осуществляют гидрирование 79,7 г акрилонитрила при температуре 120оС, давлении 1,0 МПа, объемной скорости подачи НАК - 0,5 ч-1. Молярное соотношение НАК:Н2=1:5. В качестве катализатора реакции используют контакт марки ПBКС следующего состава, мас.%: Pd 2,0; Bi 2,0; К 1,0; силикагель остальное.

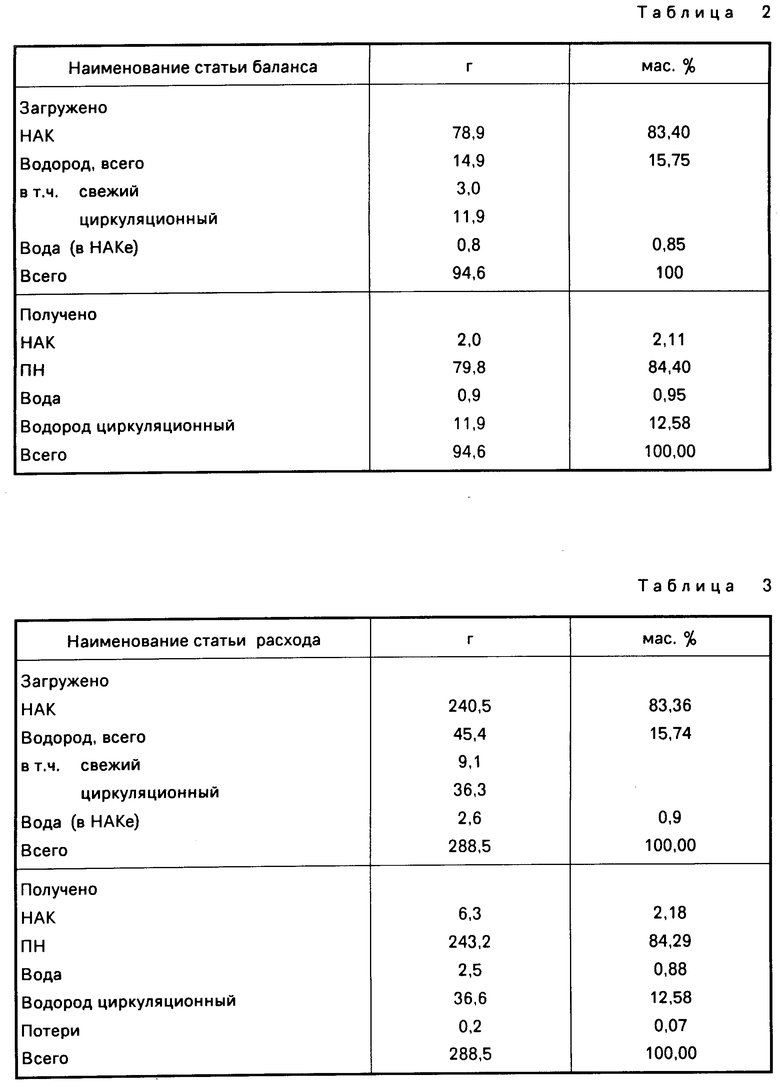

Материальный баланс опыта приведен в табл. 2.

Анализ 82,7 г катализата методом ГЖХ показал, что конверсия сырья за проход составляет 97,5%, селективность процесса 100%.

Полученный пропионитрил содержит 96,5% основного вещества и имеет следующие характеристики: t.кип., оС 97,1-98,1; d422 0,781, nD22 1,3646. ПН может быть использован без предварительной очистки.

Производительность процесса составляет 388,5 г ПН в ч на 1 л катализатора.

П р и м е р 3. В условиях примера 1 осуществляют гидрирование 243,1 г НАК при давлении 2,0 МПа, температуре 140оС, объемной скорости подачи НАК - 0,6 ч-1. Молярное соотношение НАК:Н2=1:5. В качестве катализатора реакции используют палладиевый контакт марки ПВКС следующего состава, мас.%: Pd 2,5; Bi 2,5; К 1,5; силикагель остальное.

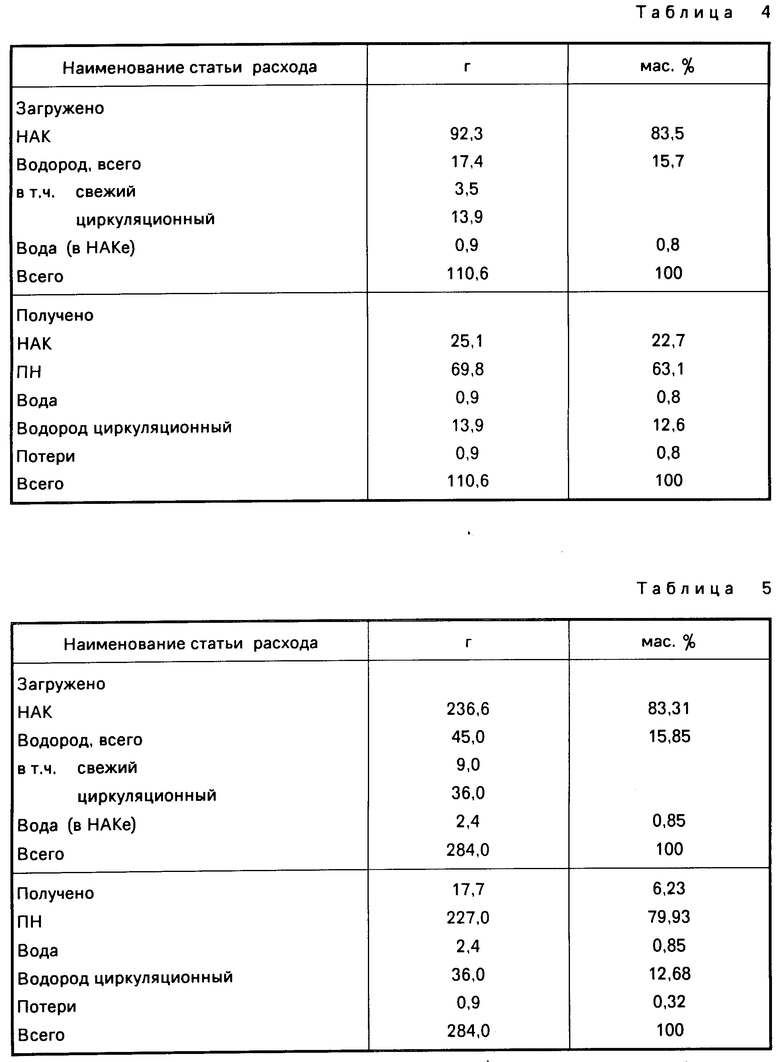

Материальный баланс опыта приведен в табл. 3.

Анализ 252,2 г катализата методом ГЖХ показал, что конверсия НАК составляет за проход 97,4%, а селективность процесса - 100%.

Содержание основного вещества в полученном продукте составляет 96,5%, и он может быть использован без предварительной очистки.

ПН имеет следующие характеристики: t.кип., оС 97,2-98,0; D425 0,782, nD25 0,3648.

Производительность процесса - 465,6 г ПН в ч на 1 л катализатора.

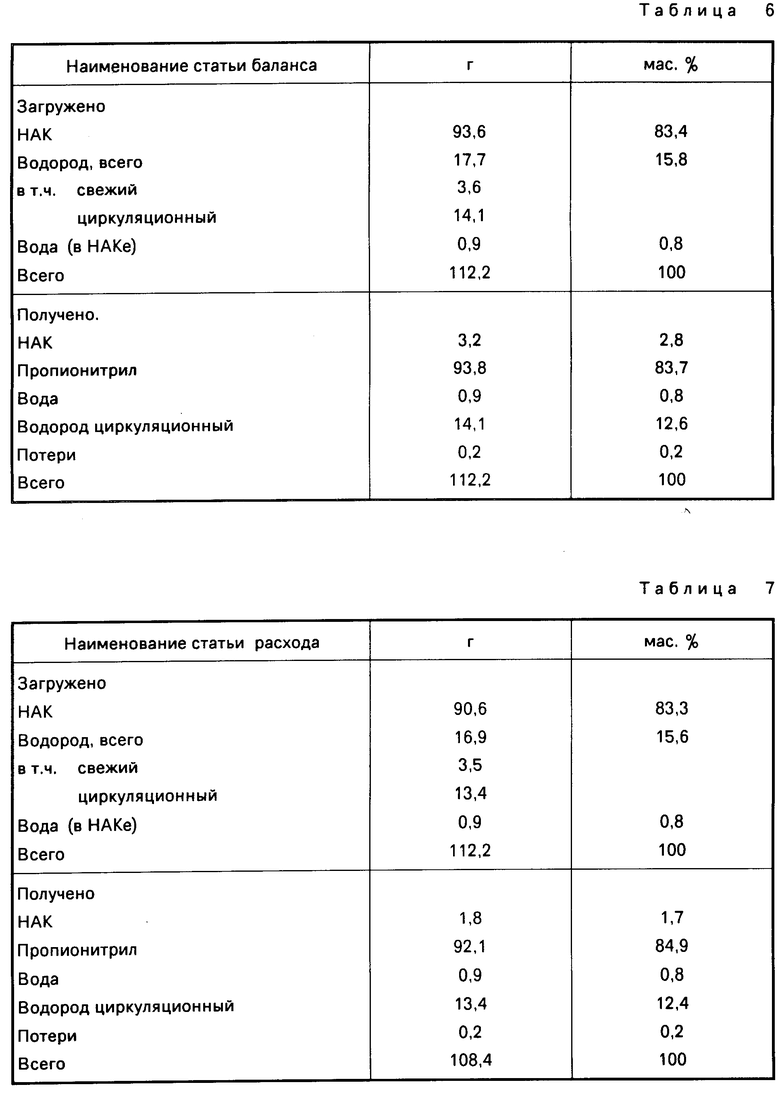

П р и м е р 4. В условиях примера 1 проводят гидрирование 93,2 г НАК в присутствии катализатора марки ПВКС следующего состава, мас.%: Pd 2,38; Bi 2,4; К 1,17; силикагель остальное, при атмосферном давлении, температуре 140оС, объемной скорости подачи НАК 0,6 ч-1 и молярном соотношении НАК:Н2= 1:5. Материальный баланс опыта приведен в табл. 4.

Анализ 96,7 г полученной реакционной смеси показал, что конверсия НАК за проход составляет 72,8% при 100%-ной селективности процесса.

Проведение реакции гидрирования НАК при атмосферном давлении не позволяет достичь высокой степени конверсии исходного НАК за проход и получения целевого ПН высокой степени чистоты. Вместе с тем, направляя непрореагировавший НАК в рецикл, можно получить целевой продукт нужной концентрации, но это требует усложнения технологического оборудования, что приводит к дополнительным расходам, поэтому экономически выгоднее осуществлять реакцию гидрирования НАК при повышенном до 1-2,0 МПа давлении и получать продукт, не требующий дополнительной очистки.

П р и м е р 5. В условиях примера 1 в присутствии катализатора марки ПВКС следующего состава, мас.%: Pd 2,38; Bi 2,4; К 1,17; силикагель остальное, осуществляют гидрирование НАК при давлении 1,0 МПа, температуре 80оС, объемной скорости подачи НАК - 0,4 ч-1 и молярном соотношении НАК:Н2=1:5.

Материальный баланс опыта представлен в табл. 5.

Использование температуры ниже 100оС не позволяет получить целевой продукт высокой степени чистоты (содержание основного вещества не превышает 90%), что требует установления дополнительного технологического оборудования для разделения полученной реакционной смеси и возврата непрореагировавшего НАК в рецикл. Несмотря на достаточно высокую производительность процесса при данных условиях (318,8 г/ч ПН с 1 л катализатора), проводить гидрирование НАК при температурах ниже 100оС экономически нецелесообразно.

П р и м е р 6. Гидрирование НАК осуществляют как в примере 1 в реакторе проточного типа, в который загружено 200 см3 катализатора марки ПВКС следующего состава, мас.%: Pd 2,5; Bi 2,5; К 1,5; силикагель остальное.

В реактор подают 93,6 г НАК с объемной скоростью 0,56 ч-1 при давлении 1,0 МПа и температуре 120оС. Молярное соотношение НАК:Н2=1:5.

Конверсия НАК в этих условиях составляет 97,1%, селективность процесса 100% . Полученный продукт содержит 95,8% основного вещества и может использоваться без дополнительной очистки. Материальный баланс опыта представлен в табл. 6.

Производительность процесса составляет 387,4 г ПН в час на 1 л катализатора.

П р и м е р 7. Гидрирование НАК осуществляют, как в примере 1 в присутствии катализатора, марки ПВКС имеющего следующий состав, мас.%: Pd 2,5; Bi 2,5; К 1,5; силикагель остальное.

В реактор подают 90,6 г НАК с объемной скоростью 0,54 ч-1 при давлении 2,0 МПа и температуре 160оС.

Материальный баланс опыта представлен в табл. 7.

Анализ катализата методом ГЖХ показал, что конверсия сырья за проход составляет 98,3%, селективность процесса 100%. Производительность процесса 423,6 г ПН в ч на 1 л катализатора.

Полученный катализат может быть использован без дополнительной очистки, вместе с тем результаты данного опыта показывают, что использование температуры выше предлагаемой (140оС) не способствует резкому увеличению конверсии НАК и значительному повышению производительности процесса, поэтому для гидрирования НАК температура 100-140oС является достаточной.

П р и м е р 8. В условиях примера 1 в присутствии катализатора марки ПВКС следующего состава, мас.%: Pd 2,38; Bi 2,4; К 1,17; силикагель остальное проводят гидрирование 248 г НАК при давлении 3,0 МПа, температуре 120оС, объемной скорости подачи НАК - 0,5 ч-1.

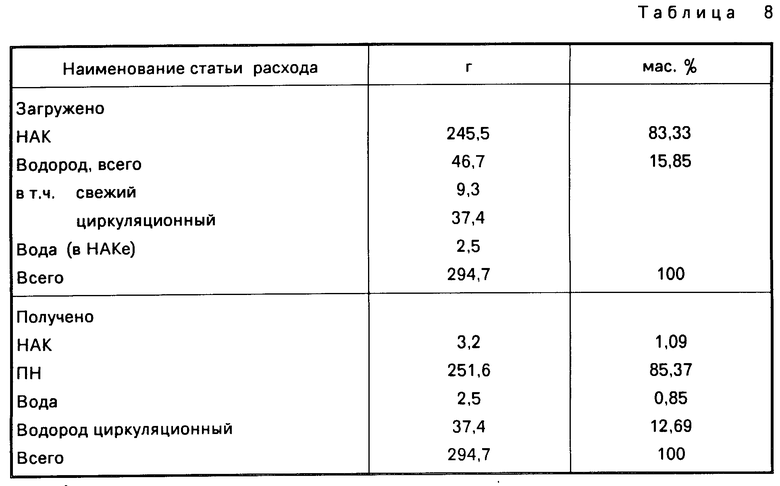

Материальный баланс опыта представлен в табл. 8.

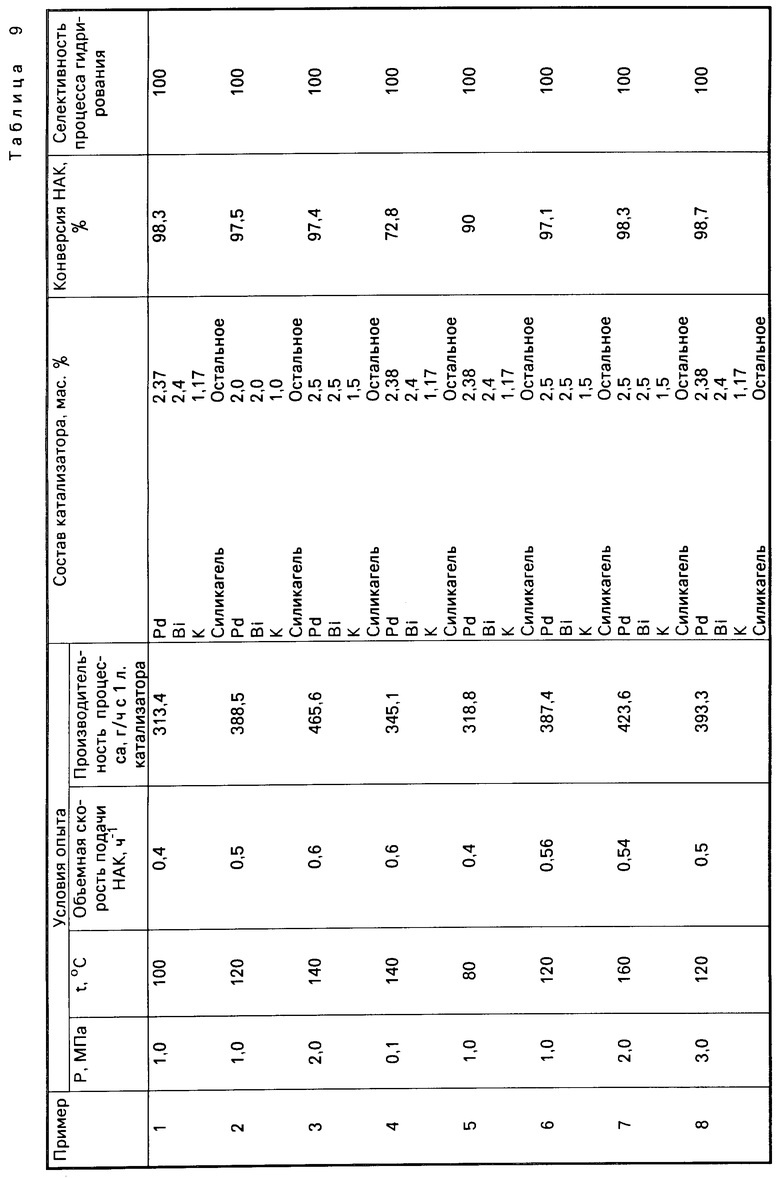

Анализ 257,3 г полученного катализата показал, что глубина превращения НАК в этих условиях составляет 98,7% при 100%-ной селективности процесса, а его производительность 393,3 г ПН в ч на 1 л катализатора. Сводные данные по примерам приведены в табл. 9.

Результаты данного опыта показывают, что при использовании давления выше предлагаемого достигаются достаточно высокие конверсия и производительность процесса, однако значения этих величин ненамного отличаются от полученных при гидрировании НАК при Р=1,0 МПа (пример 2), поэтому с точки зрения металлоемкости процесса повышение давления является не обоснованным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| Способ получения 1,4-диацетоксибутана | 1990 |

|

SU1747435A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТИНДИОЛА | 1999 |

|

RU2150460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСИЛЕНГЛИКОЛЯ | 1992 |

|

RU2024476C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЦИКЛОТЕТРАДЕКАНА | 1991 |

|

RU2026278C1 |

| Мембранный катализатор для гидрирования органических соединений | 1977 |

|

SU956003A1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ 3,4-ДИАЦЕТОКСИБУТЕНА-1 | 1990 |

|

SU1820520A1 |

| СИНТЕЗ БИЛДИНГ-БЛОКОВ И ИСХОДНЫХ ВЕЩЕСТВ ДЛЯ ПОЛУЧЕНИЯ ВОЗОБНОВЛЯЕМЫХ ПОЛИМЕРОВ | 2018 |

|

RU2799800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2798625C1 |

Сущность изобретения: продукт - пропионитрил, получают гидрированием акрилонитрила при 100-140°С и 1,0-2,0 МПа на катализаторе состава, %: палладий 2,0-2,5; висмут 2,0-2,5; калий 1,0-1,5; силикагель остальное. Цель - упрощение технологии и увеличение производительности. 9 табл.

СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА гидрированием акрилонитрила при повышенной температуре и давлении на палладийсодержащем катализаторе на кислотном носителе, отличающийся тем, что процесс ведут при температуре 100 - 140oС и давлении 1,0 - 2,0 МПа и в качестве катализатора используют катализатор, содержащий палладий, висмут и калий на носителе-силикагеле при следующем их соотношении, мас.%:

Палладий 2,0 - 2,5

Висмут 2,0 - 2,5

Калий 1,0 - 1,5

Силикагель Остальное

| Патент ФРГ N 2059696, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-12-15—Публикация

1991-06-28—Подача