Изобретение относится к черной металлургии, в частности к сталям, применяемым в металлургии для длиномерного инструмента диаметром 220-450 мм, длиной до 17 м, используемого при горячей прокатке труб.

Известна сталь (ТУ 108.11.936-87), содержащая, мас.%:

Углерод0,29-0,39

Кремний0,65-1,25

Хром4,45-5,55

Ванадий0,8-1,2

Молибден1,0-1,5

НикельНе более 0,62

МедьНе более 0,40

СераНе более 0,20

ФосфорНе более 0,010

ЖелезоОстальное

Наиболее близкой к предлагаемой по составу является сталь (ГОСТ 5960-73) марки 4Х5МФ 1C, отличающаяся от приведенной

более высоким содержанием углерода и молибдена, мас.%:

Углерод0,37-0,44

Кремний0,9-1,2

Марганец0,2-0,5

Хром4,5-5,5

Ванадий0,8-1,1

Молибден1,2-1,5

НикельНе более 0,35

МедьНе более 0,30

ФосфорНе более 0,03

ЖелезоОстальное

Данная сталь предназначена для изготовления инструмента сечением до 200- 250 мм. Заданный уровень механических свойств ткже обеспечивается закалкой в масле с последующим отпуском. Следовательно, у данной стали имеются те же недостатки, что и предыдущей. Кроме того, повышенное содержание углерода приводит к резкому понижению температуры

сл ю ю

4 Ю

чала и конца мартенситного превращения, в результате чего в металле остается до 40% остаточного аустенита, что также отражается на уровне механических свойств. Т.о.ос- новным недостатком известной стали является низкая прокаливаемость и твердость.

Целью изобретения является повышение твердости.

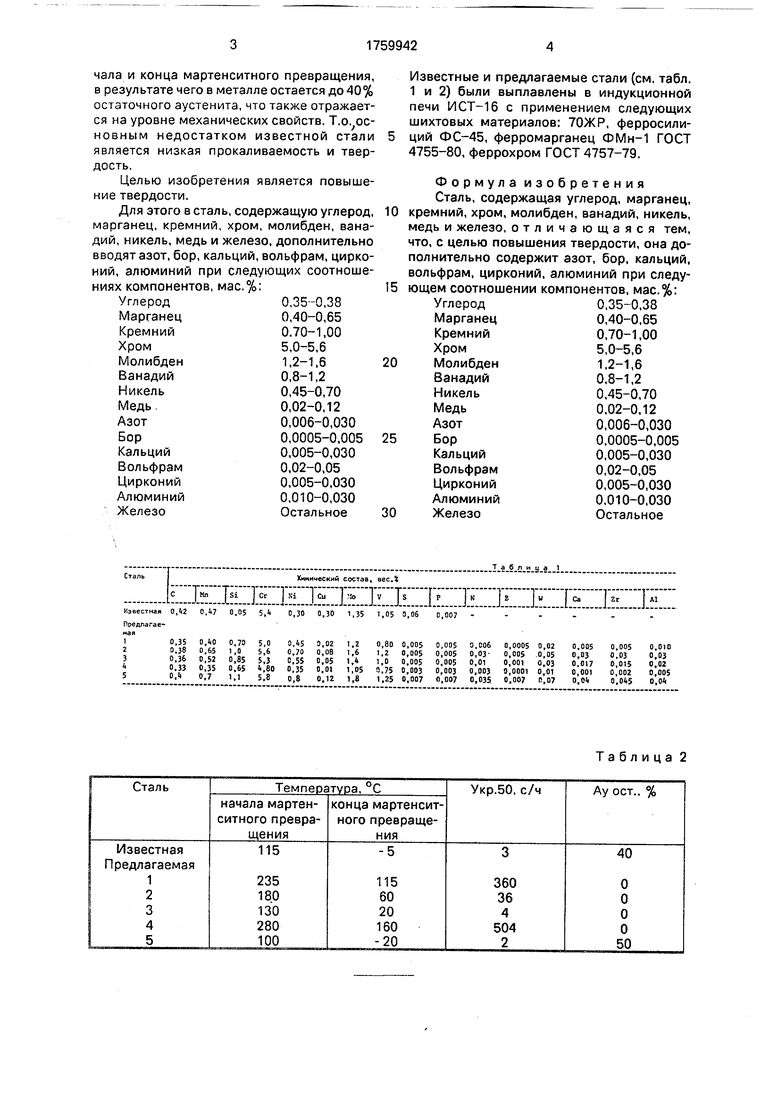

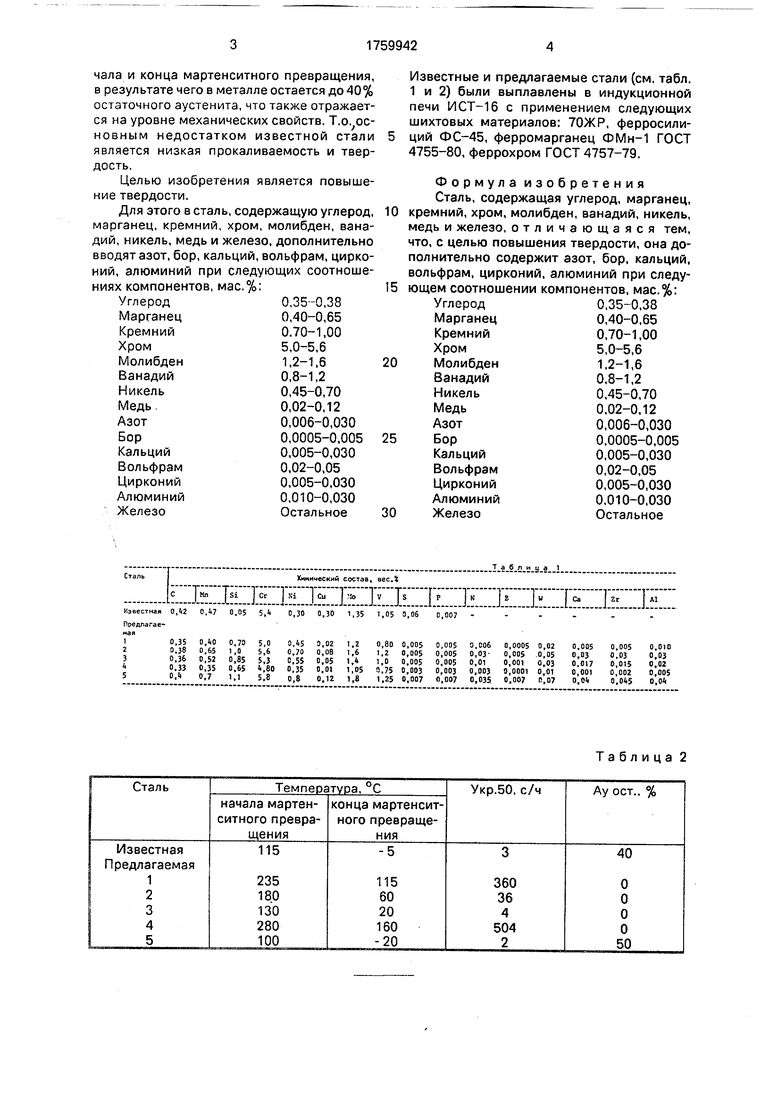

Для этого в сталь, содержащую углерод, марганец, кремний, хром, молибден, ванадий, никель, медь и железо, дополнительно вводят азот, бор, кальций, вольфрам, цирконий, алюминий при следующих соотношениях компонентов, мас.%:

0

5

Известные и предлагаемые стали (см. табл. 1 и 2) были выплавлены в индукционной печи ИСТ-16 с применением следующих шихтовых материалов: 70ЖР, ферросилиций ФС-45, ферромарганец ФМн-1 ГОСТ 4755-80, феррохром ГОСТ 4757-79.

Формула изобретения Сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий, никель, медь и железо, отличающаяся тем, что, с целью повышения твердости, она дополнительно содержит азот, бор, кальций, вольфрам, цирконий, алюминий при следующем соотношении компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ПРОКАТ ПОЛОСОВОЙ ИЗ БОРСОДЕРЖАЩЕЙ МАРГАНЦОВИСТОЙ СТАЛИ | 2010 |

|

RU2458177C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СТАЛЬ | 1991 |

|

RU2016129C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

Изобретение относится к черной металлургии, в частности к стали, применяемой для изготовления длинномерного инструмента диаметром 220-450 мм, длиной до 17 м, используемого при горячей прокатке труб, С целью повышения твердости сталь дополнительно содержит азот, бор, кальций, вольфрам, цирконий и алюминий при следующем соотношении компонентов, мас.%: углерод 0,35-0,38; марганец 0,40- 0,65; кремний 0,70-1,00; хром 5,0-5,6; молибден 1,2-1,6; ванадий 0,8-1,2; никель 0,45-0,70; медь 0,02-0,12; азот0,006-0,030; бор 0,0005-0,005; вольфрам 0,02-0,05; кальций 0,005-0,030; цирконий 0,005-0.030; алюминий 0,010-0,030; железо остальное. Сталь обладает повышенной прокаливаемо- стью изделий диаметром до 450 мм.

Таблица 2

| Приспособление для изготовления втулок для выпускных отверстий тиглей | 1926 |

|

SU5960A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1990-05-21—Подача