СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележка обжиговой машины | 1989 |

|

SU1719852A1 |

| Рама тележки обжиговой машины | 1989 |

|

SU1688090A1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| СПЕКАТЕЛЬНАЯ ТЕЛЕЖКА КОНВЕЙЕРНОЙ МАШИНЫ | 1992 |

|

RU2037760C1 |

| Колосниковая тележка | 1985 |

|

SU1285292A1 |

| Рама тележки обжиговой или агломерационной машины | 1986 |

|

SU1425418A1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| Тележка конвейерной обжиговой машины | 1987 |

|

SU1471044A1 |

| Конвейерная машина | 1980 |

|

SU911108A1 |

Использование подготовка сырья в черной металлургии Сущность рама тележки состоит из подколосниковых балок, ригелей и ребер жесткости и снабжена расположенными на стенках подколосниковых балок приливами, Ребра жесткости выполнены в виде отдельных элементов, концы которых закреплены в приливах. Длина ребер составляет 0,997-0,999 величины расстояния между стенками соседних подколосниковых балок. Такое выполнение рамы позволяет добиться полного устранения влияния ребер жесткости на подколосниковые балки з процессе изготовления рам и при их эксплуатации, способствуя приспособляемости конструкции рамы к возможным перегревам ее элементов, снижению напряжений, что приводит к исключению формоизменения рамы в горизонтальной плоскости. 1 з. п. ф-лы, 4 ил

Изобретение относится к черной металлургии и может быть использовано для термической обработки рудных материалов на решетчатой конвейерной ленте.

Целью изобретения является повышение долговечности рам путем исключения влияния ребер жесткости на поперечный изгиб балок.

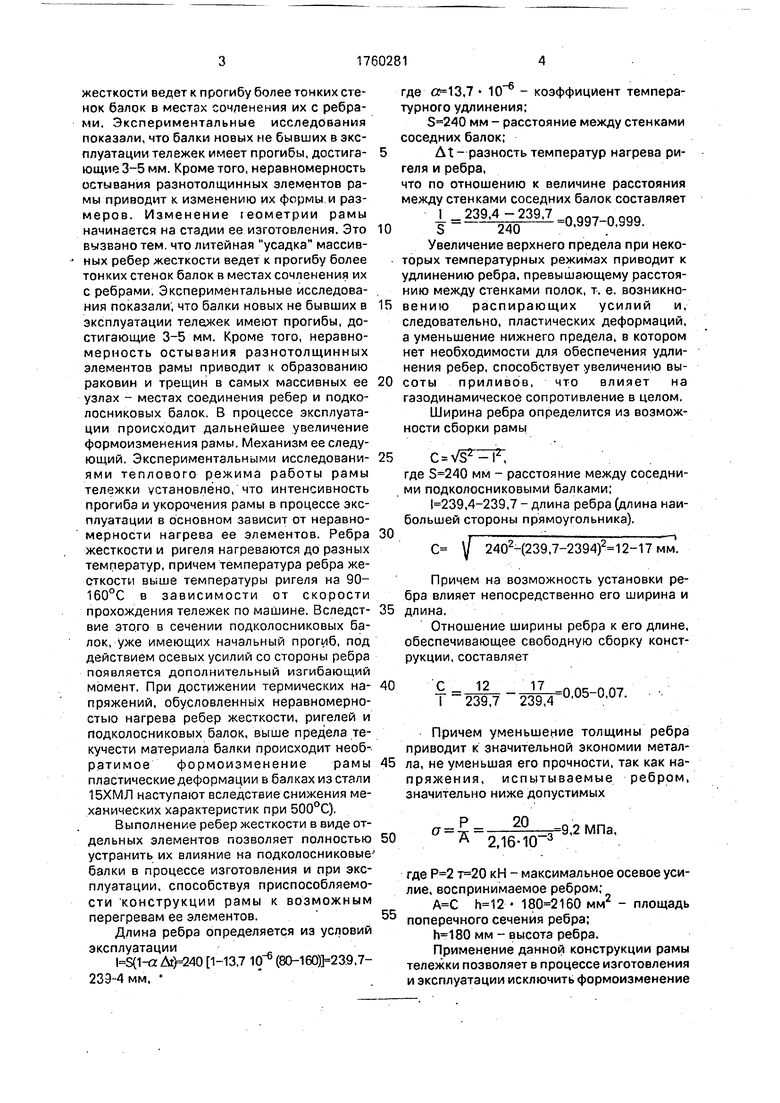

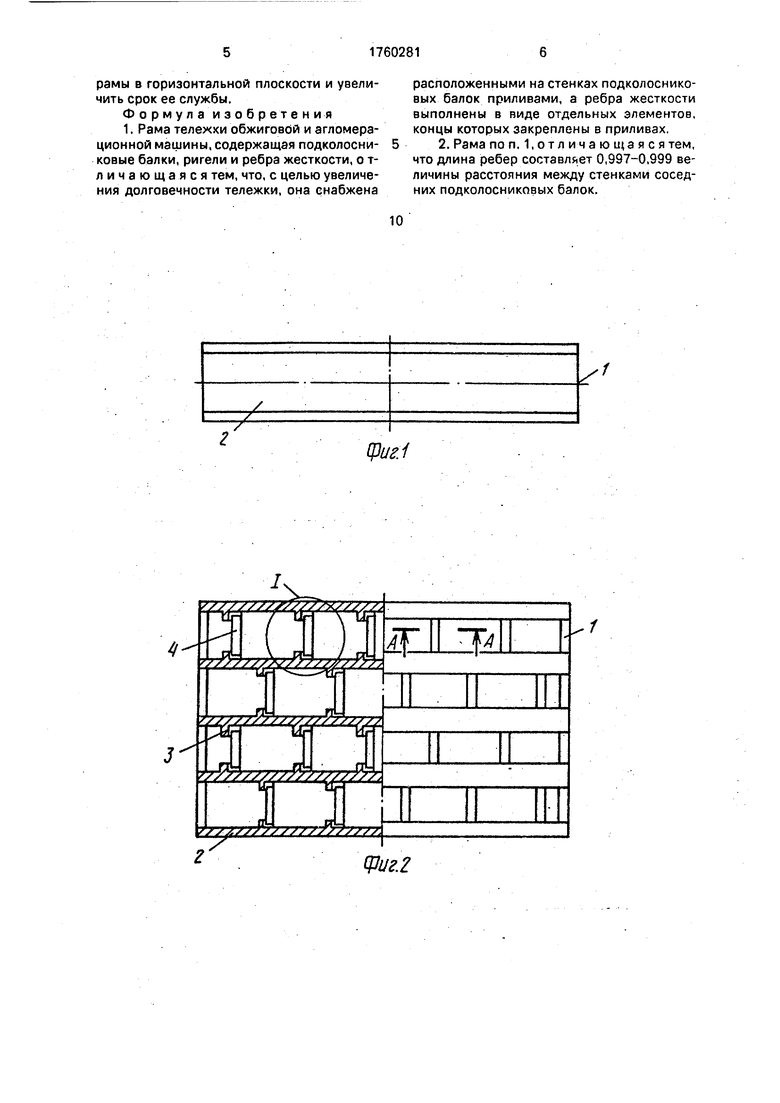

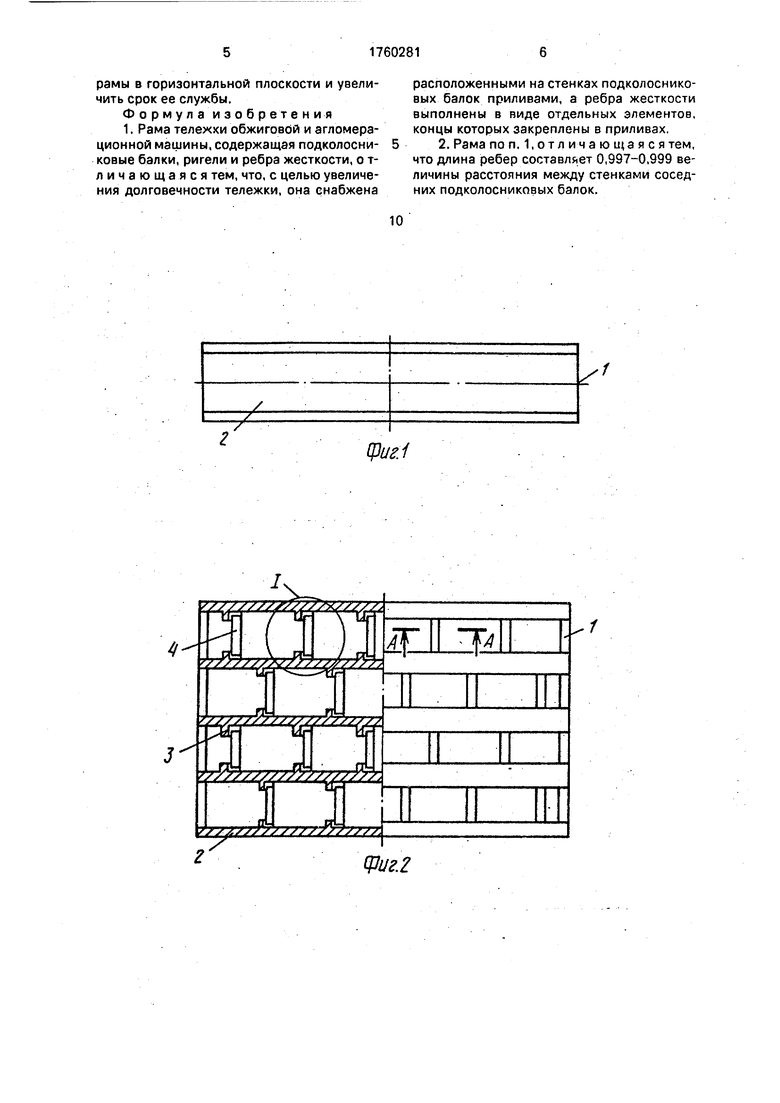

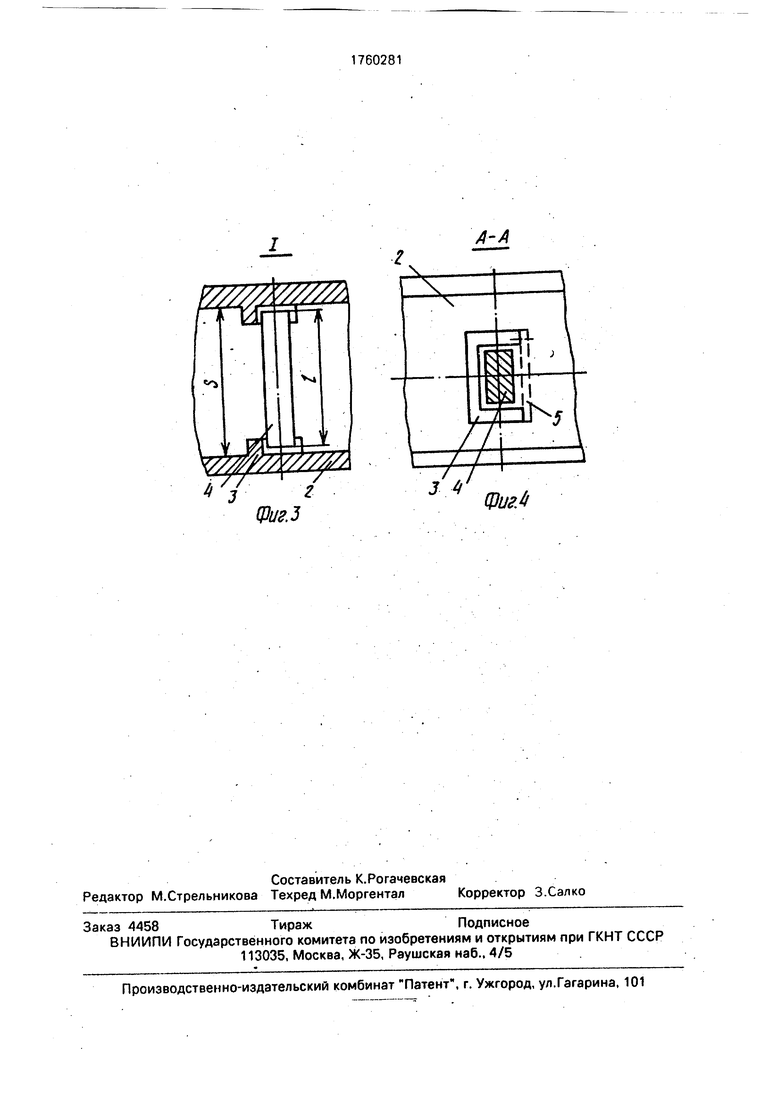

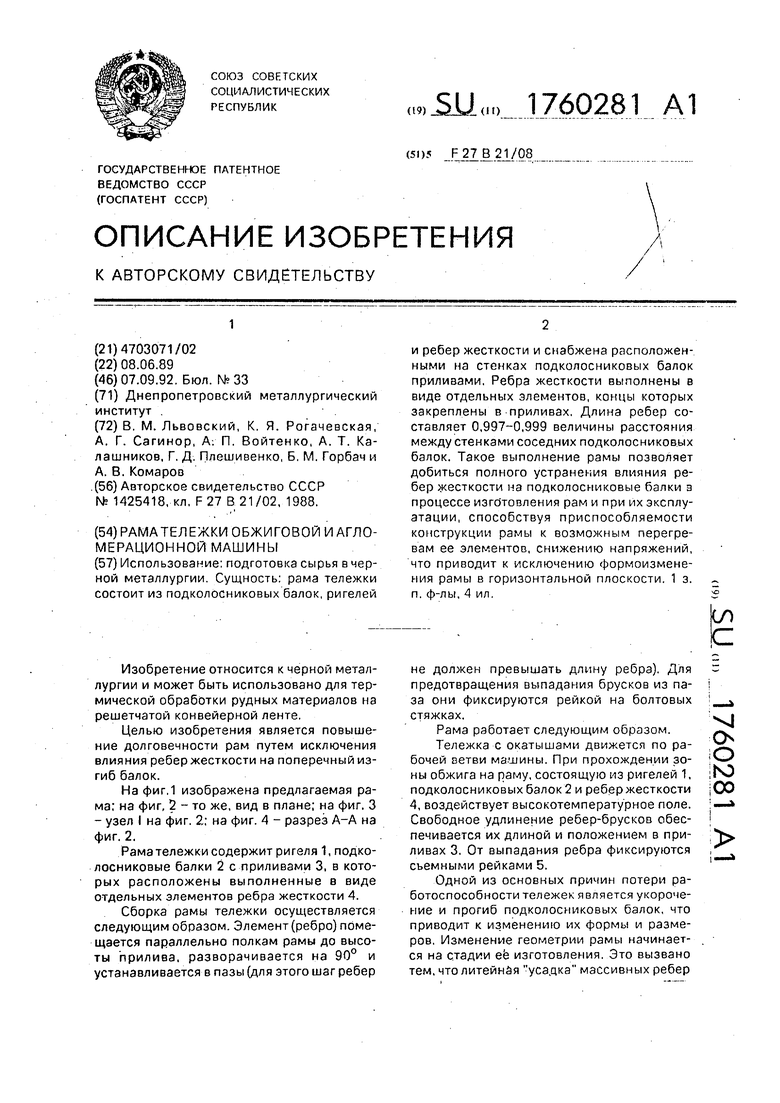

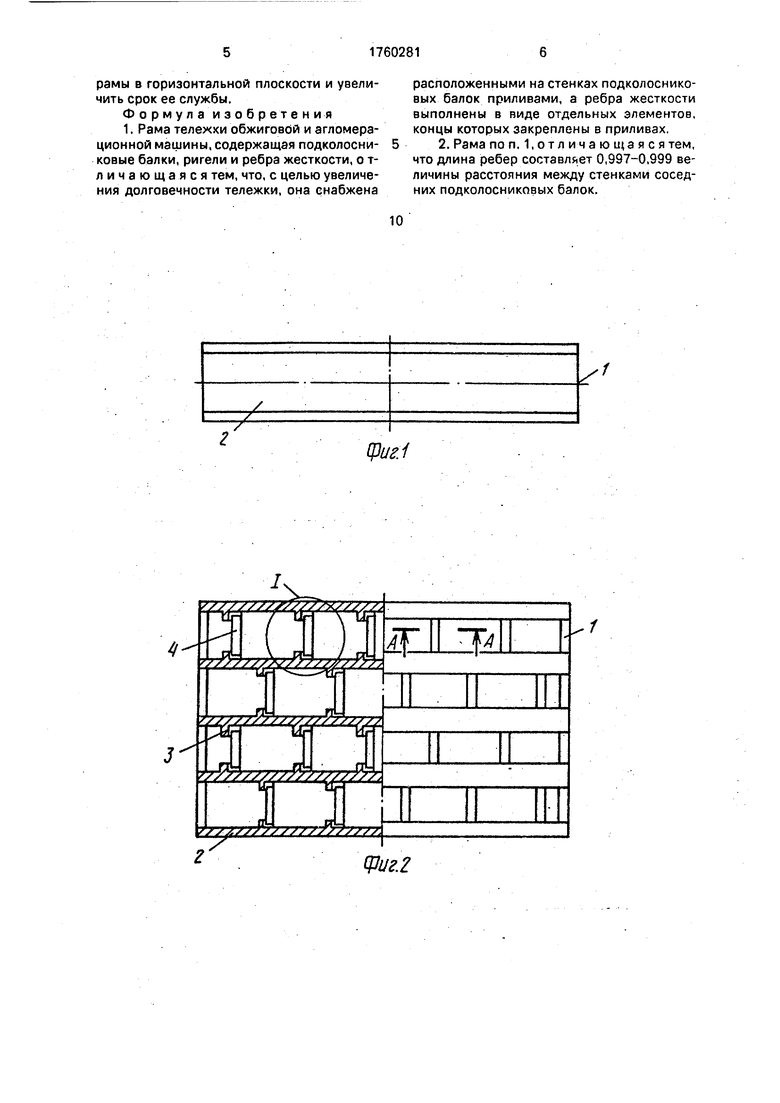

На фиг.1 изображена предлагаемая рама; на фиг, 2 - то же, вид в плане; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез А-А на фиг. 2.

Рама тележки содержит ригеля 1, подко- лосниковые балки 2 с приливами 3, в которых расположены выполненные в виде отдельных элементов ребра жесткости 4.

Сборка рамы тележки осуществляется следующим образом. Элемент (ребро) помещается параллельно полкам рамы до высоты прилива, разворачивается на 90° и устанавливается в пазы (для этого шаг ребер

не должен превышать длину ребра). Для предотвращения выпадания брусков из паза они фиксируются рейкой на болтовых стяжках.

Рама работает следующим образом.

Тележка с окатышами движется по рабочей ветви машины. При прохождении зоны обжига на раму, состоящую из ригелей 1, подколосниковых балок 2 и ребер жесткости 4, воздействует высокотемпературное поле. Свободное удлинение ребер-брусков обеспечивается их длиной и положением в приливах 3. От выпадания ребра фиксируются съемными рейками 5.

Одной из основных причин потери работоспособности тележек является укорочение и прогиб подколосниковых балок, что приводит к изменению их формы и размеров. Изменение геометрии рамы начинается на стадии её изготовления. Это вызвано тем, что литейная усацка массивных ребер

-vi о о ,ю

,00

жесткости ведет к прогибу более тонких стенок балок в местах сочленения их с ребрами. Экспериментальные исследования показали, что балки новых не бывших в эксплуатации тележек имеет прогибы, достигающие 3-5 мм. Кроме того, неравномерность остывания разнотолщинных элементов рамы приводит к изменению их формы и размеров. Изменение геометрии рамы начинается на стадии ее изготовления. Это вызвано тем. что литейная усадка массивных ребер жесткости ведет к прогибу более тонких стенок балок в местах сочленения их с ребрами. Экспериментальные исследования показали, что балки новых не бывших в эксплуатации тележек имеют прогибы, достигающие 3-5 мм. Кроме того, неравномерность остывания разнотолщинных элементов рамы приводит к образованию раковин и трещин в самых массивных ее узлах - местах соединения ребер и подко- лосниковых балок. В процессе эксплуатации происходит дальнейшее увеличение формоизменения рамы. Механизм ее следующий. Экспериментальными исследованиями теплового режима работы рамы тележки установлено, что интенсивность прогиба и укорочения рамы в процессе эксплуатации в основном зависит от неравномерности нагрева ее элементов. Ребра жесткости и ригеля нагреваются до разных температур, причем температура ребра жесткости выше температуры ригеля на 90- 160°С в зависимости от скорости прохождения тележек по машине. Вследствие этого в сечении подколосниковых балок, уже имеющих начальный прогиб, под действием осевых усилий со стороны ребра появляется дополнительный изгибающий момент. При достижении термических напряжений, обусловленных неравномерностью нагрева ребер жесткости, ригелей и подколосниковых балок, выше предела текучести материала балки происходит необратимое формоизменение рамы пластические деформации в балках из стали 15ХМЛ наступают вследствие снижения механических характеристик при 500°С).

Выполнение ребер жесткости в виде отдельных элементов позволяет полностью устранить их влияние на подколосниковь балки в процессе изготовления и при эксплуатации, способствуя приспособляемости конструкции рамы к возможным перегревам ее элементов.

Длина ребра определяется из условий эксплуатации

(1-aAt} 240 1-13,7 (80-160),7- 23Э-4мм,

где ,7 10 - коэффициент температурного удлинения;

мм - расстояние между стенками соседних балок;

5At-разность температур нагрева ригеля и ребра,

что по отношению к величине расстояния между стенками соседних балок составляет

10

2 39:4 39J 0ig97 0999

Увеличение верхнего предела при некоторых температурных режимах приводит к удлинению ребра, превышающему расстоянию между стенками полок, т. е. возникновению распирающих усилий и, следовательно, пластических деформаций, а уменьшение нижнего предела, в котором кет необходимости для обеспечения удлинения ребер, способствует увеличению высоты приливов, что влияет на газодинамическое сопротивление в целом. Ширина ребра определится из возможности сборки рамы

oVs2

где мм - расстояние между соседними подколосниковыми балками;

,4-239,7 - длина ребра (длина наибольшей стороны прямоугольника).

С У 2402-(239,7-2394)2 12-17мм.

Причем на возможность установки ребра влияет непосредственно его ширина и длина.

Отношение ширины ребра к его длине, обеспечивающее свободную сборку конструкции, составляет

С

I

12

17

-0,05-0,07.

Причем уменьшение толщины ребра приводит к значительной экономии метал- ла, не уменьшая его прочности, так как напряжения, испытываемые ребром, значительно ниже допустимых

-Ј

20

2,16-10

9,2 МПа,

где кН - максимальное осевое усилие, воспринимаемое ребром;

мм2 - площадь поперечного сечения ребра;

мм - высота ребра.

Применение данной конструкции рамы тележки позволяет в процессе изготовления и эксплуатации исключить формоизменение

рамы в горизонтальной плоскости и увеличить срок ее службы.

Формула изобретения 1. Рама тележки обжиговой и агломерационной машины, содержащая подколосни- ковые балки, ригели и ребра жесткости, о т- личающаяся тем, что, с целью увеличения долговечности тележки, она снабжена

расположенными на стенках подколоснико- вых балок приливами, а ребра жесткости выполнены в виде отдельных элементов, концы которых закреплены в приливах.

Фм1

сриг.2

Фиг.З

3 4

Фм.4

| Рама тележки обжиговой или агломерационной машины | 1986 |

|

SU1425418A1 |

Авторы

Даты

1992-09-07—Публикация

1989-06-08—Подача