Изобретение относится к металлургической промышленности, а именно к конструкциям печей.

Известная конструкция свода дуговой печи (а.с. 720275, МКИ F 27 D 1/02, СССР, 1980 г., БИ Мг 9), в котором обрамления для отверстий свода набраны из огнеупорных кирпичей с наружной поверхностью, имеющей форму цилиндра.

Недостатком такой конструкции является малый срок службы центральной части свода, а следовательно малый срок службы в целом и всего свода, т.к. низка прочность соединения обрамления с отверстием свода печи из-за сил, вызванных разницей температур внутренней и внешней поверхностей свода.

Известен свод дуговой печи (а.с. 1388688, МКИ F 27 D 1 /02, СССР, 1988 г.), в котором обрамления для отверстий свода набраны из огнеупорных кирпичей с наружной поверхностью, имеющей форму цилиндра.

Недостатком такой конструкции является малый срок службы центральной части свода, а следовательно, малый срок службы в целом и всего свода, т.к. низка прочность соединения обрамления с отверстием свода печи из-за сил. вызванных разницей температур внутренней и верхней поверхностей свода.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является свод дуговой печи (см.Сб. Огнеупоры и огнеупорные изделия 1975г., изд-во Стандарты, ГОСТ 1566-71, приложение № 2, с.83), у которого наружная поверхность обрамлений электродных отверстий выполнена в виде усеченного конуса, установленного вершиной внутрь печи.

Недостатком этого свода является малый срок службы свода отверстий свода печи вследствие недолговечности листа стыка внешней поверхности обрамления с внутренней поверхностью отверстия свода, т.к.

сл

С

xj

Os

о ьо

00

ю

складываются нижние части кирпичей в месте стыка указанных поверхностей, что вызвано локальным давлением из-за разницы температур внутренней и внешней поверхностей свода.

Целью изобретения является увеличение срока службы свода дуговой печи за счет повышения надежности соединения обрамлений с отверстиями свода.

Для этого в известном своде, содержа- щем сводовое кольцо, огнеупорную кладку, обрамления приэлектродных отверстий, наружная поверхность которых выполнена в виде усеченного конуса, вершина которого обращена внутрь печи, а верхняя плоскость обрамлений выступает над внешней поверхностью свода, между наружной поверхностью обрамления и поверхностью отверстия свода выполнен зазор, имеющий форму клина, вершина которого направлена в сторону внешней поверхности свода, при этом величина зазора между нижней частью обрамления и поверхностью отверстия свода составляет 0,017 - 0,07 высоты обрамления.

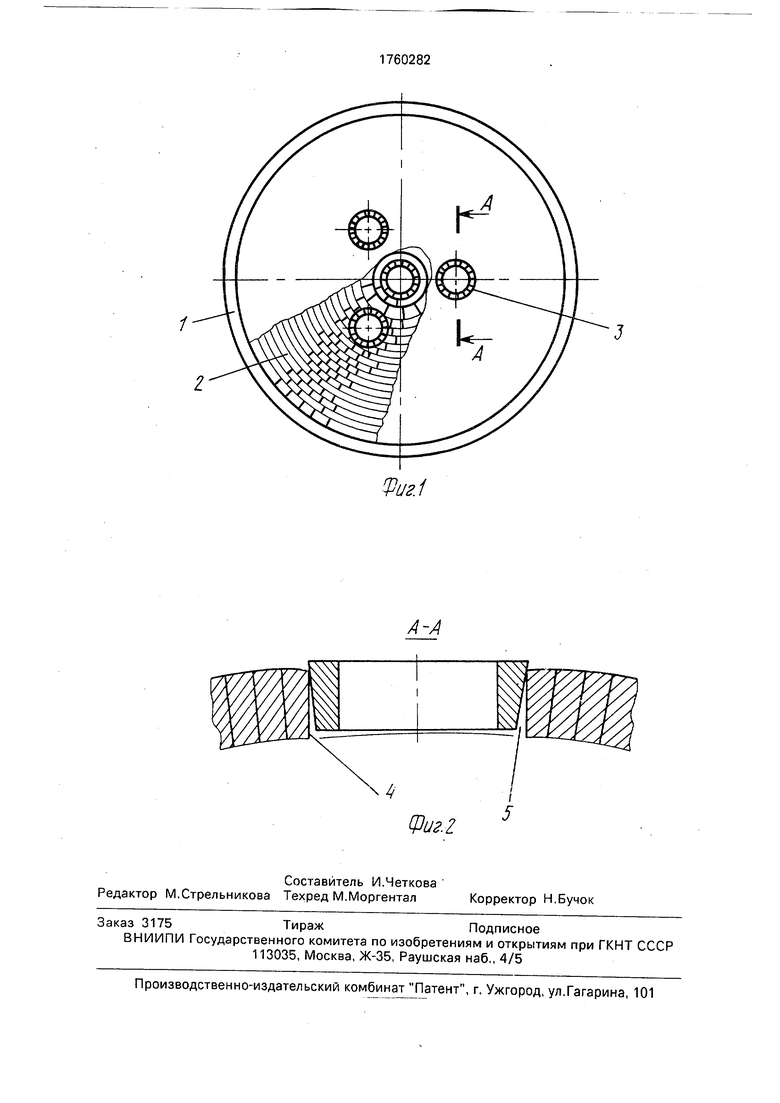

На фиг.1 изображен предлагаемый свод дуговой печи в плане; на фиг.2 - разрез А - А на фиг.1 (центральная часть свода в месте расположений отверстий).

Свод дуговой печи состоит из-сводового кольца 1, огнеупорной кладки 2 и обрамлений 3 для отверстий 4 свода. Обрамления 3 по наружной поверхности имеют форму усеченного конуса, обращенного вершиной внутрь печи и установленного в цилиндри- ческое отверстие 4 свода.

Между наружной поверхностью обрамления 3 и внутренней поверхностью отверстия 4 свода образуется зазор 5, имеющий форму клина.

Свод печи работает следующим образом.

Огнеупорная кладка 2 опирается на сводовое кольцо 1. Зазор 5 предохраняет обрамление 3 и кладку отверстия 4 от разрушений при высоких температурах, которые вызываются силами распора, появляющимися за счет аномального расширения огнеупорной кладки 2, набранный из огнеупорного кирпича.

Силы распора при высоких температурах в печи в диапазоне температура 1100 - 1300°С достигают троекратного увеличения по сравнению с холодным распором. Разрушения у обрамлений 3 и кладки отверстий 4 у обычных сводов, т.е. без зазоров, проявляются в виде сколов кирпича с внутренней стороны огнеупорной кладки 2 (см.А,А.Тихонов и А.П.Панарин Огнеупоры, технология строительства и ремонта печей, перевод с

японского, Москва, Металлургия, 1980 г., стр.82 - 89, рис.80 - 86).

Обрамления 3 приподняты относительно огнеупорной кладки 2 свода и за счет их собственного веса и конусной поверхности обеспечивается надежность соединения с отверстиями 4 свода, т.е. удержания обрамлений 3 в заданном положении. Отношение выступа верхней плоскости обрамлений над внешней поверхностью свода к высоте обрамлений составляет 0,1 - 0,27. Практически в процессе работы свода печи по линии контакта обрамления 3 с отверстием 4 из-за выкрашивания кирпичей со стороны отверстия образуется площадка шириной от 0 до 27 мм. Так называемая плавильная пыль, присутствующая в печи, оседает естественным образом и на стенки зазора 5. Но только толщина нарастания пыли колеблется от долей до нескольких миллиметров и находится она в естественном, т.е. рыхлом состо- янии, т.к. оседает на внутреннюю поверхность свода при пылении материала в момент загрузки его в печь. Количество пыли в зазоре 5 и ее плотность настолько незначительны, что на работу предлагаемого свода она практически влияния никакого не оказывает.

Пример. Испытания свода дуговой печи проводились на промышленной электротермической печи, имеющей температуру расплава 1250°С, купольный свод которой выполнен из огнеупорного кирпича высотой 300 мм, марки ПХСП, диаметр свода составлял 7670 мм. Диаметры отверстий в своде дуговой печи, в которые устанавливались обрамления, равны 900 мм.

Обрамления, устанавливаемые в эти отверстия, набирались также из кирпича высотой 300 мм, марки ПХСП. Внутренний диаметр обрамления составлял 602 мм.

Диаметры большего и меньшего оснований усеченного конуса наружного поверхности обрамлений соответственно составляли 902 и 890 мм. При этом максимальный зазор, образованный между нижней частью обрамления и поверхностью отверстия свода печи, имеющий форму клина (в дальнейшем максимальный зазор клина) составлял 5 мм. а выступ верхней плоскости, обрамлений над внешней поверхностью свода печи (в дальнейшем выступ) составлял 30 мм. Отношение размеров максимального зазора клина и выступа к высоте обрамления составляли соответственно 0,017 и 0,1. Ширина площадки, образованной по линии контакта обрамления с отверстием свода печей, составляло 0-7 мм. Толщина нарастания плавильной пыли на поверхностях, образующих клиновой зазор,

осевшей естественным образом, равна +0,5 - 1 мм.

В результате проведенных испытаний выяснилось, что при данных отношениях и размерах обрамления и отверстия свода печи обрамления надежно фиксируются в отверстиях, при этом отсутствуют сколы и выпадания кирпичей из обрамлений,

В итоге срок службы свода дуговой печи увеличивался и составил 10 мес.

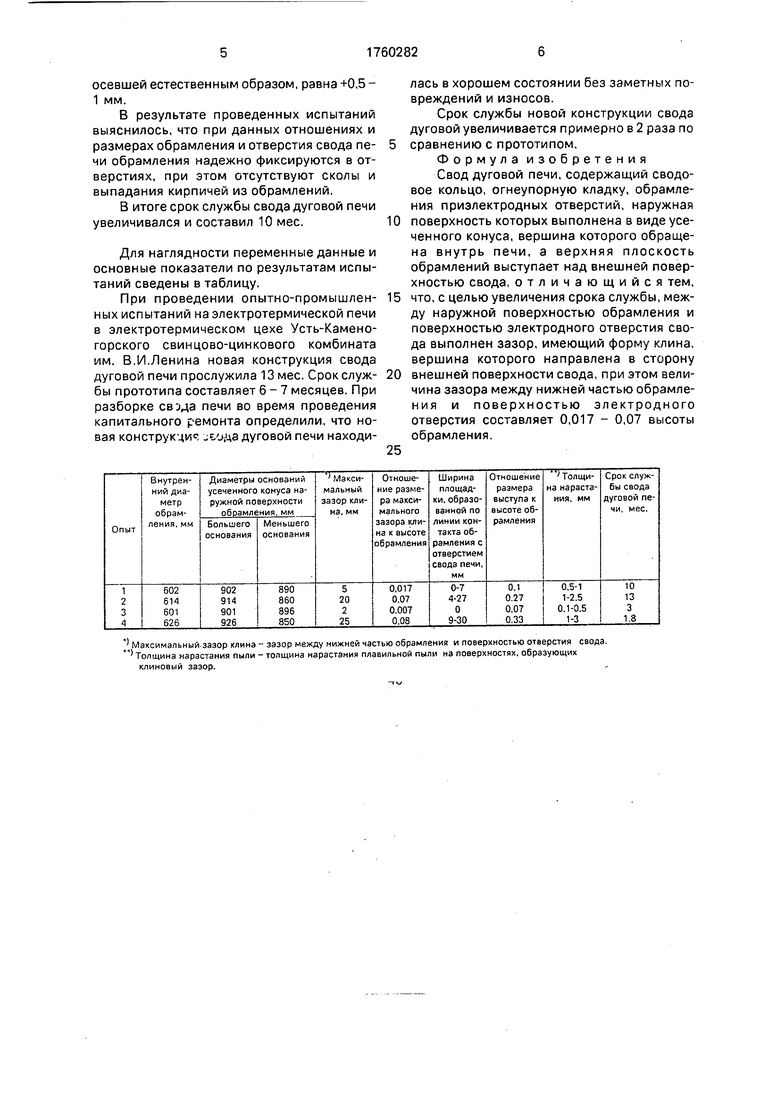

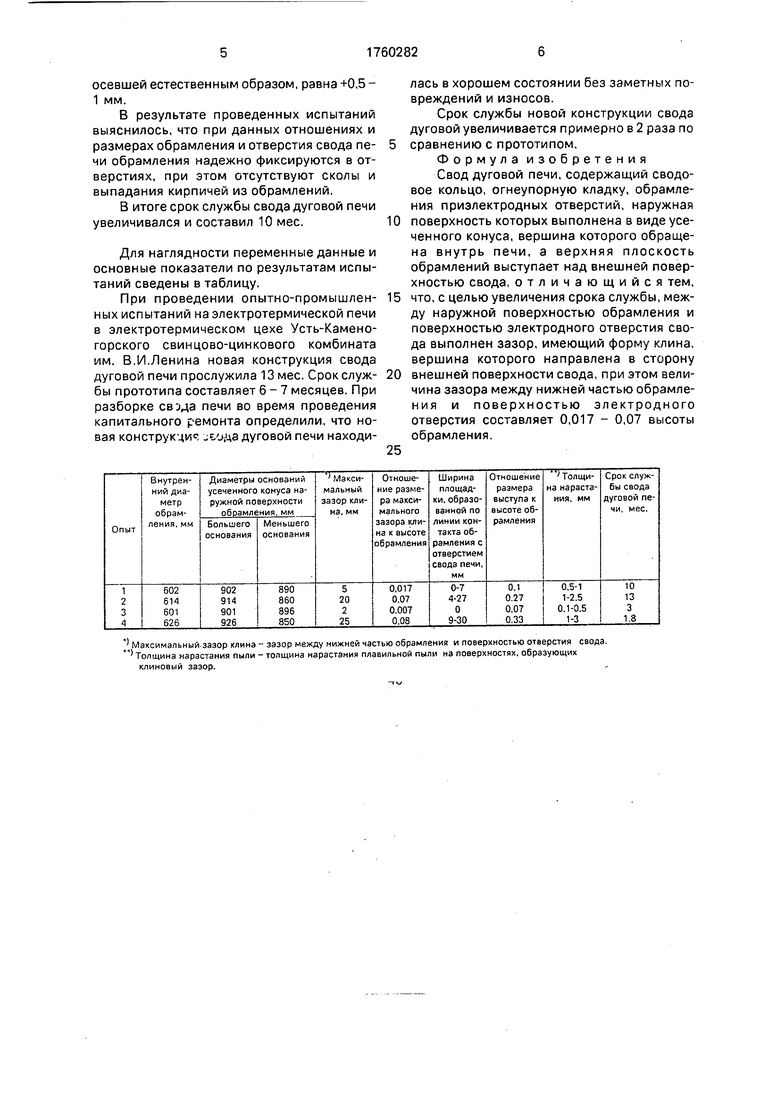

Для наглядности переменные данные и основные показатели по результатам испытаний сведены в таблицу.

При проведении опытно-промышленных испытаний на электротермической печи в электротермическом цехе Усть-Каменогорского свинцово-цинкового комбината им. В.И.Ленина новая конструкция свода дуговой печи прослужила 13 мес. Срок службы прототипа составляет 6-7 месяцев. При разборке свэда печи во время проведения капитального ремонта определили, что новая конструкции jbo&a дуговой печи находи0

5

0

5

лась в хорошем состоянии без заметных повреждений и износов.

Срок службы новой конструкции свода дуговой увеличивается примерно в 2 раза по сравнению с прототипом.

Формула изобретения Свод дуговой печи, содержащий сводовое кольцо, огнеупорную кладку, обрамления приэлектродных отверстий, наружная поверхность которых выполнена в виде усеченного конуса, вершина которого обращена внутрь печи, а верхняя плоскость обрамлений выступает над внешней поверхностью свода, отличающийся тем, что, с целью увеличения срока службы, между наружной поверхностью обрамления и поверхностью электродного отверстия свода выполнен зазор, имеющий форму клина, вершина которого направлена в сторону внешней поверхности свода, при этом величина зазора между нижней частью обрамле- ния и поверхностью электродного отверстия составляет 0,017 - 0,07 высоты обрамления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свод дуговой печи | 1980 |

|

SU926492A1 |

| Подвесной свод дуговой печи | 1979 |

|

SU860567A1 |

| Свод промышленной печи | 1980 |

|

SU896972A1 |

| СВОД ПЕЧИ | 2003 |

|

RU2251648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МАЛЫХ СВОДОВ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2242688C2 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| Свод промышленной печи | 1981 |

|

SU996832A1 |

| ФУТЕРОВКА ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2002 |

|

RU2211421C1 |

| Свод плавильной печи | 1987 |

|

SU1435914A1 |

| Свод промышленной печи | 1981 |

|

SU991123A1 |

Сущность изобретения: свод дуговой печи содержит сводовое кольцо, огнеупорную кладку, обрамления электродных отверстий 4 свода. Между наружной поверхностью обрамления и поверхностью электродных отверстий 4 имеется зазор 5 в виде клина, вершина которого направлена в сторону внешней поверхности свода. При этом величина зазора 5 между нижней частью обрамления и поверхностью электродных отверстий 4 свода составляет 0,017 - 0,07 высоты обрамления. 2 ил. 1 табл.

Максимальный зазор клинэ - зазор между нижней частью обрамления и поверхностью отверстия свода.

Толщина нарастания пыли - толщина нарастания плавильной пыли на поверхностях, образующих клиновый зазор.

ЙЯ/

Vuz.Z

| Свод дуговой печи | 1978 |

|

SU720275A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Конвейер для передачи изделий от одного рабочего места к другому | 1960 |

|

SU138868A1 |

| Огнеупорь, и огнеупорные изделия | |||

| Подвижной стол для пробивки пар кровельного железа | 1924 |

|

SU1566A1 |

| М.: Стандарты, 1975, с.83. | |||

Авторы

Даты

1992-09-07—Публикация

1989-10-03—Подача