Известны круглопильные станки для торцовки короткомерных заготовок, включающие установленный на станине стол, механизм резания со смонтированной под столом круглой пилой и устройства для подачи и прижима заготовок.

В предлагаемом изобретении, с целью повышения степени точности и обеспечения условий безопасности распиловки, стол станка шарнирно прикреплен к станине и снабл ен кулачковым механизмом. При этом устройства для подачи и прижима заготовок выполнены с силовыми цилиндрами.

Для обеспечения возможности регулирования заданного размера в столе станка образована прорезь, в которой расположен штырь упора, перемеш,аемый с помош.ью винта.

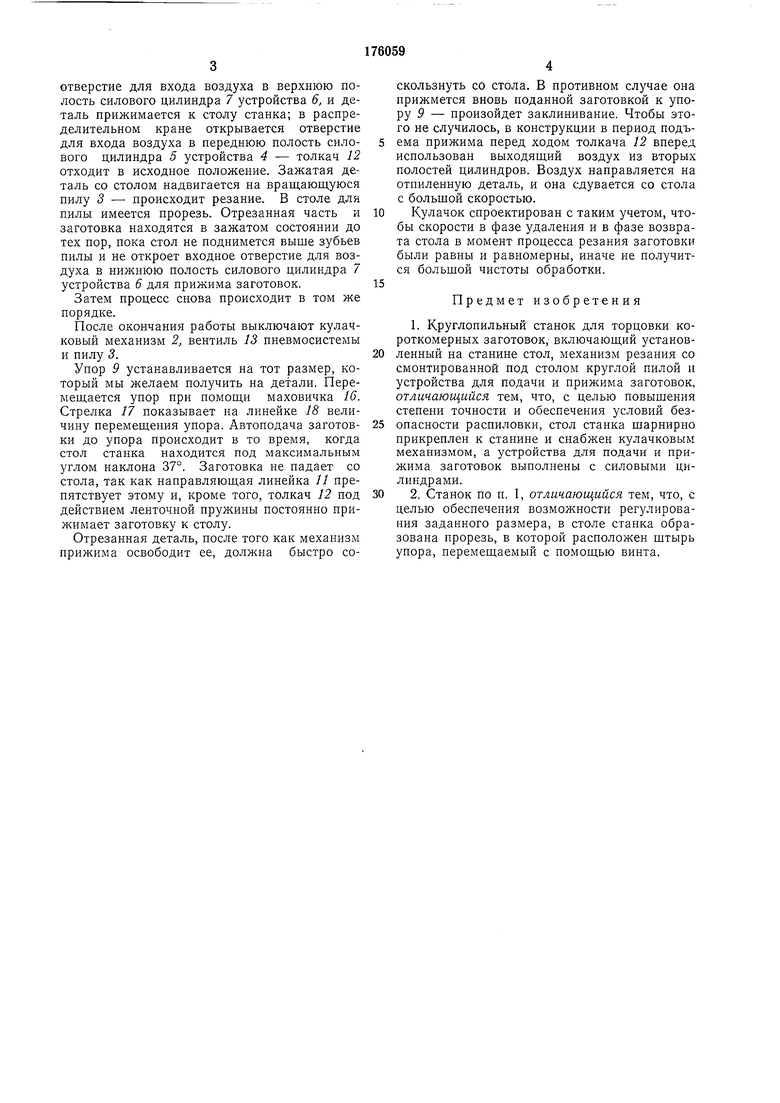

На чертеже изображена схема круглопильного станка.

На станине шарнирно укреплен стол /, снабженный кулачковым механизмом 2. Механизм резания снабжен смонтированной на столе круглой пилой 3. Устройство 4 для подачи заготовок выполнено с силовым цилиндром 5, а устройство 6 для прижима заготовок - с силовым цилиндром 7.

На столе 1 станка образована прорезь 8, в которой расположен штырь упора 9, перемеш,аемый с помош,ью винта 10.

Включают пилу .3 и укладывают заготовку на стол, подводя ее к направляюш,ей линейке 11 и под толкач 12 устройства 4 для подачи заготовок; затем включают кулачковый 5 механизм 2 и открывают воздушный вентиль 13 пневмосистемы. Если стол 1 не сонрикасается с цилиндрическим золотником J4 воздушного распределительного крана 15, устройство 6 для прижима заготовок находится в положении, а шток автоподачи - в

0 заднем положении. Стол / станка при подъеме двигает золотник 14; при этом открывается сначала отверстие для входа воздуха в нижнюю полость силового цилиндра 7 устройства 6 - прижим поднимается. Затем открывается отверстие для входа воздуха в заднюю полость силового цилиндра 5 устройства 4 для подачи заготовок. На конце штока шарнирно крепится толкач 12. При ходе штока вперед толкач 12 захватывает заготовку и

0 доводит ее до упора 9. Длина штока, а следовательно, и ход толкача 12 рассчитаны на максимальную длину отпиливаемой детали. Для того чтобы успеть подать длинную заготовку, кулачок имеет фазу дальнего стояния стола. Стол под максимальным углом (фаза дальнего стояния) находится 1,5 сек. За это время толкач 12 может совершить ход-мах 300 мм. После этого стол опускается, золотник под действием пружины возвращается в первоначальное положение, открывая сначала

отверстие для входа воздуха в верхнюю полость силового цилиндра 7 устройства 6, и деталь прижимается к столу станка; в распределительном кране открывается отверстие для входа воздуха в переднюю полость силового цилиндра 5 устройства 4 - толкач 12 отходит в исходное положение. Зажатая деталь со столом надвигается на вращающуюся пилу 3 - происходит резание. В столе для пилы имеется прорезь. Отрезанная часть и заготовка находятся в зажатом состоянии до тех пор, пока стол не поднимется выше зубьев пилы и не откроет входное отверстие для воздуха в нижнюю полость силового цилиндра 7 устройства 6 для прижима заготовок.

Затем процесс снова происходит в том же порядке.

После окончания работы выключают кулачковый механизм 2, вентиль 13 пневмосистемы и пилу 3.

Упор 9 устанавливается на тот размер, который мы желаем получить на детали. Перемещается упор при помощи маховичка 16. Стрелка 17 показывает на линейке 18 величину перемещения упора. Автоподача заготовки до упора происходит в то время, когда стол станка находится под максимальным углом наклона 37°. Заготовка не падает со стола, так как направляющая линейка 11 препятствует этому и, кроме того, толкач 12 под действием ленточной постоянно прижимает заготовку к столу.

Отрезанная деталь, после того как механизм освободит ее, должна быстро соскользнуть со стола. В противном случае она прижмется вновь поданной заготовкой к упору 9 - произойдет заклинивание. Чтобы этого не случилось, в конструкции в период подъема прижима перед ходом толкача 12 вперед использован выходящий воздух из вторых полостей цилиндров. Воздух направляется на отпиленную деталь, и она сдувается со стола с больщой скоростью.

Кулачок спроектирован с таким учетом, чтобы скорости в фазе удаления и в фазе возврата стола в момент процесса резания заготовки были равны и равномерны, иначе не получится большой чистоты обработки.

Предмет изобретения

1. Круглопильный станок для торцовки короткомерных заготовок, включающий установленный на станине стол, механизм резания со смонтированной под столом круглой пилой и устройства для подачи и прижима заготовок, отличающийся тем, что, с целью повышения степени точности и обеспечения условий безопасности распиловки, стол станка шарнирно прикреплен к станине и снабжен кулачковым механизмом, а устройства для подачи и прижима заготовок выполнены с силовыми цилиндрами.

2. Станок по п. 1, отличающийся тем, что, с целью обеспечения возможности регулирования заданного размера, в столе станка образована прорезь, в которой расположен штырь упора, перемещаемый с помощью винта.

12

76

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| КРУГЛОПИЛЬНЫЙ ТОРЦОВОЧНЫЙ СТАНОК | 1994 |

|

RU2078682C1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Многопильный станок | 1986 |

|

SU1395485A1 |

| Круглопильный станок | 1977 |

|

SU650803A1 |

| Агрегат для обработки клепки остова бочек | 1958 |

|

SU117231A1 |

| Станок для раскроя листового материала на полосы | 1977 |

|

SU686866A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Станок для торцовки паркетных ламелей | 1983 |

|

SU1142290A1 |

| Способ поперечной распиловкиплАНОК | 1973 |

|

SU829413A1 |

Даты

1965-01-01—Публикация