Изобретение относится к сварочной технике и может быть использовано в способах сварки плавлением с механизированной подачей проволоки.

Целью изобретения является повышение надежности и стабильности скорости подачи, производительности и качества сварки.

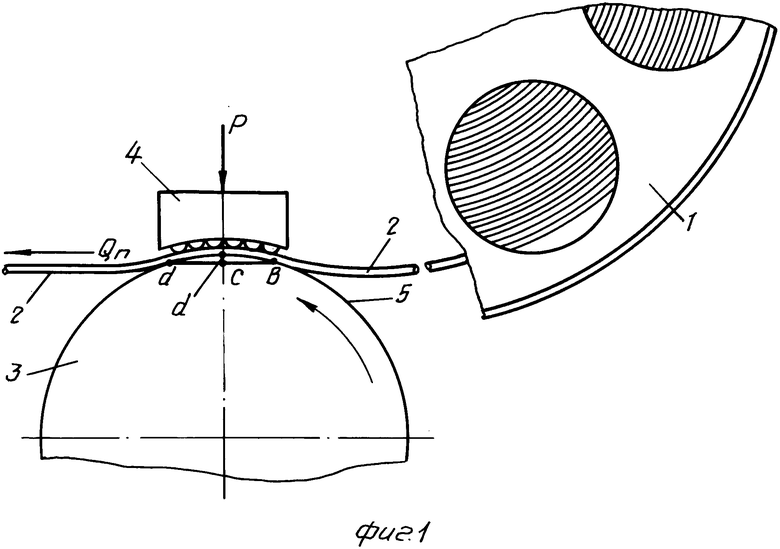

На фиг. 1 показана схема взаимного расположения подаваемой проволоки, приводного ролика и прижимного узла при равномерно распределенной силе обжатия проволоки в процессе ее подачи по предлагаемому способу.

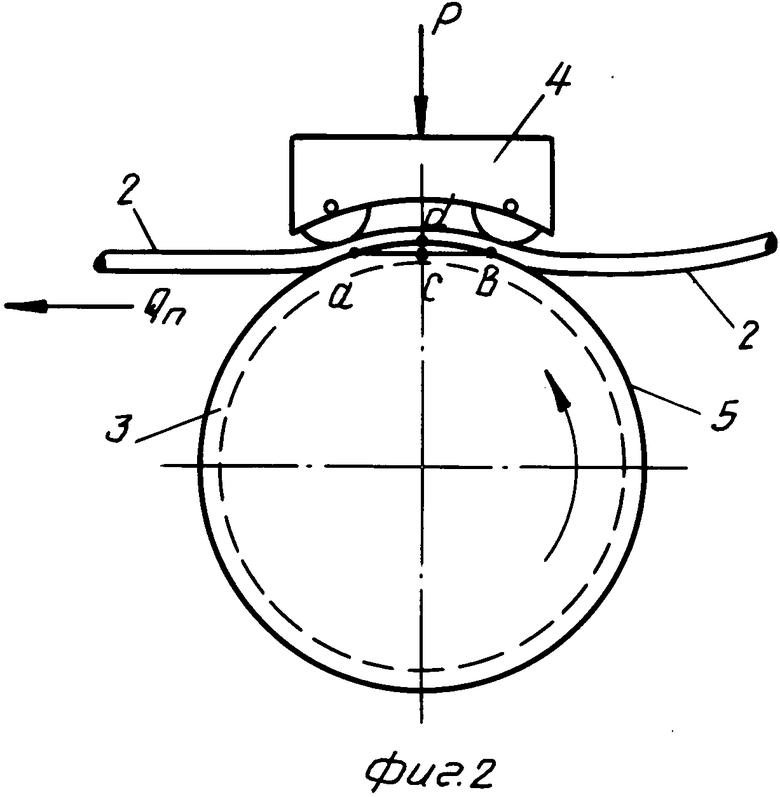

На фиг. 2 - схема взаимного расположения подаваемой проволоки, приводного ролика и прижимного узла, состоящего из двух прижимных роликов, контактирующих с проволокой в процессе ее подачи по предлагаемому способу.

Способ осуществляется следующим образом.

Сматываемую с катушки 1 проволоку 2 (см. фиг. 1) заправляют между приводным роликом 3 и прижимным узлом 4 так, чтобы проволока 2, имеющая остаточную кривизну от катушки 1, была обращена своей выпуклой стороной к рабочей поверхности 5 приводного ролика 3. Затем прижимным узлом 4 с силой Р прижимают проволоку 2 к рабочей поверхности 5 приводного ролика 3 по дуге его окружности, ограниченной хордой а-в со стрелкой с-d дуги а-в, равной 0,01-1,0 диаметра проволоки.

Далее включают электропривод (не показан) и приводной ролик 3 начинает вращаться. При этом проволока 2, будучи обжатой по дуге а-в, выправляется от кривизны, полученной в катушке и от других искривлений (если рабочая поверхность 5 приводного ролика 3 выполнена, например, в виде гладкой клиновидной канавки) и, имея высокий коэффициент сцепления с приводным роликом 3 и прижимным узлом 4 начинает подаваться в заданном направлении.

Конструкция прижимного узла в способе подачи проволоки может быть самой различной. Некоторые из возможных вари- антов показаны на схемах фиг. 1 и 2.

Независимо от характера и угла приложения силы Р к проволоке, что зависит, главным образом, от конструкции прижимного узла, необходимо, чтобы проволока была обжата по дуге а-в окружности приводного ролика. Это обеспечивает высокий коэффициент сцепления между проволокой, приводным роликом и прижимным узлом даже при незначительной по величине силе Р. При этом достигается значительно большее значение проталкивающей силы Qn, чем при традиционных способах подачи проволоки. Длину дуги а-в выбирают в зависимости от диаметра приводного ролика, диаметра и материала проволоки. В то же время, учитывая, что во всех случаях используемая проволока сматывается с катушек с остаточной кривизной, этот участок обжатия проволоки должен одновременно служить и участком ее правки.

Поскольку в практических условиях, как правило, используют механизмы подачи с диаметром приводного ролика равным 10-60 диаметрам проволоки, то для того, чтобы править проволоку излишне не перегибая ее в противоположную сторону, стрелка с-d дуги а-в должна быть равной 0,01-1,0 диаметра проволоки.

Минимальное значение стрелки с-d дуги а-в, равное 0,01 принято как минимально достаточное, чтобы практически перейти от точечных контактов между проволокой, приводным роликом и прижимным узлом к контактам линейным при использовании приводных роликов с минимально возможным диаметром, равным 10 диаметрам проволоки. Максимальное значение стрелки c-d дуги а-в, равное 1,0 диаметра проволоки установлено экспериментально и принято как максимально допустимое, т. к. при нем, наряду с достижением максимальной длины дуги а-в и с достижением максимальной проталкивающей силы Qn, близкой к пределу прочности металла проволоки, даже, если она из легированной стали, начинает исчерпываться возможность тщательной правки проволоки. Так при значении стрелки с-d дуги а-в больше, чем 1,0 диаметр проволоки, например, 1,1 диаметра проволоки, появляется остаточная деформация проволоки в виде перегиба ее в противоположном направлении, что особенно выражено при минимальном диаметре приводного ролика, равном 10 диаметрам проволоки, и хотя и слабо, но уже выражается и при максимальном диаметре приводного ролика, равном 60 диаметрам проволоки. В этом случае снова возникает необходимость в правке проволоки от искривления ее в противоположную сторону. Этим подтверждается правильность выбора верхнего предела значения стрелки с-d дуги а-в, равного 1,0 диаметра проволоки.

П р и м е р 1. Требуется подать в сварочную горелку по гибкому трубчатому направляющему каналу длиной 15 м электродную проволоку диаметром 1,2 мм. При этом, в процессе подачи самим подающим механизмом, проволока должна быть выправлена от кривизны, полученной ею при намотке в катушку диаметром 250 мм.

Режим подачи.

Диаметр приводного ролика, мм 36

Форма рабочей поверх-

ности приводного роли-

ка . . . клиновидная глад- кая канавка с <35оС

Длина участка обжатия проволоки, мм 4

Сила Р обжатия прово- локи, кг 50 Проталкивающая сила, кг 35

В результате такой подачи проволока поступала в направляющий канал тщательно выправленной, со стабильной скоростью, что способствовало высокой стабильности процесса дуговой сварки плавящимся электродом в СО2, проходившему в 15 метрах от механизма подачи проволоки, и хорошему качеству сварки.

П р и м е р 2. Требуется подать в сварочную головку по жесткому трубчатому направляющему каналу длиной 20 м электродную проволоку диаметром 5 мм. При этом проволока должна быть выправлена от кривизны, полученной ею при намотке в катушку диаметром 500 мм.

Режим подачи.

Диаметр приводного ролика, мм 80

Форма рабочей поверхности приводно-го ролика. . . клиновидная гладкая канавка с <35о

Длина участка обжатия проволоки, мм 6

Сила Р обжатия прово- локи, кг 150 Проталкивающая сила, кг 90

В результате такой подачи проволока как плавящийся электрод поступала тщательно выправленной в мундштук при автоматической сварке под флюсом стыкового соединения в стесненном рабочем пространстве, удаленном от механизма подачи на 20 м. Процесс сварки отличался высокой стабильностью и хорошим качеством результатов.

Способ подачи проволоки позволяет обеспечивать высокие проталкивающие усилия, прилагаемые к проволоке, превосходящие в несколько раз усилия, обеспечиваемые традиционными способами подачи.

Благодаря низкому удельному давлению на проволоку в процессе ее обжатия в механизме подачи не происходит деформации даже мягких проволок, что позволяет широко использовать данный способ для подачи проволок из алюминиевых, медных и других мягких металлов и сплавов, а также порошковых проволок.

Способ позволяет механизировать подачу проволок всего диапазона марок и диаметров, применяемых в промышленности.

Обеспечиваемая способом возможность совмещения операции подачи с правкой проволоки значительно повышает его эффективность наряду со снижением массогабаритных показателей сварочного оборудования, т. к. отпадает необходимость в использовании дополнительных механизмов для правки проволоки.

Способ обеспечивает повышенную надежность и стабильность скорости подачи проволоки, что гарантирует высокую стабильность процесса и качество сварки.

Благодаря повышенному проталкивающему усилию, обеспечиваемому способом, достигается значительное повышение радиуса действия горелки (головки), который, в зависимости от конструкции направляющего канала и мощности электропривода механизма подачи проволоки, может превышать таковой при традиционных способах подачи в 5 раз и более. Это преимущество способа может особенно способствовать значительному расширению области применения механизированных способов сварки во всех пространственных положениях, в том числе и в монтажных условиях, за счет вытеснения более трудоемкого, дорогого и менее производительного способа ручной дуговой сварки штучными электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2235006C1 |

| Устройство для дуговой сварки плавящимся электродом | 1977 |

|

SU1089856A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1706797A1 |

| Направляющий канал для подачи проволоки к месту сварки | 1981 |

|

SU941063A1 |

| Направляющий канал для подачи проволоки к месту сварки | 1981 |

|

SU1031669A2 |

| СПОСОБ ВИБРОДУГОВОЙ СВАРКИ С ПОДАЧЕЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2005 |

|

RU2301728C2 |

| Способ одновременной подачи в зону сварки двух сварочных проволок | 1989 |

|

SU1763124A1 |

| Устройство для подачи электродной проволоки | 1990 |

|

SU1794002A3 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Способ дуговой сварки | 1979 |

|

SU1230772A1 |

Изобретение относится к сварке, в частности к способам подачи проволоки в зону сварки, и может найти применение в различных отраслях машиностроения, при изготовлении сварных конструкций. Целью изобретения является повышение надежности и стабильности скорости подачи, производительности и качества сварки. Для этого при подаче проволоки производят ее обжатие по дуге окружности определенной длины. Последнюю регулируют посредством изменения расстояния между точками контакта прижимного узла с проволокой. Способ обеспечивает высокие проталкивающие усилия проволоки, дает возможность совместить подачу с одновременной правкой проволоки. 2 ил.

СПОСОБ ПОДАЧИ ПРОВОЛОКИ с помощью приводного ролика и прижимного узла, включающий правку проволоки и обжатие ее между приводным роликом и прижимным узлом по дуге окружности приводного ролика, отличающийся тем, что, с целью повышения надежности и стабильности скорости подачи путем увеличения проталкивающего усилия, производительности и качества сварки путем совмещения операции подачи с правкой проволоки, обжатие производят по дуге окружности, ограниченной хордой со стрелкой дуги, равной 0,01 - 1,0 диаметра проволоки, а длину дуги регулируют посредством изменения расстояния между крайними точками контакта прижимного узла с подаваемой проволокой.

Авторы

Даты

1994-05-15—Публикация

1986-04-29—Подача