I

Изобретение относится к способам термиЧ-гского обезвреживания.отходов и может быть использовано в тех отраслях промышленности, в результате деятельности которых образуются жидкие отходы, подлежащие обезвреживанию.

Известен способ сжигания горючих жидких отходов путем барботирования через них потока воздуха и последующего сжигания продуктов газификации (1).

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ сжигания жидких отходов путем бартботирования газового потока через слой отходов и окисления горючих компонентов (2).

Недостатком известных способов являются значительные затраты дополнительной энергии для обеспечения температурного уровня реакции окисления особенно при наличии в отходах трудновоспламеняемых низкокалорийных компонентов.

Цель изобретения - повышение эффективности процесса.

Это достигается тем, что продукты барботирования пропускают через слой адсорбента, окисление адсорбированных горючих компонентов осуществляют в присутствии катализатора, а полученные продукты направляют иа регенерацию слоя адсорбента. Из продуктов каталитического окисления удаляют влагу путе.м конденсации, а часть продуктов каталитического окисления пониженной влажности, с целью регулирования содержания горючих компонентов в продуктах барботирования, направляют в барботирующий газовый поток.

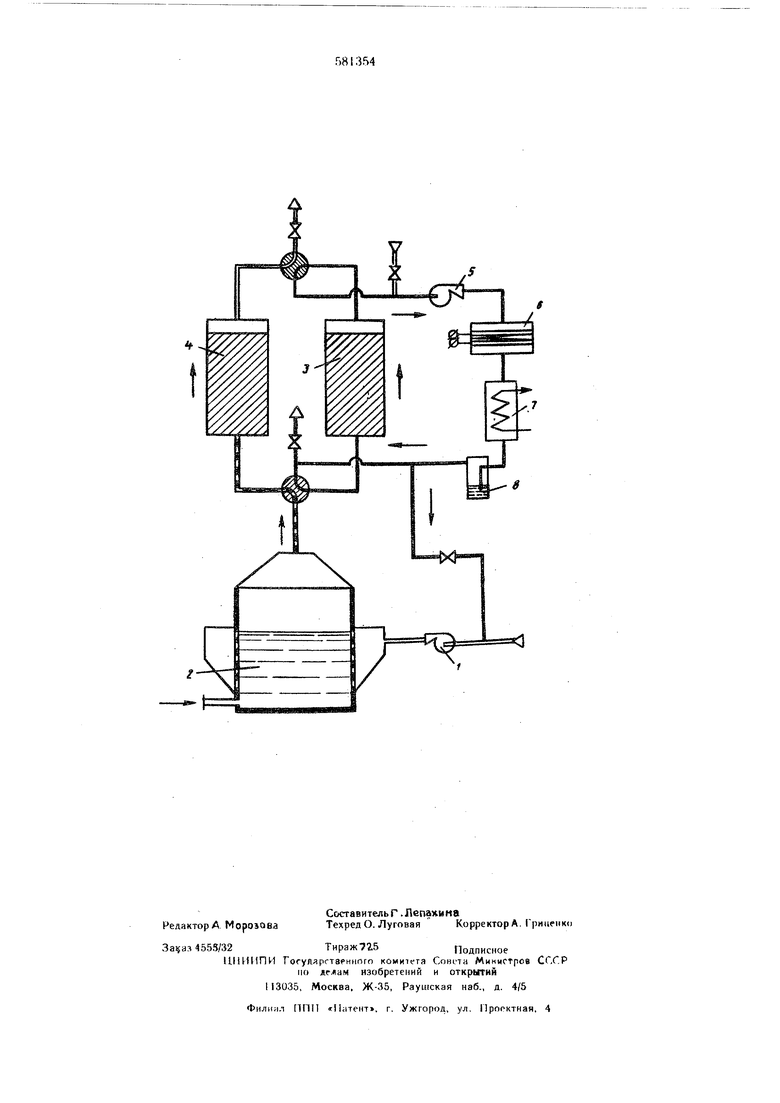

На чертеже показана установка, с помощью которой может быть осуществлен предлагаемый способ.

Установка для осуществления способа состоит из вентилятора i барботирующего газового потока, барботера 2, адсорберов 3 и 4, вентилятора 5 регенерирующего потока, каталитического реактора 6, теплообменника- охладителя 7, влагоотделителя 8, соединенных

между собой необходимыми трубопроводами, снабженными переключающими запорными н регулирующими устройствами.

Способ сжигания жидких отходов осуществляется следующим образом.

Вентилятором 1 барботирующего газового потока- в барботер 2, заполненный жидким ОТХО.ДОМ, например, смесью растворителя В воде, с содержанием Ю-20%-ного растворителя, при температуре окружающей среды подают воздух, который, проходя через слой отходов, насыщается парами воды и раствори теля и образовавшаяся паровоздушная смесь по трубопронолу с переключающим устройст вом наираидяется на слой адсорбента (например, активированный уголь АГ -3) адсорбера 4, где горючие компоненты-пары растворителя поглощаются адсорбентом и остаются в слое, а пары воды при температуре окружающей среды 20-30°С в потоке барботирующего воздуха по отводящему трубопроводу с переключающим и запорным устройствами выводят в атмосферу.

В момент насыщения слоя адсорбента парами растворится (при появлении за слоем индицируемой концентрации паров растворителя) переключающим устройством (поворотом на 90) переводят слой адсорбента на режим регенерации.

Процесс сжигания горючих компонентов и одновременно регенерации слоя адсорбента, например в адсорбере 3, подключенном параллельно адсорберу 4 через переключающие устройства, проводят в регенерирувощем контуре, включающем (по направлению движения газового потока) адсорбер 3, вентилятор 5 регенерирующего- потока, каталитический реактор 6, теплообменник-охладитель 7, влагоотделитель 8 и трубопроводы с переключающими устройствами.

С целью осуществления реакции каталитического окислейия слой катализатора в каталитическом реакторе 6 нагревают до 300-500°С и включением вентилятора 5 регенерирующего потока осуществляют циркуляцию газового потока в контуре. При этом расходом охлаждающей технической воды в теплообменнике-охладителе 7 снижают температуру, регенерирующего потока после каталитического реактора 6 до 180°С.

Под тепловым и вытеснительным воздействием регенерирующего потока из слоя адсорбента в адсорбере 3 поглощенные пары растворителя десорбируются и вместе с потоком вентилятора 5 регенерирующего потока их направляют в каталитический реактор 6, где они при окисляются в атмосфере воздуха до нейтральных соединений (двуокись углерода, вода).

В результате охлаждения регенерирующего потока, обогащенного двуокисью углерода и водой, в теплообменнике-охладителе 7 от 300-500°С до 180°С водяные пары частично конденсируются и отделяются от потока во влагоотделителе 8, а регенерирующий поток с пониженной влажностью в основном направляют в адсорбер 3, а частично в количестве, равном количеству воздуха, поступившего в контур - в атмосферу.

Расход регенерирующего потока при этом составляет 20-30% от расхода паровоздушной смеси, подаваемой на адсообер, работающий в стадии адсорбции (адсорбер 4), и устанавливается регулирующими устройствами.

С целью регулирования содержания паров растворителя в паровоздущной смеси после барботера 2, регенерирующий поток после влагоотделителя 8 частично можно подавать в барботирующий газовый поток.

Предлагаемый способ позволяет исключить энергетические затраты на перевод в перегретое парообразное состояние, соответствующее температуре реакции окисления, балластных составляющих отходов (водяных паров), а для поддержания температуры слоя катализатора использовать теплотворную способность предварительно сконцентрированных горючих компонентов отходов.

Формула изобретения

. Способ сжигания жидких отходов, путем барботирования газового потока через слой отходов и окисления горючих компонентов, отличающийс тем, что, с целью повышения эффективности процесса, продукты барботирования пропускают через слой адсорбента, окисление адсорбированных горючих компонентов осуществляют в присутствии катализатора, а полученные продукты направляют на регенерацию слоя адсорбента.

2.Способ по п. 1, отличающийся тем, что из продуктов капалитического окисления удаляют влагу путем конденсации.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью регулирования содержания горючих компонентов в продуктах барботирования, часть продуктов каталитического окисления пониженной влажности направляют в барбютирующий газовый поток.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 189503, F 23 D 5/02, 1965.

2.Авторское свидетельство СССР № 330304, F 23 D 5/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки газовых выбросов | 1988 |

|

SU1639725A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1975 |

|

SU889085A1 |

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Способ рекуперации растворителей | 1978 |

|

SU931215A1 |

Авторы

Даты

1977-11-25—Публикация

1976-03-05—Подача