Изобретение относится к технике разделения суспензий на жидкую и твердую фазы в поле центробежных сил и может быть использовано по указанному назначению во всех отраслях промышленности и сельского хозяйства.

Известно устройство для разделения (сгущения) суспензий, содержащее последовательно расположенные приводные проницаемые для жидкости бесконечные ленты, рабочие участки которых имеют вогнутую (дугообразную) траекторию.

Основные недостатки известного устройства - невысокая степень разделения суспензий на жидкую и твердую фазы и недостаточная эффективность центробежной регенерации проницаемых для жидкости лент от налипшей твердой фазы - обусловлены цельной однослойной конструкций фильтровальных лент.

Цель изобретения - повышение степени разделения суспензий и улучшение усло- вий регенерации проницаемых для жидкости лент.

Поставленная цель достигается тем, что устройство для разделения суспензий, содержащее ряд приводных бесконечных про- ницаемых для жидкости лент, расположенных последовательно, рабочие участки которых при помощи барабанов и роликоопор могут перемещаться по криволинейным вогнутым траекториям, снабжено дополнительными фильтрующими элементами, представляющими собой отрезки из проницаемого для жидкости материала, закрепленные одним концом на рабочей поверхности лент с шагом, меньшим длины отрэзков.

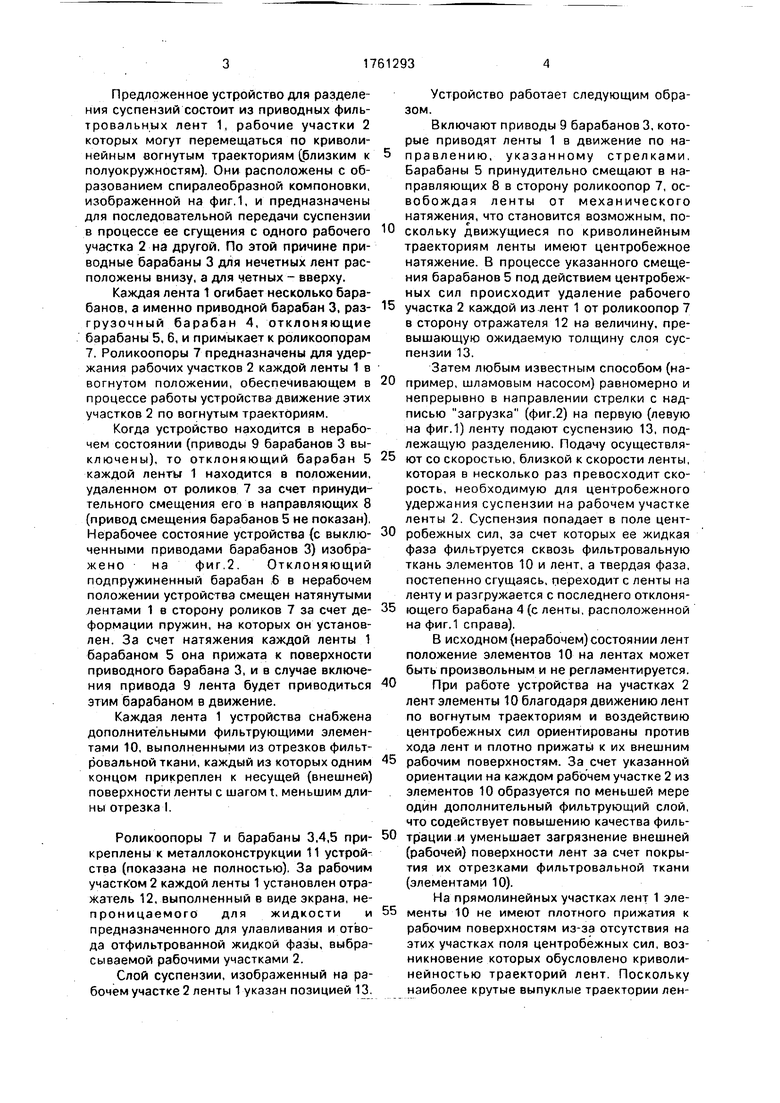

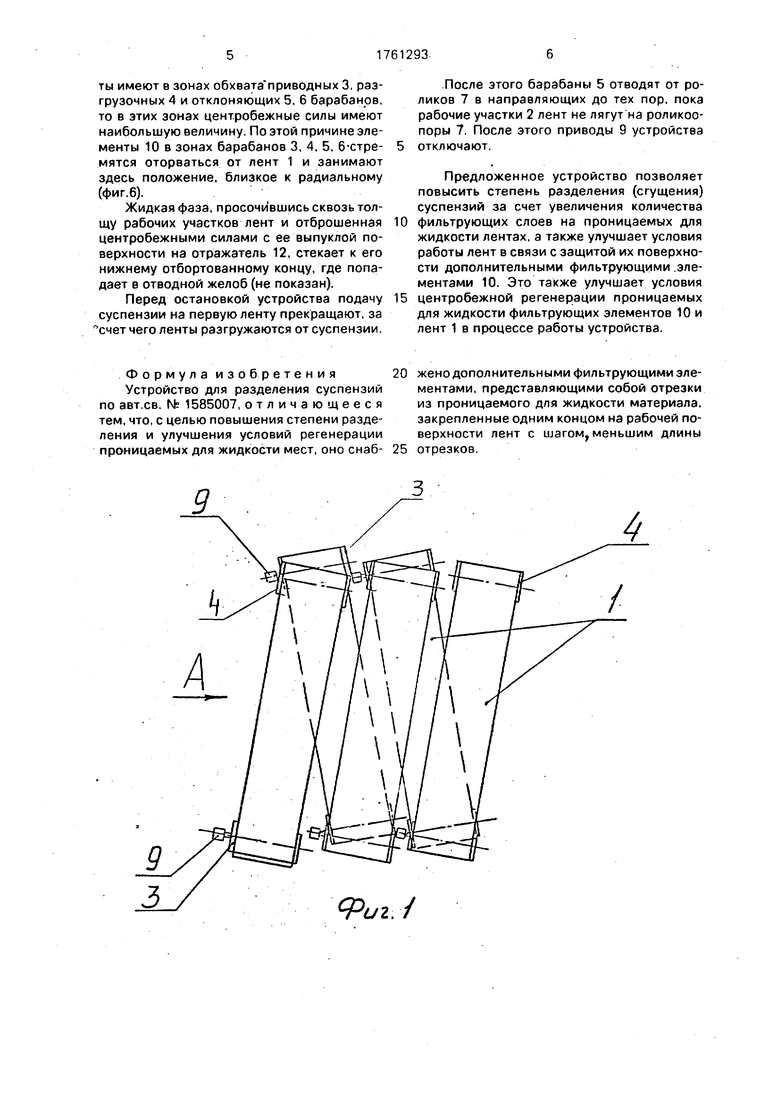

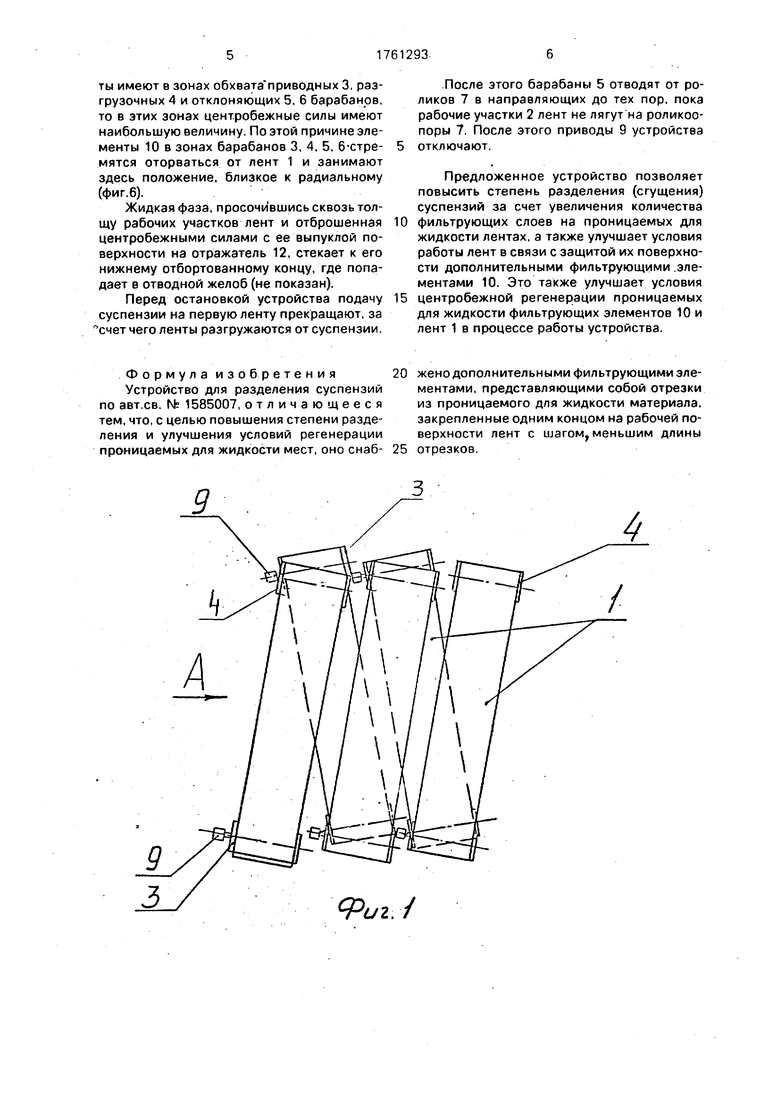

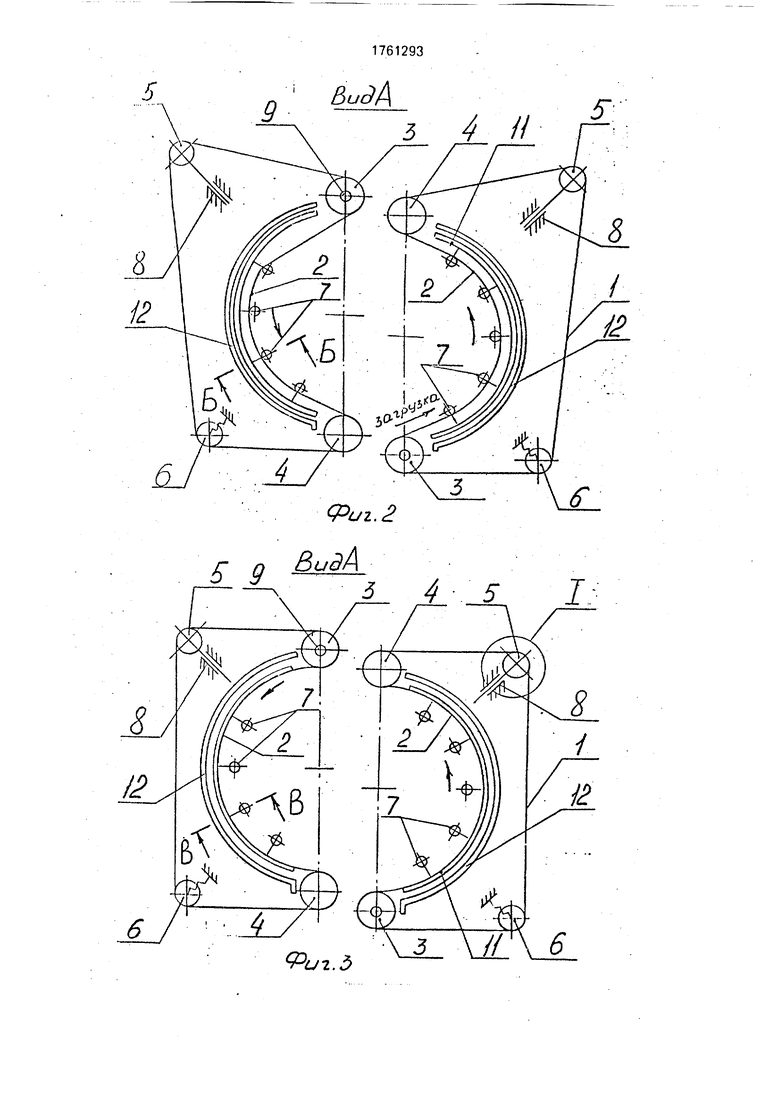

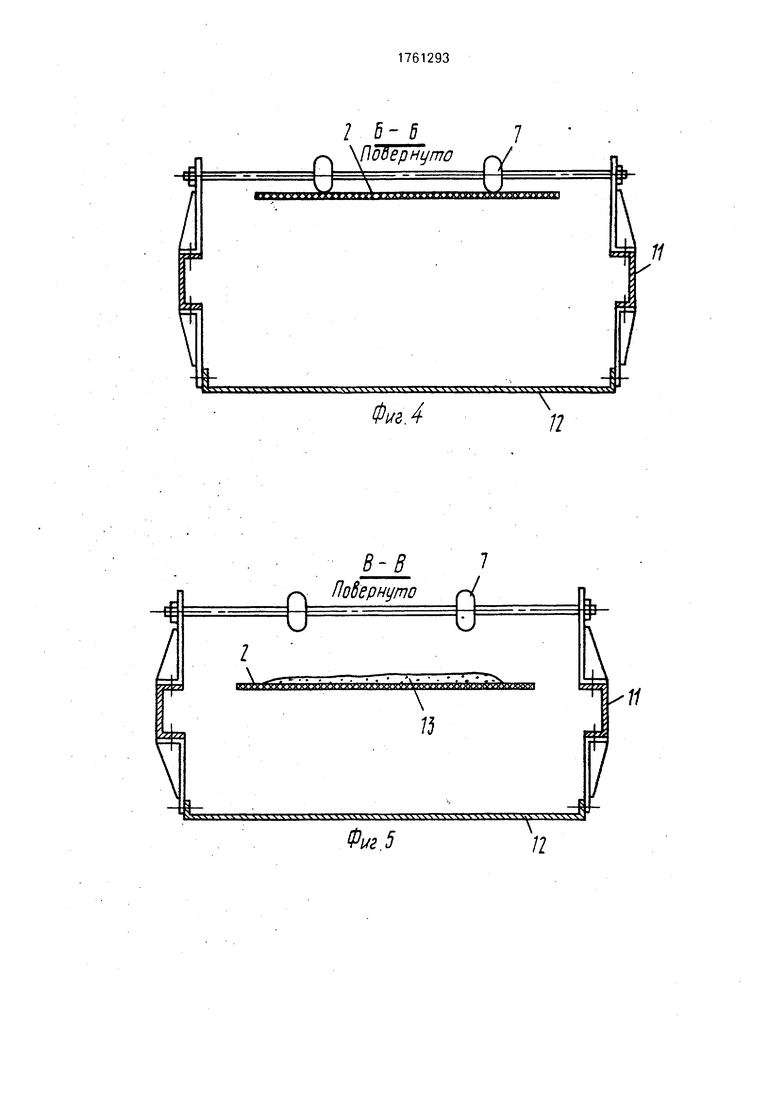

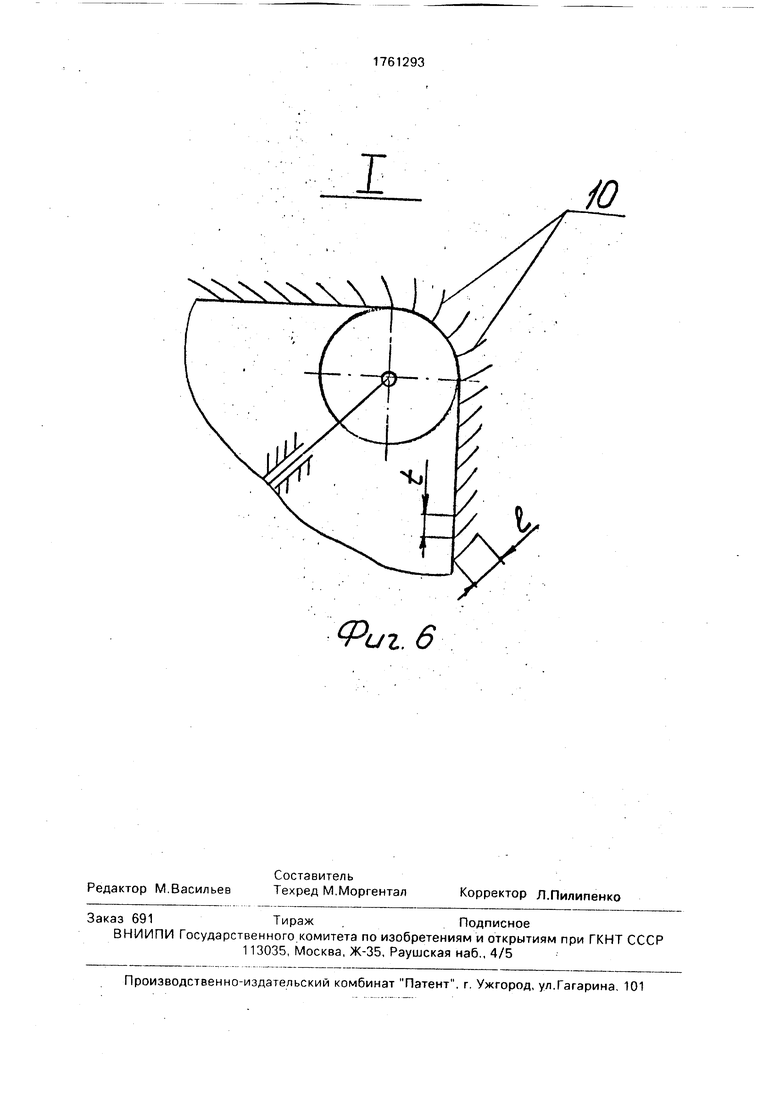

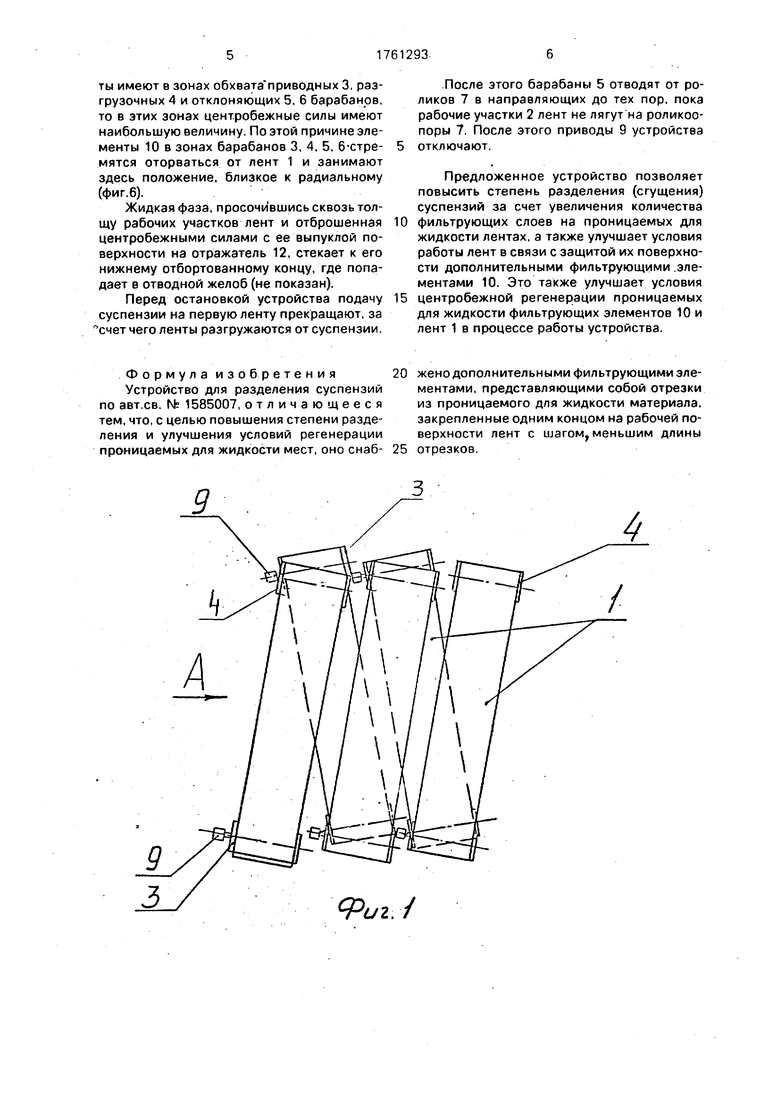

На фиг. 1 изображена схема компоновки устройства, общий вид; на фиг.2 - вид А на фиг.1, изображающий две соседних сопрягающихся ленты, образующие виток спиралеобразной компоновки; на фиг.З - то же, в рабочем положении (при движущихся лентах); на фиг.4 - сечение Б-Б на фиг.2; на фиг.5 - сечение В-В на фиг.З; на фиг.6 - узел I на фиг.З.

VI

Оч

ю ю со

го

Предложенное устройство для разделения суспензий состоит из приводных фильтровальных лент 1, рабочие участки 2 которых могут перемещаться по криволинейным вогнутым траекториям (близким к полуокружностям). Они расположены с образованием спиралеобразной компоновки, изображенной на фиг.1, и предназначены для последовательной передачи суспензии в процессе ее сгущения с одного рабочего участка 2 на другой. По этой причине приводные барабаны 3 для нечетных лент расположены внизу, а для четных - вверху.

Каждая лента 1 огибает несколько барабанов, а именно приводной барабан 3, разгрузочный барабан 4, отклоняющие барабаны 5, 6, и примыкает к роликоопорам 7. Роликоопоры 7 предназначены для удержания рабочих участков 2 каждой ленты 1 в вогнутом положении, обеспечивающем в процессе работы устройства движение этих участков 2 по вогнутым траекториям.

Когда устройство находится в нерабочем состоянии (приводы 9 барабанов 3 выключены), то отклоняющий барабан 5 каждой ленты 1 находится в положении, удаленном от роликов 7 за счет принудительного смещения его в направляющих 8 (привод смещения барабанов 5 не показан), Нерабочее состояние устройства (с выключенными приводами барабанов 3) изображено на фиг.2. Отклоняющий подпружиненный барабан 6 в нерабочем положении устройства смещен натянутыми лентами 1 в сторону роликов 7 за счет деформации пружин, на которых он установлен. За счет натяжения каждой ленты 1 барабаном 5 она прижата к поверхности приводного барабана 3, и в случае включения привода 9 лента будет приводиться этим барабаном в движение.

Каждая лента 1 устройства снабжена дополнительными фильтрующими элементами 10, выполненными из отрезков фильтровальной ткани, каждый из которых одним концом прикреплен к несущей (внешней) поверхности ленты с шагом t, меньшим длины отрезка I.

Роликоопоры 7 и барабаны 3,4,5 прикреплены к металлоконструкции 11 устройства (показана не полностью), За рабочим участком 2 каждой ленты 1 установлен отражатель 12, выполненный в виде экрана, не- проницаемого для жидкости и предназначенного для улавливания и отвода отфильтрованной жидкой фазы, выбрасываемой рабочими участками 2.

Слой суспензии, изображенный на рабочем участке 2 ленты 1 указан позицией 13.

Устройство работает следующим образом.

Включают приводы 9 барабанов 3, которые приводят ленты 1 в движение по направлению, указанному стрелками, Барабаны 5 принудительно смещают в направляющих 8 в сторону роликоопор 7, освобождая ленты от механического натяжения, что становится возможным, поскольку движущиеся по криволинейным траекториям ленты имеют центробежное натяжение. В процессе указанного смещения барабанов 5 под действием центробежных сил происходит удаление рабочего

5 участка 2 каждой из лент 1 от роликоопор 7 в сторону отражателя 12 на величину, превышающую ожидаемую толщину слоя суспензии 13.

Затем любым известным способом (на0 пример, шламовым насосом) равномерно и непрерывно в направлении стрелки с надписью загрузка (фиг.2) на первую (левую на фиг.1) ленту подают суспензию 13, подлежащую разделению. Подачу осуществля5 ют со скоростью, близкой к скорости ленты, которая в несколько раз превосходит скорость, необходимую для центробежного удержания суспензии на рабочем участке ленты 2. Суспензия попадает в поле цент0 робежных сил, за счет которых ее жидкая фаза фильтруется сквозь фильтровальную ткань элементов 10 и лент, а твердая фаза, постепенно сгущаясь, переходит с ленты на ленту и разгружается с последнего отклоня5 ющего барабана 4 (с ленты, расположенной на фиг.1 справа).

В исходном (нерабочем) состоянии лент положение элементов 10 на лентах может быть произвольным и не регламентируется.

0 При работе устройства на участках 2 лент элементы 10 благодаря движению лент по вогнутым траекториям и воздействию центробежных сил ориентированы против хода лент и плотно прижаты к их внешним

5 рабочим поверхностям. За счет указанной ориентации на каждом рабочем участке 2 из элементов 10 образуется по меньшей мере один дополнительный фильтрующий слой, что содействует повышению качества филь0 трации и уменьшает загрязнение внешней (рабочей) поверхности лент за счет покрытия их отрезками фильтровальной ткани (элементами 10).

На прямолинейных участках лент 1 эле5 менты 10 не имеют плотного прижатия к рабочим поверхностям из-за отсутствия на этих участках поля центробежных сил, возникновение которых обусловлено криволи- нейностью траекторий лент. Поскольку наиболее крутые выпуклые траектории ленты имеют в зонах обхвата приводных 3, разгрузочных 4 и отклоняющих 5, 6 барабанов, то в этих зонах центробежные силы имеют наибольшую величину. По этой причине элементы 10 в зонах барабанов 3, 4, 5, 6-стре- мятся оторваться от лент 1 и занимают здесь положение, близкое к радиальному (фиг.6).

Жидкая фаза, просочившись сквозь толщу рабочих участков лент и отброшенная центробежными силами с ее выпуклой поверхности на отражатель 12, стекает к его нижнему отбортованному концу, где попадает в отводной желоб (не показан).

Перед остановкой устройства подачу

суспензии на первую ленту прекращают, за

счет чего ленты разгружаются от суспензии.

После этого барабаны 5 отводят от роликов 7 в направляющих до тех пор, пока рабочие участки 2 лент не лягут на роликоо- поры 7. После этого приводы 9 устройства отключают.

Предложенное устройство позволяет повысить степень разделения (сгущения) суспензий за счет увеличения количества

фильтрующих слоев на проницаемых для жидкости лентах, а также улучшает условия работы лент в связи с защитой их поверхности дополнительными фильтрующими элементами 10. Это также улучшает условия

центробежной регенерации проницаемых для жидкости фильтрующих элементов 10 и лент 1 в процессе работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения смеси из твердых частиц и жидкости | 1986 |

|

SU1389857A1 |

| Устройство для разделения суспензий | 1988 |

|

SU1585007A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2006 |

|

RU2307697C1 |

| Установка для разделениия смесей | 1989 |

|

SU1669589A1 |

| Устройство для очистки жидкостей | 1991 |

|

SU1789246A1 |

| Ленточный вакуум-фильтр | 1991 |

|

SU1789247A1 |

| ЦЕНТРОБЕЖНЫЙ ФИЛЬТР | 2008 |

|

RU2361643C1 |

| ЦЕНТРИФУГА С ВЫВОРАЧИВАЕМЫМ ФИЛЬТРОМ | 1997 |

|

RU2182852C2 |

| Конвейер для вертикального транспортирования материалов | 1972 |

|

SU861190A1 |

| Устройство для монтажа фильтровальной ткани на дренажной поверхности ленточных фильтров | 1980 |

|

SU936965A1 |

Использование: разделение суспензий на жидкую и твердую фазы в поле центробежных сил. Сущность изобретения: на рабочей поверхности каждой фильтрующей ленты закреплены одним концом дополнительные фильтрующие элементы в виде отрезков, перекрывающих друг друга на рабочем участке ленты, образуя дополнительный фильтрующий слой, регенерация которого осуществляется при прохождении барабанов. 6 ил

Формула изобретения Устройство для разделения суспензий по авт.св. № 1585007, отличающееся тем, что, с целью повышения степени разделения и улучшения условий регенерации проницаемых для жидкости мест, оно снабФиг.1

жено дополнительными фильтрующими элементами, представляющими собой отрезки из проницаемого для жидкости материала, закрепленные одним концом на рабочей поверхности лент с шагом, меньшим длины

отрезков.

4

&ид(

Фиг. 2

5 9

ВиэА

Фиг.$

5

I 5- 5 Лобернуто

/

,,,. „ , vyyygv f.r.j.j

- JФиг.4

П

Фиг 5

П

Фиг. 6

| Устройство для разделения суспензий | 1988 |

|

SU1585007A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-08-10—Подача