Изобретение относится к технике разделения смесей просеиванием посредством дуговых просеивающих поверхностей а именно сит колосников решеток и может быть использовано в горнорудной химической цементной промышленности а также в строительной индустрии сельском хозяйстве и других отраслях где имеется необхо димость разделения сыпучих зернистых и мелкокусковых материалов на фракции например для грохочения руд выделения частиц определенных размеров из шламов и пульп для рассева мелкого кокса песка гравия удобрении и других материалов допускающих в процессе разделения их дезинтеграцию

Цель изобретения улучшение качества процесса разделения путем оптимизации скоростей подачи материала на каждую из просеивающих поверхностей и снижение габарита установки по высоте

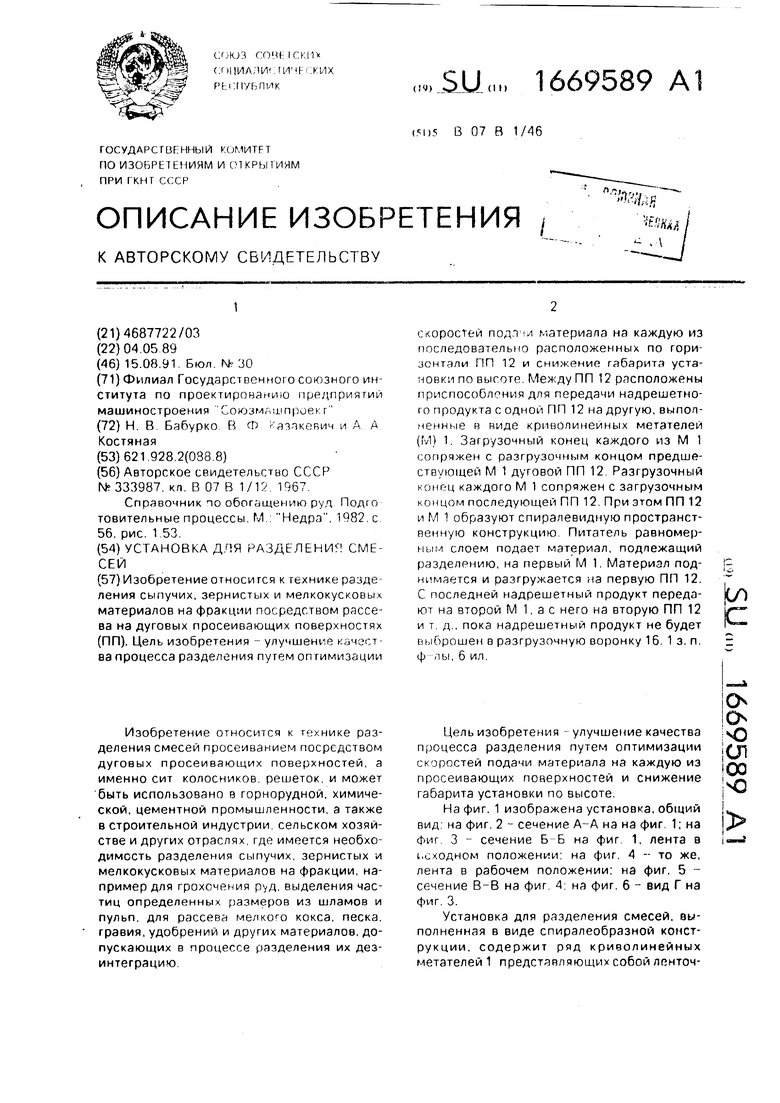

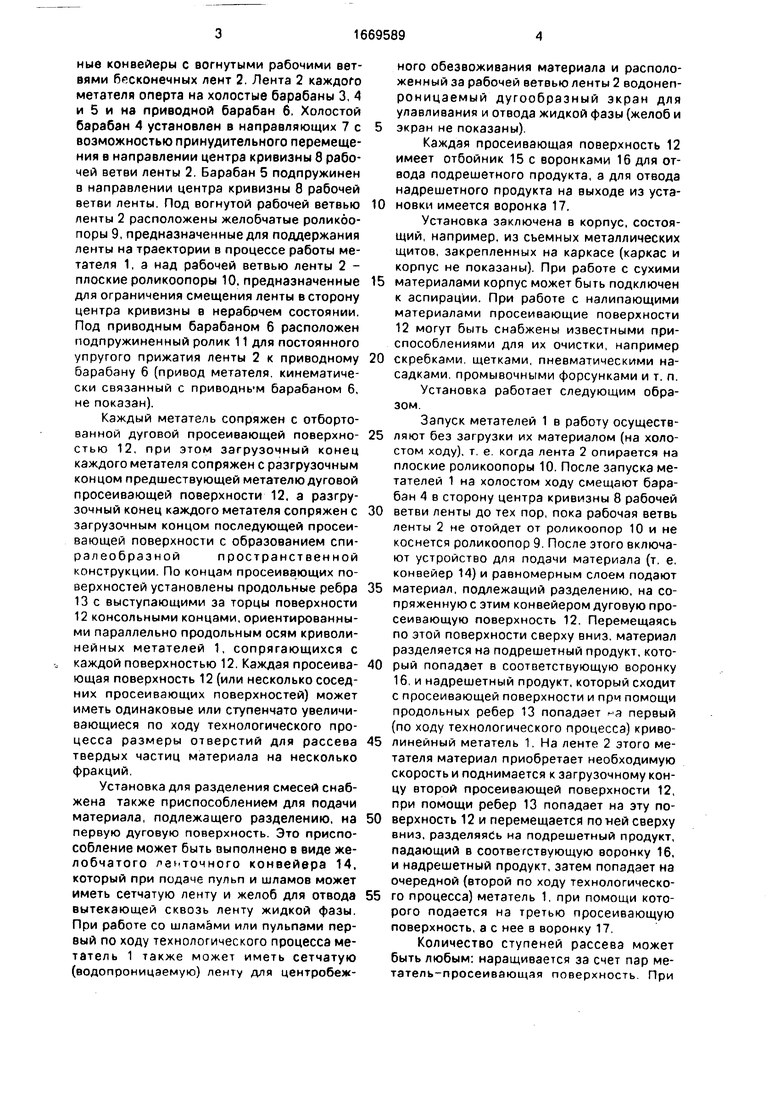

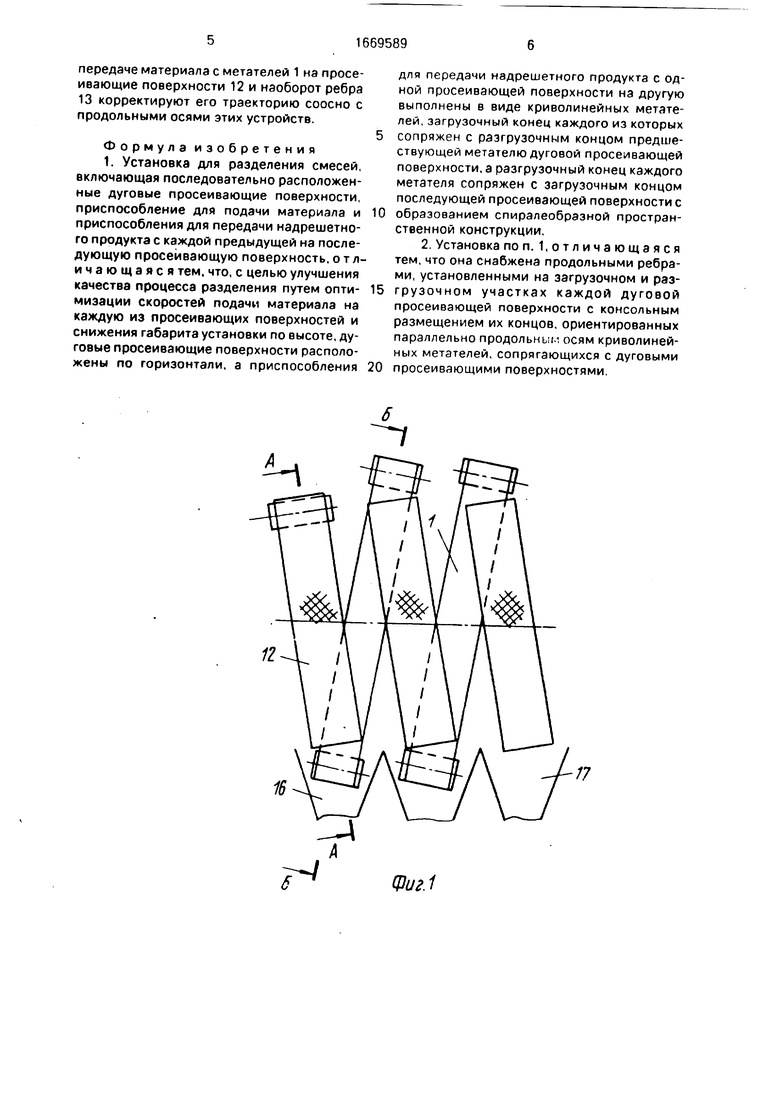

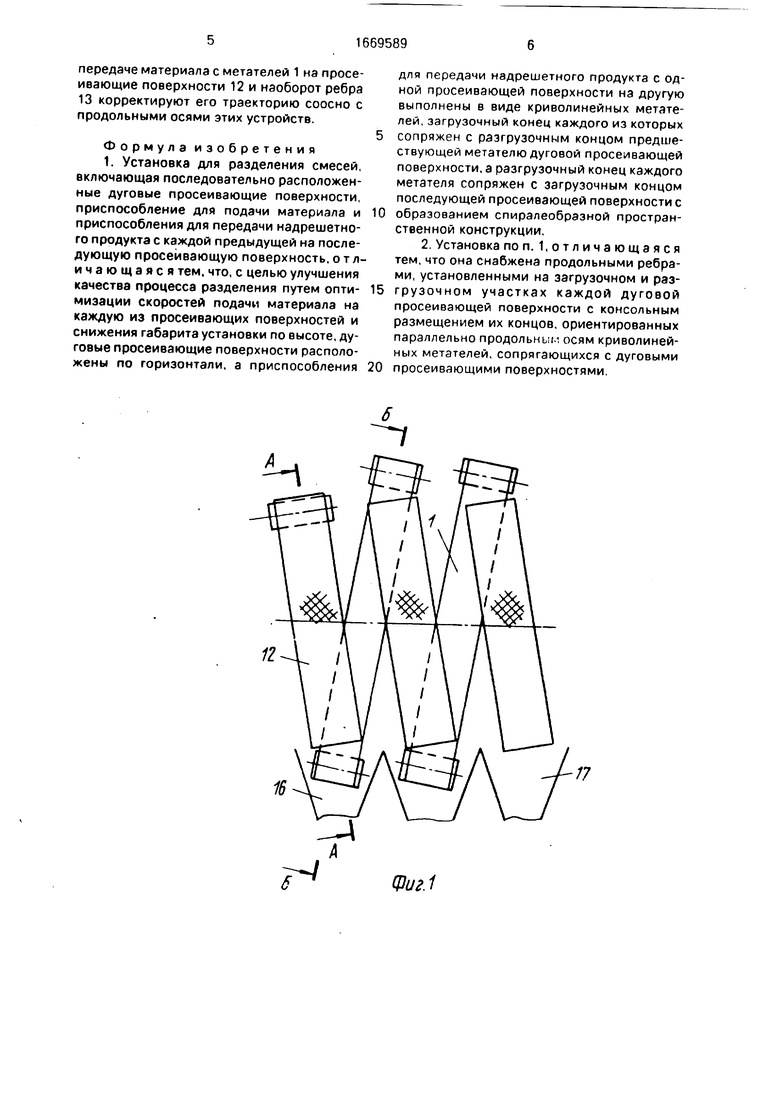

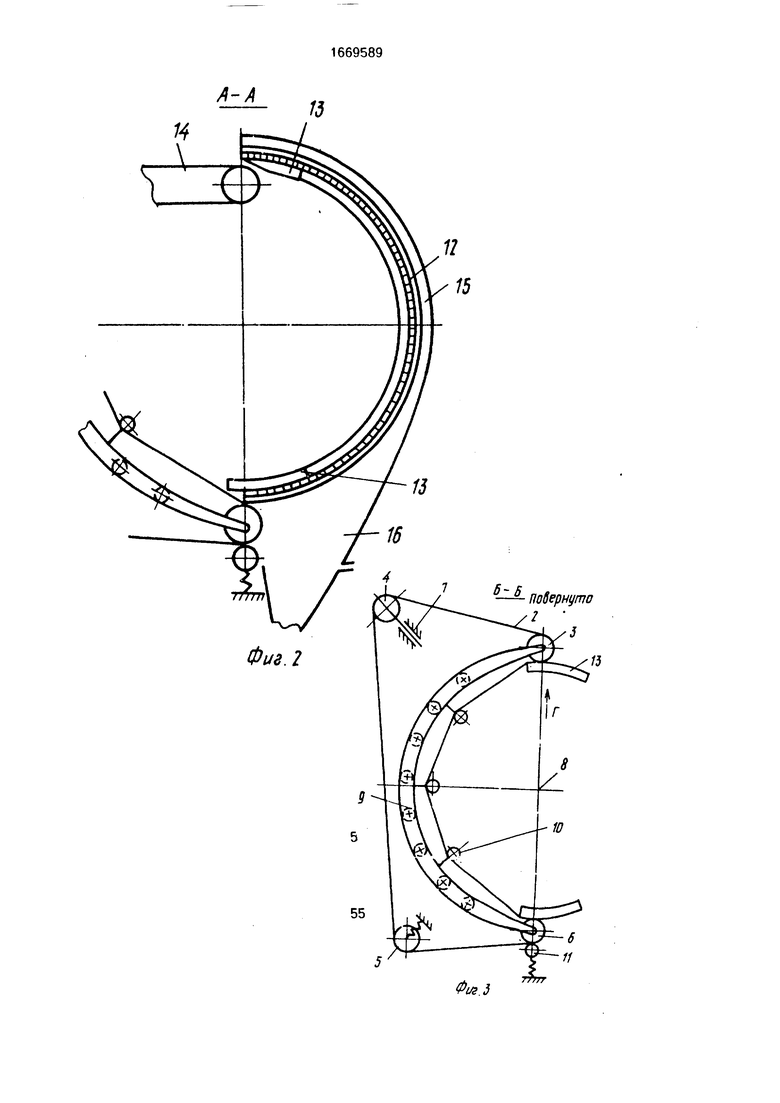

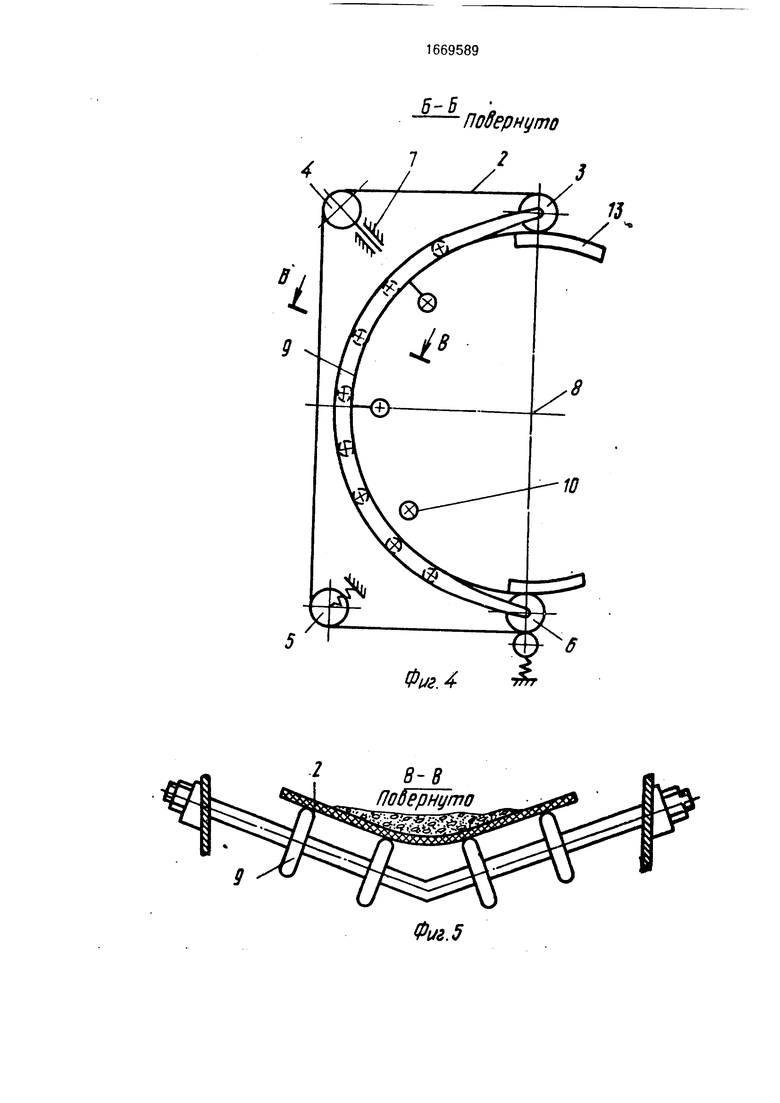

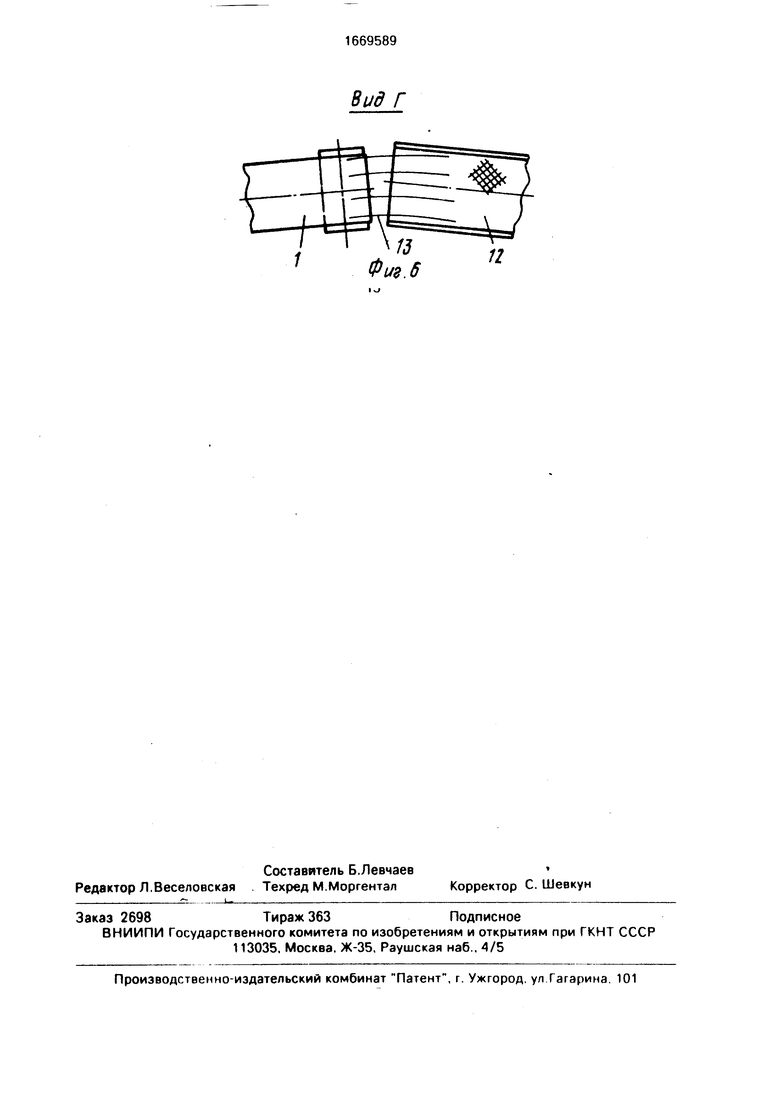

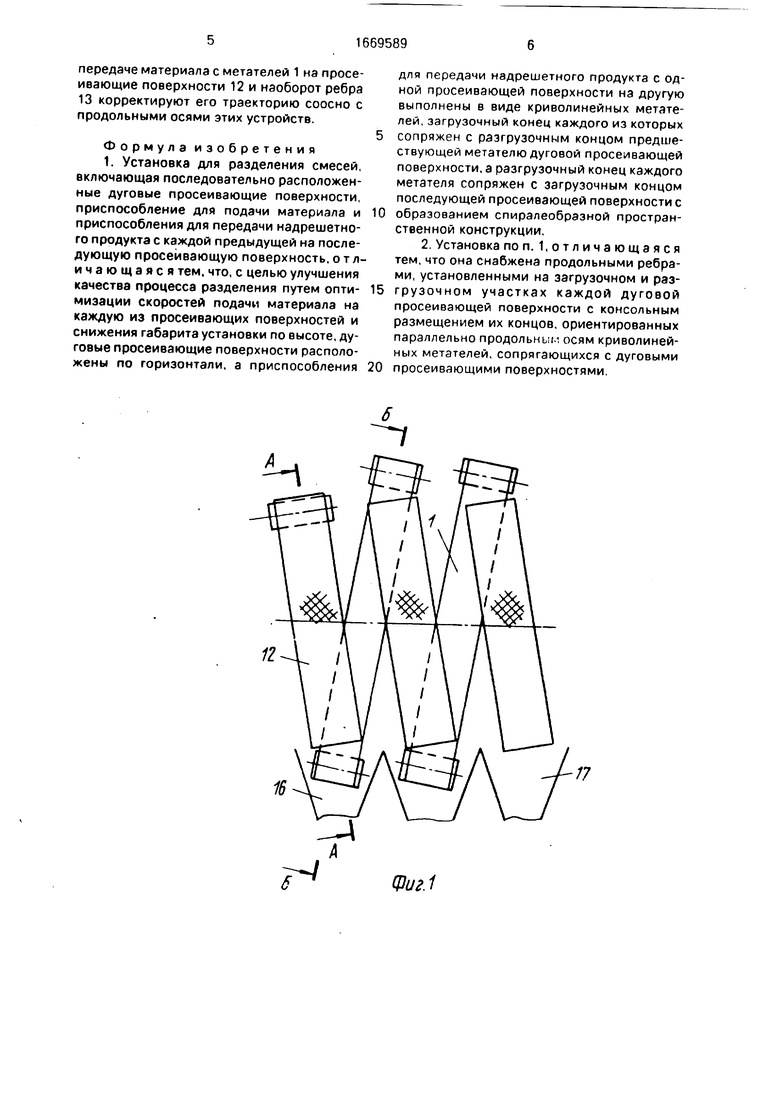

На фиг 1 изображена установка, общий вид на фиг 2 - сечение А-А на на фиг 1, на Фиг 3 сечение Б Б на фиг 1 лента в i входном положении на фиг 4 - то же лента в рабочем положении на фиг 5 - сечение В-В на фиг 4 на фиг 6 - вид Г на фиг 3

Установка для разделения смесей, выполненная в виде спиралеобразной конструкции содержит ряд криволинейных метателей 1 представляющих собой лснточ 0

о о

ел

00

чэ

ные конвейеры с вогнутыми рабочими ветвями бесконечных лент 2. Лента 2 каждого метателя оперта на холостые барабаны 3, 4 и 5 и на приводной барабан 6, Холостой барабан 4 установлен в направляющих 7с возможностью принудительного перемещения в направлении центра кривизны 8 рабочей ветви ленты 2. Барабан 5 подпружинен в направлении центра кривизны 8 рабочей ветви ленты. Под вогнутой рабочей ветвью ленты 2 расположены желобчатые роликбо- поры 9, предназначенные для поддержания ленты на траектории в процессе работы метателя 1, а над рабочей ветвью ленты 2 - плоские роликоопоры 10, предназначенные для ограничения смещения ленты в сторону центра кривизны в нерабочем состоянии. Под приводным барабаном б расположен подпружиненный ролик 11 для постоянного упругого прижатия ленты 2 к приводному барабану 6 (привод метателя, кинематически связанный с приводнь-м барабаном 6, не показан).

Каждый метатель сопряжен с отбортованной дуговой просеивающей поверхно- стью 12, при этом загрузочный конец каждого метателя сопряжен с разгрузочным концом предшествующей метателю дуговой просеивающей поверхности 12, а разгрузочный конец каждого метателя сопряжен с загрузочным концом последующей просеивающей поверхности с образованием спиралеобразнойпространственнойконструкции. По концам просеивающих поверхностей установлены продольные ребра 13 с выступающими за торцы поверхности 12 консольными концами, ориентированными параллельно продольным осям криволинейных метателей 1, сопрягающихся с каждой поверхностью 12. Каждая просеива- ющая поверхность 12 (или несколько соседних просеивающих поверхностей) может иметь одинаковые или ступенчато увеличивающиеся по ходу технологического процесса размеры отверстий для рассева твердых частиц материала на несколько фракций.

Установка для разделения смесей снабжена также приспособлением для подачи материала, подлежащего разделению, на первую дуговую поверхность. Это приспособление может быть выполнено в виде желобчатого лаьточного конвейера 14, который при подаче пульп и шламов может иметь сетчатую ленту и желоб для отвода вытекающей сквозь ленту жидкой фазы. При работе со шламэми или пульпами первый по ходу технологического процесса метатель 1 также может иметь сетчатую (водопроницаемую) ленту для центробежного обезвоживания материала и расположенный за рабочей ветвью ленты 2 водонеп- роницаемый дугообразный экран для улавливания и отвода жидкой фазы (желоб и экран не показаны).

Каждая просеивающая поверхность 12 имеет отбойник 15с воронками 16 для отвода подрешетного продукта, а для отвода надрешетного продукта на выходе из установки имеется воронка 17.

Установка заключена в корпус, состоящий, например, из съемных металлических щитов, закрепленных на каркасе (каркас и корпус не показаны). При работе с сухими материалами корпус может быть подключен к аспирации. При работе с налипающими материалами просеивающие поверхности 12 могут быть снабжены известными приспособлениями для их очистки, например скребками, щетками, пневматическими насадками, промывочными форсунками и т. п.

Установка работает следующим образом.

Запуск метателей 1 в работу осуществляют без загрузки их материалом (на холостом ходу), т. е. когда лента 2 опирается на плоские роликоопоры 10. После запуска метателей 1 на холостом ходу смещают барабан 4 в сторону центра кривизны 8 рабочей ветви ленты до тех пор, пока рабочая ветвь ленты 2 не отойдет от роликоопор 10 и не коснется роликоопор 9. После этого включают устройство для подачи материала (т. е, конвейер 14) и равномерным слоем подают материал, подлежащий разделению, на сопряженную с этим конвейером дуговую просеивающую поверхность 12. Перемещаясь по этой поверхности сверху вниз, материал разделяется на подрешетный продукт, который попадает в соответствующую воронку 16, и надрешетный продукт, который сходит с просеивающей поверхности и при помощи продольных ребер 13 попадает на первый (по ходу технологического процесса) криволинейный метатель 1. На ленте 2 этого метателя материал приобретает необходимую скорость и поднимается к загрузочному концу второй просеивающей поверхности 12, при помощи ребер 13 попадает на эту поверхность 12 и перемещается по ней сверху вниз, разделяясь на подрешетный продукт, падающий в соответствующую воронку 16, и надрешетный продукт, затем попадает на очередной (второй по ходу технологического процесса) метатель 1, при помощи которого подается на третью просеивающую поверхность, а с нее в воронку 17.

Количество ступеней рассева может быть любым: наращивается за счет пар ме- татель-просеивающая поверхность. При

передаче материала с метателей 1 на просеивающие поверхности 12 и наоборот ребра 13 корректируют его траекторию соосно с продольными осями этих устройств.

Формула изобретения 1. Установка для разделения смесей, включающая последовательно расположенные дуговые просеивающие поверхности, приспособление для подачи материала и приспособления для передачи надрешетно- го продукта с каждой предыдущей на последующую просеивающую поверхность.отличающаяся тем, что, с целью улучшения качества процесса разделения путем опти- миэации скоростей подачи материала на каждую из просеивающих поверхностей и снижения габарита установки по высоте, дуговые просеивающие поверхности расположены по горизонтали, а приспособления

для передачи надрешетного продукта с одной просеивающей поверхности на другую выполнены в виде криволинейных метателей, загрузочный конец каждого из которых сопряжен с разгрузочным концом предшествующей метателю дуговой просеивающей поверхности, а разгрузочный конец каждого метателя сопряжен с загрузочным концом последующей просеивающей поверхности с образованием спиралеобразной пространственной конструкции.

2. Установка по п. 1,отличающаяся тем, что она снабжена продольными ребрами, установленными на загрузочном и разгрузочном участках каждой дуговой просеивающей поверхности с консольным размещением их концов, ориентированных параллельно продольным осям криволинейных метателей, сопрягающихся с дуговыми просеивающими поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка ударного действия | 1991 |

|

SU1825662A1 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Конический грохот | 1983 |

|

SU1118433A1 |

| Способ подготовки нефтяного кокса для изготовления электродов и установка для его осуществления | 1987 |

|

SU1472148A1 |

| Винтовой грохот | 1987 |

|

SU1468604A1 |

| Винтовой грохот | 1987 |

|

SU1586786A1 |

| Вибрационное просеивающее устройство | 1985 |

|

SU1282918A1 |

| Гидрогрохот | 1981 |

|

SU977063A1 |

| Барабанный грохот | 1983 |

|

SU1093362A1 |

| Гидрогрохот В.Ф.Слесаренко | 1989 |

|

SU1669588A2 |

Изобретение относится к технике разделения сыпучих, зернистых и мелкопусковых материалов на фракции посредством рассева на дуговых просеивающих поверхностях (ПП). Цель изобретения - улучшение качества процесса разделения оптимизации скоростей подачи материала на каждую из последовательно расположенных по горизонтали ПП 12 и снижение габарита установки по высоте. Между ПП 12 расположены приспособления для передачи надрешетного продукта с одной ПП 12 на другую, выполненные в виде криволинейных метателей (М) 1. Загрузочный конец каждого из М 1 сопряжен с разгрузочным концом предшествующей М 1 дуговой ПП 12. Разгрузочный конец каждого М 1 сопряжен с загрузочным концом последующей ПП 12. При этом ПП 12 и М 1 образуют спиралевидную пространственную конструкцию. Питатель равномерным слоем подает материал, подлежащий разделению, на первый М 1. Материал поднимается и разгружается на первую ПП 12. С последней надрешетный продукт передают на второй М 1, а с него на вторую ПП 12 и т.д., пока надрешетный продукт не будет выброшен в разгрузочную воронку 16. 1 з.п.ф-лы, 6 ил.

Фаг.1

А-А

Фиг 5

б-Б „},

Пооернуто

Фиг. 4

Фиг.5

Вид Г

Фиг.6

| ЮЖГИПРОЦЕМЕНТ» | 0 |

|

SU333987A1 |

Авторы

Даты

1991-08-15—Публикация

1989-05-04—Подача