со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2536124C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| Способ заполнения капсул гранулами порошка | 2022 |

|

RU2802842C2 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

Сущность изобретения: способ включает помещение металлического стержня в металлический стакан, установку внутри последнего разделительного цилиндра, засыпку в образовавшиеся полости порошковых материалов, удаление разделительного цилиндра, вакуумирование, герметизацию и последующее горячее изостатическое прессование. Перед засыпкой порошковых материалов с внутренней стороны разделительного цилиндра помещают нагреватель с предварительно нанесенным слоем изоляции на нем, а в полость, образованную разделительным цилиндром и стержнем, засыпают изоляционный материал. Способ позволяет повысить рабочую температуру валков до 800°С и проводить прокатку труднодеформируемых, активных и токсичных материалов как на воздухе, так и в защитной среде или вакууме. 1 табл.

Изобретение относится к технологии изготовления валков прокатных станов, используемых для прокатки листов и фольг из хрупких, труднодеформируемых металлов и сплавов при высоких температурах.

Известные способы изготовления многослойных валков включают, например, изготовление вала, установки на нем термоизоляции и напрессовки на вал полой насадки, в полости которой размещен нагревательный элемент. Такие способы не позволяют изготавливать валки с насадками из твердых сплавов типа ВК (сохраняющих высокую твердость и прочность на сжатие до температуры 1000°С), т.к. в момент напрессовки насадки разрушаются. Кроме этого, из-за наличия внутренней полости, валок имеет по длине бочки различную жесткость, что отрицательно сказывается при

прокатке тонких фолы. Максимальная температура нагрева такого валка - 580°С.

Известен способ изготовления многослойного валка путем напекания на вал за один прием двух или многослойных покрытий из порошков различного состава, применяя горячее изостатическое прессование.

Способ осуществляется следующим образом.

Вал (металлический стержень) помещают в тонкостенный металлический стакан, ставят вертикально открытым торцом вверх, вставляют внутрь разделительный цилиндр и засыпают по разные стороны разделительного цилиндра различные порошки, удаляют разделительный цилиндр, стакан закрывают крышкой, вакуумируют, герметизируют и производят горячее изостагиче- ское прессование.

VI

сь

CJ 00

о

Однако валок, изготовленный по этому способу, не может быть нагрет иначе, как посторонними источниками: термоэлектронагревателем (ТЭН), открытым пламенем или помещением всей клети прокатного стана в разогретую среду, например, масло.

ТЭНы позволяют нагревать валки только до 400°С (предельная температура ТЭ- Нов). При этом эффективность нагрева валков ТЭНами низкая, т.к. нагрев осуществляется не непосредственно, а путем теплопередачи через воздух, что приводит к потере энергии и резкому увеличению времени разогрева до необходимой температуры.

Низкая температура нагрева (до 400°С) валков, выполненных по известному способу, не дает возможность прокатывать труднодеформируемые материалы.

Для прокатки активных материалов изготовленные таким образом валки не применимы, т.к. при прокатке им требуются такие способы нагрева, которые приводят к увеличению взаимодействия прокатываемого материала с нагретой средой (пламя, масло).

Целью изобретения является повышение рабочей температуры валка при прокатке труднодеформируемых, активных и токсичных металлов.

Поставленная цель достигается в заявляемом решении тем. что металлический стержень помещают в тонкостенный металлический стакан, устанавливают его вертикально, располагают внутри стакана разделительный цилиндр, засыпают по разные стороны разделительного цилиндра порошки различных материалов, удаляют разделительный цилиндр, вакуумируют, герметизируют и проводят горячее изоста- тическое прессование.

Новым в способе является то, что после расположения разделительного цилиндра, с внутренней стороны его размещают нагреватель с предварительно нанесенным на него слоем изолятора, а во внутрь разделительного цилиндра засыпают порошок изоляционного материала. Между металлическим стаканом и разделительным цилиндром засыпают порошок твердого сплава (например ВК-8). После этого удаляют разделительный цилиндр, стакан закрывают крышкой с патрубком для откачки, откачивают на вакуум и заваривают патрубок. Всю конструкцию в сборе подвергают горячему изостатическому прессованию.

Размещение нагревателя с предварительно нанесенной на него изоляцией с внутренней стороны разделительного цилиндра (между слоем изопяционного материала и внешним слоем из порошка твердого сплава) позволяет эффективнее нагревать рабочую поверхность валка и уменьшить при этом теплоперенос внутрь

валка.

При этом: температура прокатки таким валком повышается, что позволяет прокатывать труднодеформируемые материалы. Герметизация нагревателя позволяет

использовать валок для прокатки активных материалов при более высоких температурах.

Предлагаемый способ осуществляется следующим образом.

Металлический стержень диаметром 12 мм помещают в тонкостенный металлический стакан с внутренним диаметром 65 мм, внутри стакана размещают тонкостенный разделительный цилиндр диаметром 25 мм.

Вдоль внутренней поверхности разделительного цилиндра укладывают нагреватель из нихрома, на поверхность которого предварительно нанесен и запечен слой А120з. Пространство внутри разделительного цилиндра заполняют порошком AlaOa, а между разделительным цилиндром и металлическим стаканом порошком твердого сплава ВК-8. Разделительный цилиндр удаляют. Металлический стакан закрывают крышкой.

откачивают на вакуум, заваривают и проводят горячее изостатическое прессование Режимы прессования Т 1300°С; Р 1000 атм; т 2 ч.

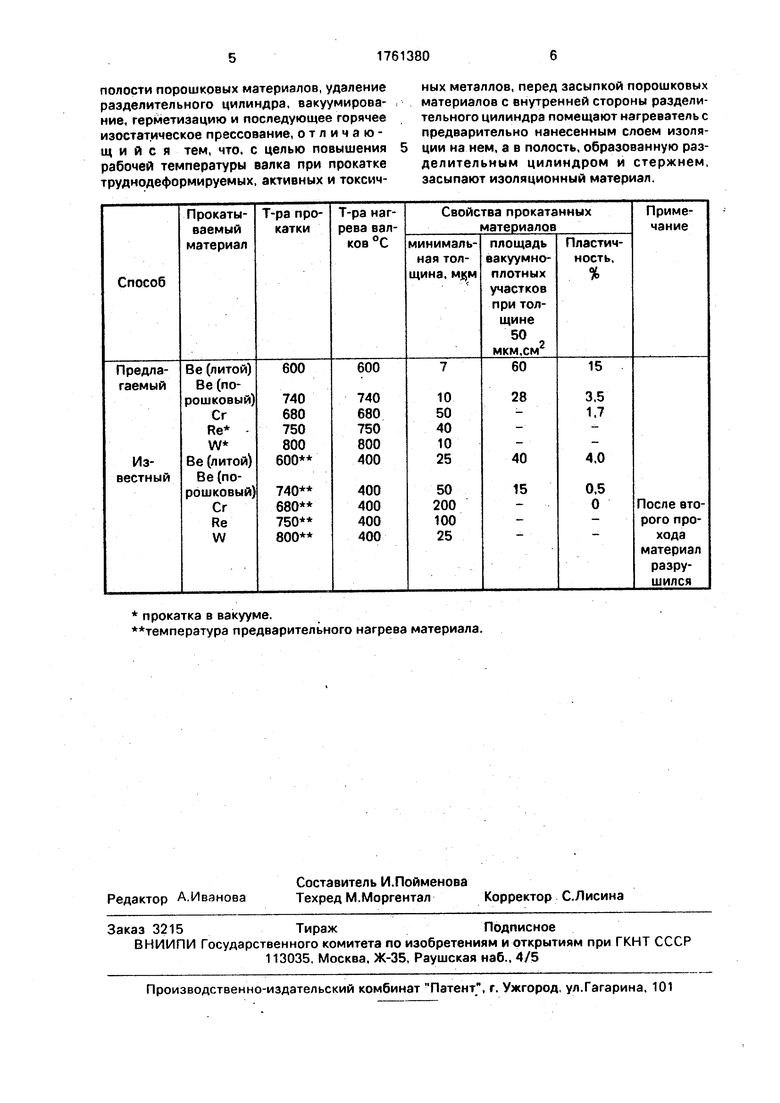

Как видно из таблицы валки, изготовленные по предлагаемому способу, позволяют проводить прокатку труднодеформируемых (Be, Cr, W, Re), активных (Сг) и токсичных (Be) материалов при более высоких температурах. При этом свойства прокатайных материалов выше, чем при прокатке на валках изготовленных по известному способу.

Таким образом изобретение позволяет- повысить рабочую температуру валков до

800° С, использовать его при прокатке труднодеформируемых, активных и токсичных материалов как на воздухе, так и в защитной среде или вакууме. При этом жесткость валков по всей длине одинакова. Твердость рабочей поверхности валка при 20°С - 1500 кг/мм2, при 700°С - 1000 кг/мм2.

Формула изобретения Способ изготовления многослойного прокатного валка, преимущественно, для прокатки труднодеформируемых материалов, включающий помещение металлического стержня в металлический стакан установку внутри последнего разделитель- нрго цилиндра, засыпку в образовавшиеся

полости порошковых материалов, удаление разделительного цилиндра, вакуумирова- ние, герметизацию и последующее горячее изостат.ическое прессование, отличающийся тем, что, с целью повышения рабочей температуры валка при прокатке труднодеформируемых, активных и токсич прокатка в вакууме.

температура предварительного нагрева материала.

ных металлов, перед засыпкой порошковых материалов с внутренней стороны разделительного цилиндра помещают нагреватель с предварительно нанесенным слоем изоляции на нем, а в полость, образованную разделительным цилиндром и стержнем, засыпают изоляционный материал.

| Устройство для сварки металлов совместной прокаткой | 1973 |

|

SU468733A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-15—Публикация

1989-10-20—Подача