Изобретение относится к машиностроению и предназначено к способам слежения за стыком при электронно-лучевой сварке.

Цель изобретения - снижение брака производства путем упрощения и повышения надежности способа слежения за стыком.

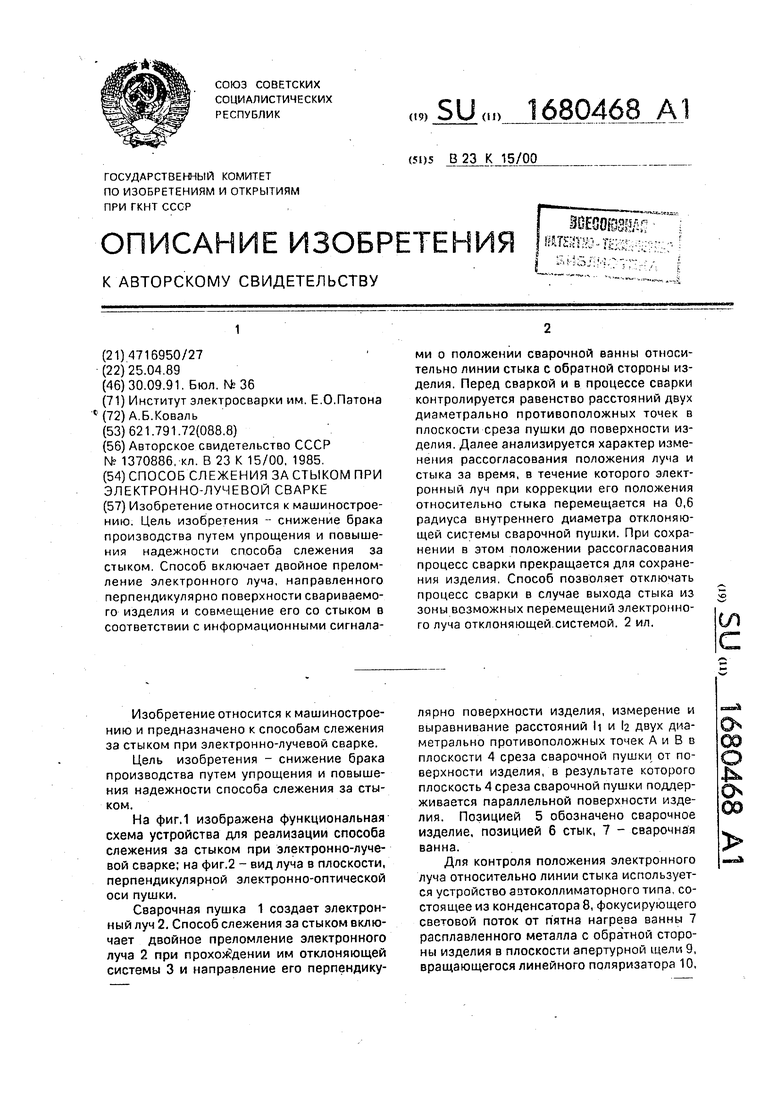

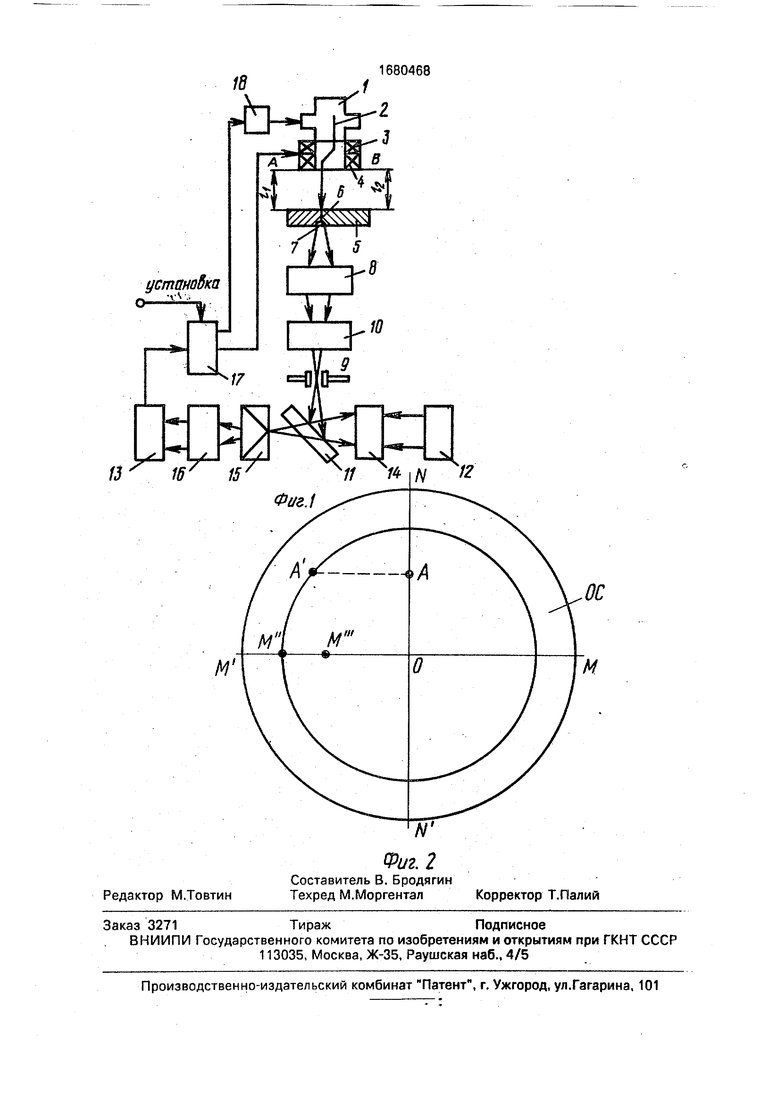

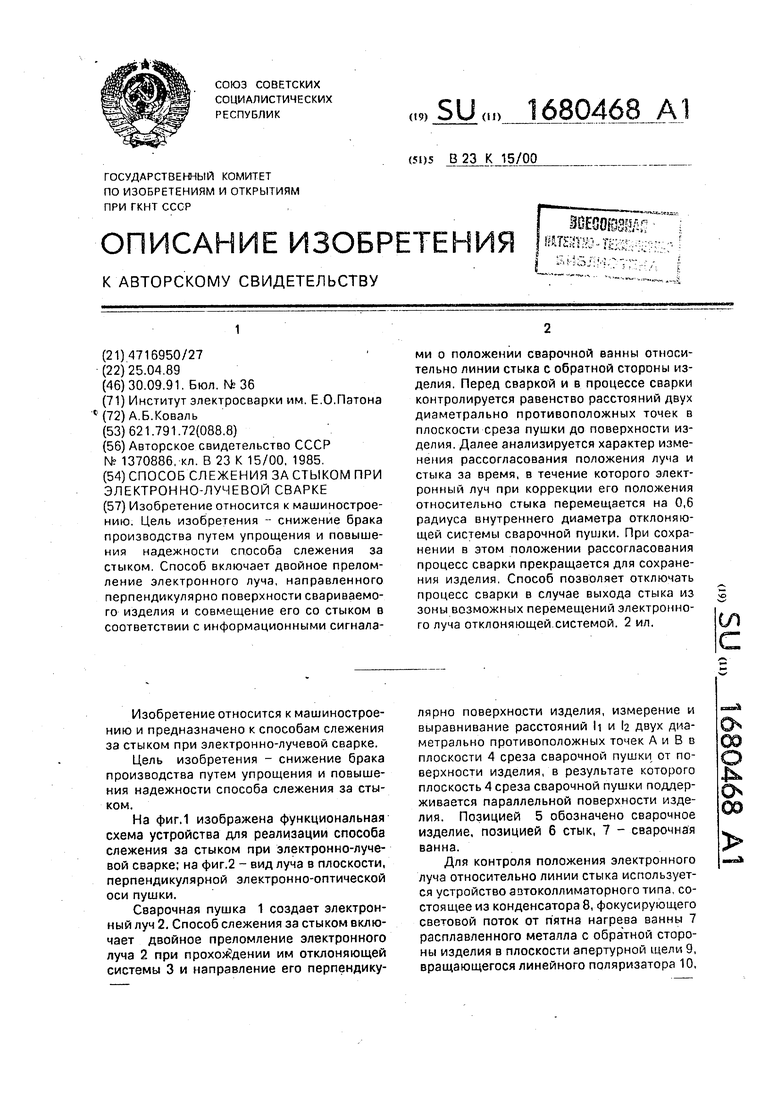

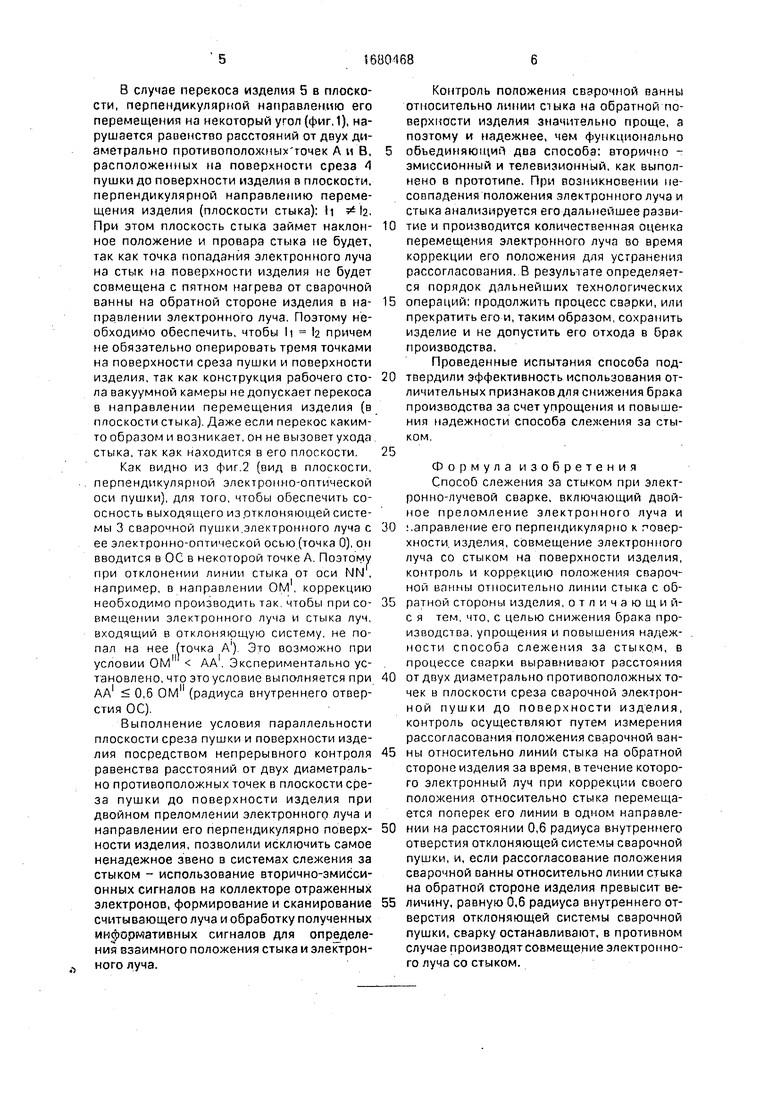

На фиг.1 изображена функциональная схема устройства для реализации способа слежения за стыком при электронно-лучевой сварке; на фиг.2 - вид луча в плоскости, перпендикулярной электронно-оптической оси пушки.

Сварочная пушка 1 создает электронный луч 2. Способ слежения за стыком включает двойное преломление электронного луча 2 при прохождении им отклоняющей системы 3 и направление его перпендикулярно поверхности изделия, измерение и выравнивание расстояний И и la двух диаметрально противоположных точек А и В в плоскости 4 среза сварочной пушки от поверхности изделия, в результате которого плоскость 4 среза сварочной пушки поддерживается параллельной поверхности изделия. Позицией 5 обозначено сварочное изделие, позицией 6 стык, 7 - сварочная ванна.

Для контроля положения электронного луча относительно линии стыка используется устройство аотоколлиматорного типа,состоящее из конденсатора 8, фокусирующего световой поток от пятна нагрева ванны 7 расплавленного металла с обратной стороны изделия в плоскости апертурной щели 9, вращающегося линейного поляризатора 10,

о

00

светоделителя 11, обеспечивающего свет- обмен между зеркалом 12 и фотоприемни- ком 13, На зеркало 12 световой поток проектируется объективом 14, а на фото- поиемник - оптической системой, состоящей из светоделителя 11, составного анализатора 15 и окуляра 16.

Световые компоненты, прошедшие через составной анализатор 15 плоскости, составляющих которого находятся под углом 90° друг к другу, модулируются в противо- фазе. В первоначально выставленном рабочем положении электронного луча они одинаковы по интенсивности и сигнал на выходе фотоприемника 13 содержит только постоянную составляющую, При уходе электронного луча со стыка или уходе сгыка смещается изображение щели и нарушается равенство световых компонентов составного анализатора 15, Следовательно, на выходе фотоприемника 13 появится сигнал, амплитуда которого пропорциональна величине; рассогласования положения луча и стыка, а фаза относительно начального постоянного напряжения определяет направление отклонения луча или стыка. Анализатор рассогласования 17 контролирует величину амплитуды выходного сигнала фотоприемника 13 и сравнивает ее с напряжением уставки, соответствующим максимально допустимому перемещению электронного луча при коррекции его положения относительно линии стыка. Если сигнал с фотоприемника 13 непрерывно нарастает и превысит напряжение уставки, сварочная пушка отключается с помощью блока 18 прекращения сварки, так как характер систематического увеличения рассогласования положения луча и стыка свидетельствует о ненормальных условиях протекания процесса сварки. Если сигнал с фотоприемника 13 меньше напряжения уставки, то система управления работает в режиме наведения на стык.

Процесс слежения начинается с обеспечения параллельности плоскости среза 4 пушки и поверхности изделия, что затем контролируется в течение всего процесса сварки, Для этого уравниваются расстояния от двух диаметра ль но противоположных точек А и В в плоскости среза 4 пушки до поверхности изделия, Совмещение луча и стыка на поверхности изделия в начальной точке предел сваркой осуществляется известными методами. Слежение за совмещением электронного луча со стыком в процессе сварки производится только по положению сварочной ванны относительно линии стыка на обратной стороне изделия, так как направление электронного луча перпендикулярно поверхности изделия при его двойном преломлении с помощью отклоняющей системы 3 сварочной пушки 1 и параллельность плоскости среза 4 пушки и поверхности изделия обеспечивают в случае совмещения сварочной ванны и линии стыка на обратной стороне изделия совпадение направления электронного луча со стыком

0 по всей его глубине, независимо от толщины изделия. Параллельность плоскости среза пушки и поверхности изделия, совпадение сварочной ванны с линией стыка на обратной стороне изделия контролируется и, при

5 необходимости, корректируется непрерывно в течение всего процесса сварки. При уходе сварочной ванны от линии стыка (рассогласование) производится не только коррекция положения электронного луча до

0 совпадения его со стыком, ко и анализируется характер рассогласования, так как коррекция положения электронного луч возможна только в пределах менее радиуса внутреннего отверстия ОС сварочной пуш5 ки, иначе луч попадает на ОС. По результату анализа коррекция положения электронного луча производится в том случае, если рассогласование вызвано непродолжительными во времени возмущениями, которые с

0 учетом скорости сварки можно скомпенсировать за время перемещения электронного луча поперек стыка на расстояние 0,6 радиуса внутреннего отверстия ОС сварочной пушки. Если рассогласование постоянно на5 растает и приближается к величине 0,6 радиуса внутреннего отверстия ОС. то очевидно, что оно носит стационарный характер. Например, изделие неточно выставлено перед сваркой йог начальной точки,

0 где луч совмещается со стыком перед сваркой, направление перемещения изделия расходится с направлением линии стыка. В этом случае процесс сварки прекращается, что позволяет сохранить изделие в пригод5 ном для обработки состоянии и исключить отход его в брак производства. Обеспечение параллельности плоскости среза 4 пушки и поверхности изделия, анализ развития рассогласования за время, в течение кото0 рого электронный луч при коррекции своего положения относительно стыка перемещается поперек его линии в одном направлении на расстояние 0,6 радиуса внутреннего отверстия ОС сварочной пушки, определе5 ние характера дальнейшего протекания процесса сварки в зависимости от результата анализа развития рассогласования приводят к положительному эффекту, выражающемуся в снижении брака производства.

В случае перекоса изделия 5 в плоскости, перпендикулярной направлению его перемещения на некоторый угол (фиг. 1), нарушается равенство расстояний от двух диаметрально противололожных гочек А и В, расположенных на поверхности среза 4 пушки до поверхности изделия в плоскости, перпендикулярной направлению перемещения изделия (плоскости стыка): И (а. При этом плоскость стыка займет наклонное положение и провара стыка не будет, так как точка попадания электронного луча на стык на поверхности изделия не будет совмещена с пятном нагрева от сварочной ванны на обратной стороне изделия в направлении электронного луча. Поэтому необходимо обеспечить, чтобы h 12 причем не обязательно оперировать тремя точками на поверхности среза пушки и поверхности изделия, так как конструкция рабочего стола вакуумной камеры не допускает перекоса в направлении перемещения изделия (в плоскости стыка). Даже если перекос каким- то образом и возникает, он не вызовет ухода стыка, так как находится в его плоскости.

Как видно из фиг.2 (вид в плоскости, перпендикулярной электронно-оптической оси пушки), для того, чтобы обеспечить соосность выходящего из .отклоняющей системы 3 сварочной пушки электронного луча с ее электронно-оптической осью (точка 0), он вводится в ОС в некоторой точке А. Поэтому при отклонении линии стыка от оси NN . например, в направлении ОМ , коррекцию необходимо производить так чтобы при совмещении электронного луча и стыка луч, входящий в отклоняющую систему, не попал на нее (точка А1) Это возможно при условии ОМ11 АА1. Экспериментально установлено, что это условие выпо-лняется при АА1 0,6 ОМ11 (радиуса внутреннего отверстия ОС).

Выполнение условия параллельности плоскости среза пушки и поверхности изделия посредством непрерывного контроля равенства расстояний от двух диаметрально противоположных точек в плоскости среза пушки до поверхности изделия при двойном преломлении электронного луча и направлении его перпендикулярно поверхности изделия, позволили исключить самое ненадежное звено в системах слежения за стыком - использование вторично-эмиссионных сигналов на коллекторе отраженных электронов, формирование и сканирование считывающего луча и обработку полученных информативных сигналов для определения взаимного положения стыка и электрон- ного луча.

Контроль положения сварочной ванны относительно линии стыка на обратной поверхности изделия значительно проще, а поэтому и надежнее, чем функционально

объединяющий два способа: вторично - эмиссионный и телевизионный, как выполнено в прототипе. При возникновении несовпадения положения электронного луча и стыка анализируется его дальнейшее развитие и производится количественная оценка перемещения электронного луча во время коррекции его положения для устранения рассогласования. В результате определяется порядок дальнейших технологических

операций: продолжить процесс сварки, или прекратить его и, таким образом,сохранить изделие и не допустить его отхода в брак производства.

Проведенные испытания способа подтвердили эффективность использования отличительных признаков для снижения брака производства за счет упрощения и повышения надежности способа слежения за стыком.

Формула изобретения Способ слежения за стыком при электронно-лучевой сварке, включающий двойное преломление электронного луча и

:.аправление его перпендикулярно к поверхности изделия, совмещение электронного луча со стыком на поверхности изделия, контроль и коррекцию положения сварочной ванны относительно линии стыка с обратной стороны изделия, отличающий- с я тем, что, с целью снижения брака производства, упрощения и повышения надежности способа слежения за стыком, в процессе сварки выравнивают расстояния

от двух диаметрально противоположных точек в плоскости среза сварочной электронной пушки до поверхности изделия, контроль осуществляют путем измерения рассогласования положения сварочной ванны относительно линий стыка на обратной стороне изделия за время, втечение которого электронный луч при коррекции своего положения относительно стыка перемещается поперек его линии в одном направлении на расстоянии 0,6 радиуса внутреннего отверстия отклоняющей системы сварочной пушки, и, если рассогласование положения сварочной ванны относительно линии стыка на обратной стороне изделия превысит величину, равную 0,6 радиуса внутреннего отверстия отклоняющей системы сварочной пушки, сварку останавливают, в противном случае производятсовмещение электронного луча со стыком.

устанобка

чЛ .

tf

W 15

1680468

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ слежения за стыком свариваемых изделий и устройство для его осуществления | 1987 |

|

SU1741999A1 |

| Способ управления электронно-лучевой сваркой и устройство для его осуществления | 1987 |

|

SU1450943A1 |

| Способ совмещения электронного луча с плоскостью стыка | 1990 |

|

SU1761410A1 |

| Способ слежения за стыком при электронно-лучевой сварке | 1982 |

|

SU1053399A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1989 |

|

SU1669672A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1405977A1 |

| Устройство слежения за линией стыка при электронно-лучевой сварке | 1988 |

|

SU1539023A1 |

| Способ слежения за линией стыка при электронно-лучевой сварке | 1979 |

|

SU818090A1 |

| Способ автоматического регулирования процесса дуговой сварки | 1988 |

|

SU1618544A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СОВМЕЩЕНИЯ СВАРОЧНОГО ЛУЧА СО СТЫКОМ ПРИ СВАРКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1837470A1 |

Изобретение относится к машиностроению. Цель изобретения - снижение брака производства путем упрощения и повышения надежности способа слежения за стыком. Способ включает двойное преломление электронного луча, направленного перпендикулярно поверхности свариваемого изделия и совмещение его со стыком в соответствии с информационными сигналами о положении сварочной ванны относительно линии стыка с обратной стороны изделия. Перед сваркой и в процессе сварки контролируется равенство расстояний двух диаметрально противоположных точек в плоскости среза пушки до поверхности изделия. Далее анализируется характер изменения рассогласования положения луча и стыка за время, в течение которого электронный луч при коррекции его положения относительно стыка перемещается на 0,6 радиуса внутреннего диаметра отклоняющей системы сварочной пушки. При сохранении в этом положении рассогласования процесс сварки прекращается для сохранения изделия, Способ позволяет отключать процесс сварки в случае выхода стыка из зоны возможных перемещений электронного луча отклоняющей системой. 2 ил. СП с

| Авторское свидетельство СССР N 1370886, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-30—Публикация

1989-04-25—Подача