| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2014 |

|

RU2569608C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Система автоматического управления процессом электронно-лучевой сварки | 1978 |

|

SU1337218A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СОВМЕЩЕНИЯ СВАРОЧНОГО ЛУЧА СО СТЫКОМ ПРИ СВАРКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1837470A1 |

| Устройство для управления электронно-лучевой сваркой | 1978 |

|

SU945850A1 |

| Устройство слежения за линией стыка при электронно-лучевой сварке | 1988 |

|

SU1539023A1 |

Изобретение относится к технологии лучевой сварки. Целью изобретения является повышение точности при сварке металлов большой толщины. При лучевой сварке для совмещения луча со стыком используют рентгеновское излучение из корневой части зоны сварки. Преобразуют это излучение в электрический сигнал в виде двугорбого импульса. Совмещение луча со стыком осуществляют по временному интервалу между максимальны.ми значениями амплитуды импульса. Для получения сигнала используют коллиматор, щели которого располагают как поперек, так и вдоль стыка. При поперечном размещении щели интенсивности рентгеновского излучения при наличии и отсутствии стыка отличаются незначительно. При продольно.м относительно стыка размещении щели коллиматора и поперечном сканировании датчика выделяется двугорбый импульс, особенно четкий при соизмеримых размерах щирины щели и величины зазора в стыке. 4 ил., 1 табл. S

00

со

оо со

4

Изобретение относится к технологии лучевой сварки.

Целью изобретения является повышение точности при сварке металлов больших толщин.

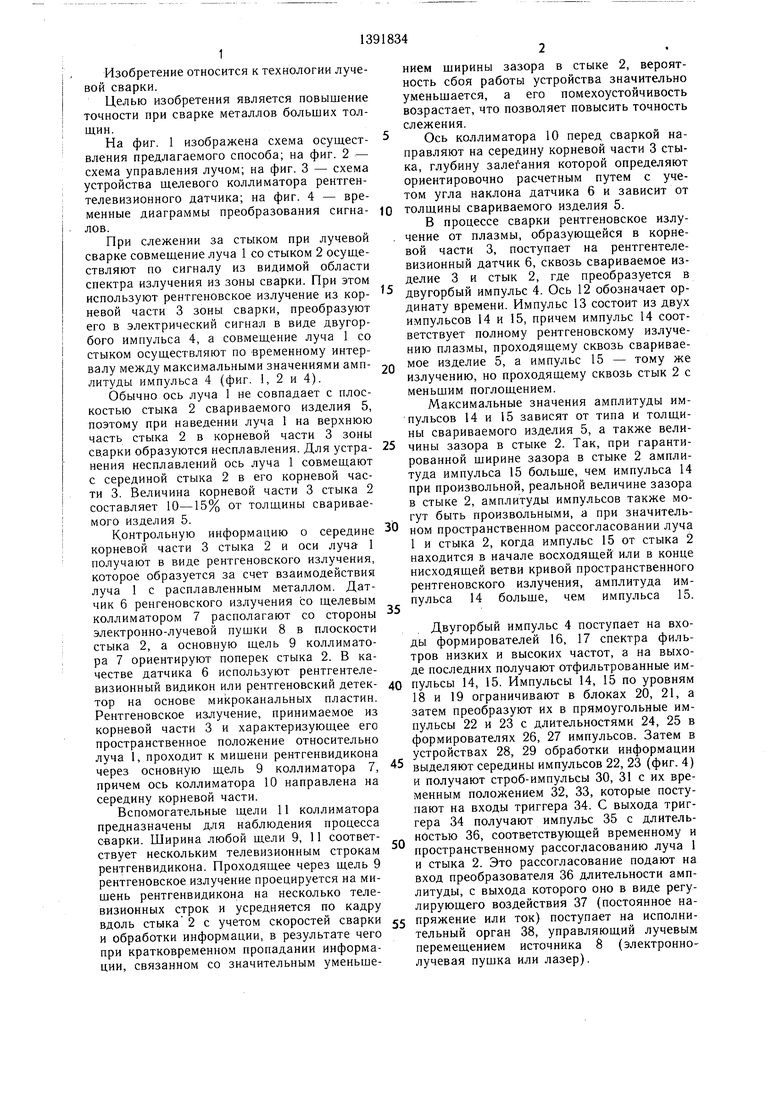

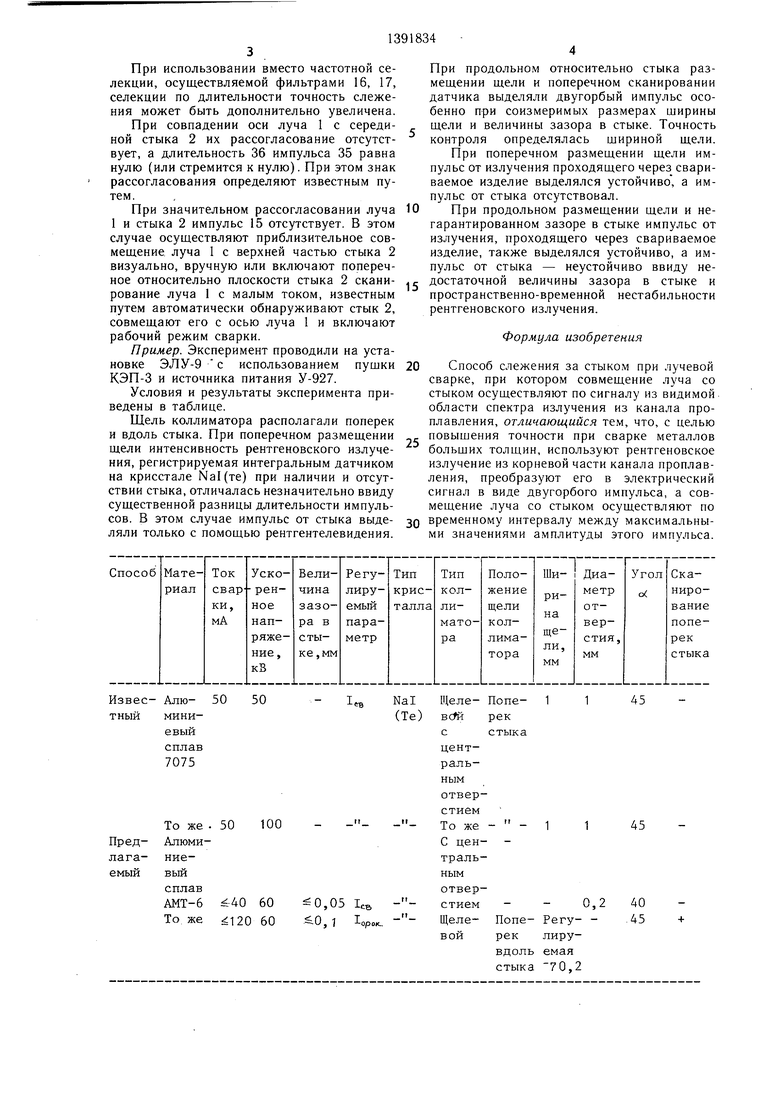

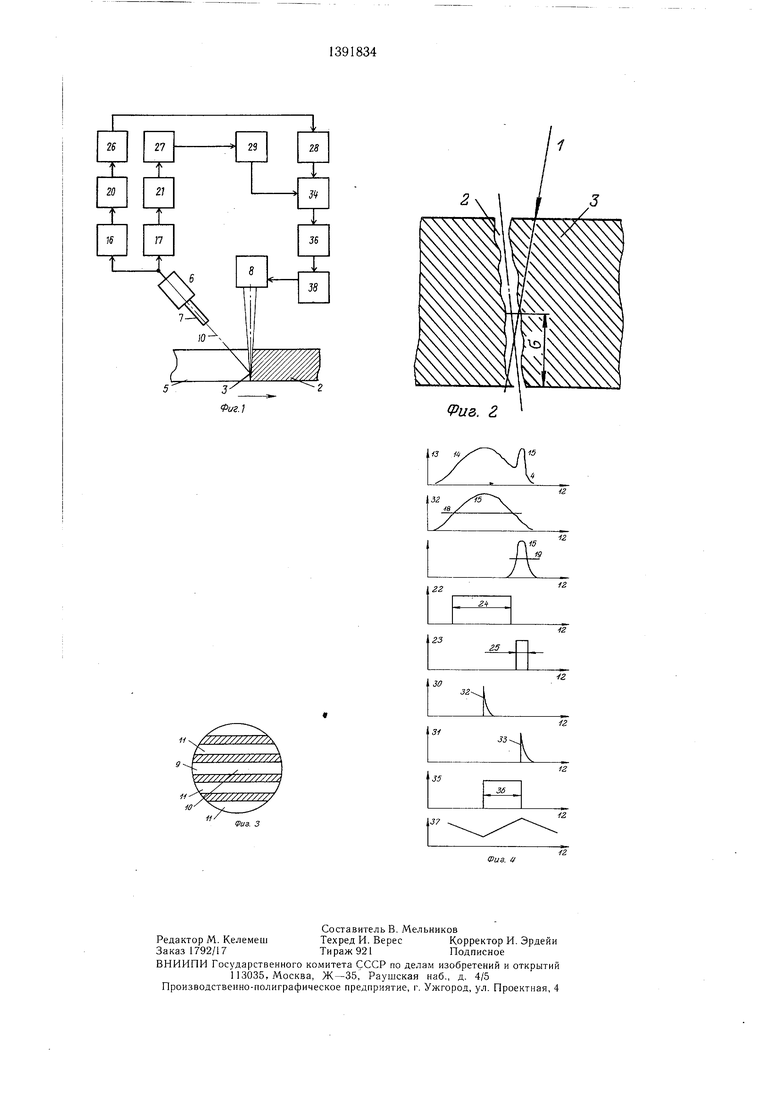

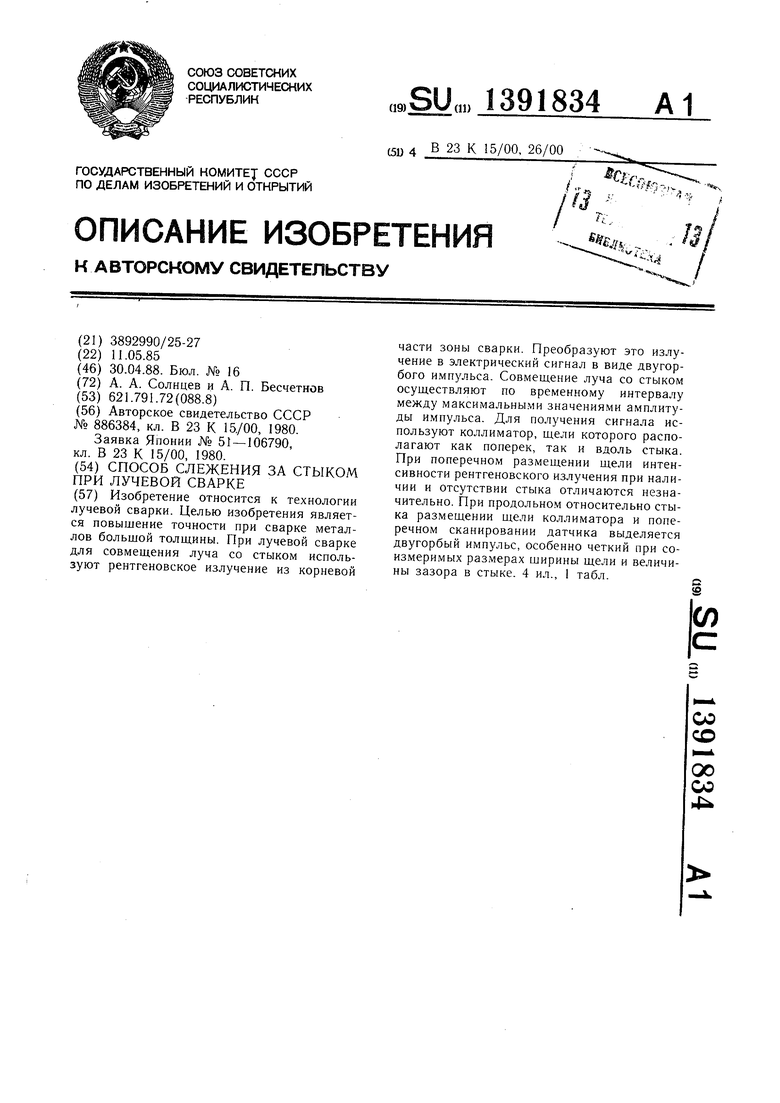

На фиг. 1 изображена схема осуществления предлагаемого способа; на фиг. 2 - схема управления лучом; на фиг. 3 - схема устройства щелевого коллиматора рентген- телевизионного датчика; на фиг. 4 - временные диаграммы преобразования сигналов.

При слежении за стыком при лучевой сварке совмещение луча 1 со стыком 2 осуществляют по сигналу из видимой области спектра излучения из зоны сварки. При этом используют рентгеновское излучение из корневой части 3 зоны сварки, преобразуют его в электрический сигнал в виде двугорбого импульса 4, а совмещение луча 1 со стыком осуществляют по временному интервалу между максимальными значениями амплитуды импульса 4 (фиг. 1, 2 и 4).

Обычно ось луча 1 не совпадает с плоскостью стыка 2 свариваемого изделия 5, поэтому при наведении луча 1 на верхнюю часть стыка 2 в корневой части 3 зоны св.арки образуются несплавления. Для устранения несплавлений ось луча 1 совмещают с серединой стыка 2 в его корневой части 3. Величина корневой части 3 стыка 2 составляет 10-15% от толщины свариваемого изделия 5.

Контрольную информацию о середине корневой части 3 стыка 2 и оси луча 1 получают в виде рентгеновского излучения, которое образуется за счет взаимодействия луча 1 с расплавленным металлом. Датчик 6 ренгеновского излучения со щелевым коллиматором 7 располагают со стороны электронно-лучевой пушки 8 в плоскости стыка 2, а основную щель 9 коллиматора 7 ориентируют поперек стыка 2. В качестве датчика 6 используют рентгентеле- визионный видикон или рентгеновский детектор на основе микроканальных пластин. Рентгеновское излучение, принимаемое из корневой части 3 и характеризующее его пространственное положение относительно луча 1, проходит к мишени рентгенвидикона через основную щель 9 коллиматора 7, причем ось коллиматора 10 направлена на середину корневой части.

Вспомогательные щели 11 коллиматора предназначены для наблюдения процесса сварки. Ширина любой щели 9, 11 соответствует нескольким телевизионным строкам рентгенвидикона. Проходящее через щель 9 рентгеновское излучение проецируется на ми- щень рентгенвидикона на несколько телевизионных строк и усредняется по кадру вдоль стыка 2 с учетом скоростей сварки и обработки информации, в результате чего при кратковременном пропадании информации, связанном со значительным уменьшением щирины зазора в стыке 2, вероятность сбоя работы устройства значительно уменьщается, а его помехоустойчивость возрастает, что позволяет повысить точность слежения.

Ось коллиматора 10 перед сваркой направляют на середину корневой части 3 стыка, глубину залегания которой определяют ориентировочно расчетным путем с учетом угла наклона датчика 6 и зависит от

0 толщины свариваемого изделия 5.

В процессе сварки рентгеновское излу- . чение от плазмы, образующейся в корневой части 3, поступает на рентгентеле- визионный датчик 6, сквозь свариваемое изделие 3 и стык 2, где преобразуется в

двугорбый импульс 4. Ось 12 обозначает ординату времени. Импульс 13 состоит из двух импульсов 14 и 15, причем импульс 14 соответствует полному рентгеновскому излучению плазмы, проходящему сквозь свариваеQ мое изделие 5, а импульс 15 - тому же излучению, но проходящему сквозь стык 2 с меньшим поглощением.

Максимальные значения амплитуды импульсов 14 и 15 зависят от типа и толщины свариваемого изделия 5, а также вели5 чины зазора в стыке 2. Так, при гарантированной ширине зазора в стыке 2 амплитуда импульса 15 больше, чем импульса 14 при произвольной, реальной величине зазора в стыке 2, амплитуды импульсов также могут быть произвольными, а при значитель0

5

ном пространственном рассогласовании луча 1 и стыка 2, когда импульс 15 от стыка 2 находится в начале восходящей или в конце нисходящей ветви кривой пространственного рентгеновского излучения, амплитуда импульса 14 больше, чем импульса 15.

Двугорбый импульс 4 поступает на входы формирователей 16, 17 спектра фильтров низких и высоких частот, а на выходе последних получают отфильтрованные им0 пульсы 14, 15. Импульсы 14, 15 по уровням 18 и 19 ограничивают в блоках 20, 21, а затем преобразуют их в прямоугольные импульсы 22 и 23 с длительностями 24, 25 в формирователях 26, 27 импульсов. Затем в устройствах 28, 29 обработки информации

5 выделяют середины импульсов 22, 23 (фиг. 4) и получают строб-импульсы 30, 31 с их временным положением 32, 33, которые поступают на входы триггера 34. С выхода триггера 34 получают импульс 35 с длительностью 36, соответствующей временному и пространственному рассогласованию луча 1 и стыка 2. Это рассогласование подают на вход преобразователя 36 длительности амплитуды, с выхода которого оно в виде регулирующего воздействия 37 (постоянное на5 пряжение или ток) поступает на исполнительный орган 38, управляющий лучевым перемещением источника 8 (электронно- лучевая пушка или лазер).

При использовании вместо частотной селекции, осуществляемой фильтрами 16, 17, селекции по длительности точность слежения может быть дополнительно увеличена.

При совпадении оси луча 1 с серединой стыка 2 их рассогласование отсутствует, а длительность 36 импульса 35 равна нулю (или стремится к нулю). При этом знак рассогласования определяют известным путем.

При значительном рассогласовании луча 1 и стыка 2 импульс 15 отсутствует. В этом случае осуществляют приблизительное совмещение луча 1 с верхней частью стыка 2 визуально, вручную или включают поперечное относительно плоскости стыка 2 сканирование луча 1 с малым током, известным путем автоматически обнаруживают стык 2, совмещают его с осью луча 1 и включают рабочий режим сварки.

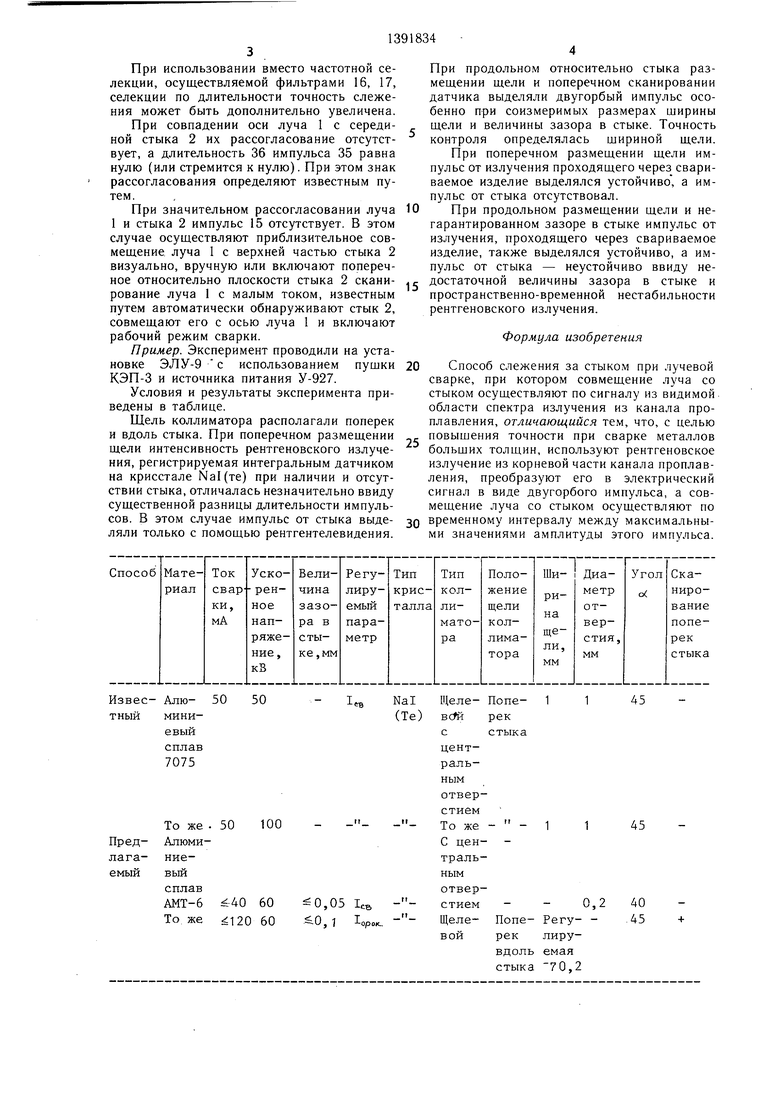

Пример. Эксперимент проводили на установке ЭЛУ-9 с использованием пушки КЭП-3 и источника питания У-927.

Условия и результаты эксперимента приведены в таблице.

Щель коллиматора располагали поперек и вдоль стыка. При поперечном размещении щели интенсивность рентгеновского излучения, регистрируемая интегральным датчиком на крисстале Nal(Te) при наличии и отсутствии стыка, отличалась незначительно ввиду существенной разницы длительности импульсов. В этом случае импульс от стыка выделяли только с помощью рентгентелевидения.

евыи

сплав

7075

0,05 1св 0,1 lopo продольном относительно стыка размещении щели и поперечном сканировании датчика выделяли двугорбый импульс особенно при соизмеримых размерах щирины щели и величины зазора в стыке. Точность контроля определялась щириной щели. При поперечном размещении щели импульс от излучения проходящего через свариваемое изделие выделялся устойчиво , а импульс от стыка отсутствовал.

0 При продольном размещении щели и негарантированном зазоре в стыке импульс от излучения, проходящего через свариваемое изделие, также выделялся устойчиво, а импульс от стыка - неустойчиво ввиду нес достаточной величины зазора в стыке и пространственно-временной нестабильности рентгеновского излучения.

Формула изобретения

20

25

Способ слежения за стыком при лучевой сварке, при котором совмещение луча со стыком осуществляют по сигналу из видимой области спектра излучения из канала про- плавления, отличающийся тем, что, с целью повышения точности при сварке металлов больших толщин, используют рентгеновское излучение из корневой части канала проплав- ления, преобразуют его в электрический сигнал в виде двугорбого импульса, а совмещение луча со стыком осуществляют по 30 временному интервалу между максимальными значениями амплитуды этого импульса.

стыка

- - 1 1

- - 0,2 Попе- Регу- - рек лиру- вдоль емая стыка 70,2

45

И /Х///////////Л

///////////////л

t //////7/.

Л

У////// //

V7//////A

(Риа. г

/J /«

15 19

12

23

25

30

зг

/г

31

33

1

12

3S

| Авторское свидетельство СССР № 886384, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1985-05-11—Подача