сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки тонкостенных деталей | 1989 |

|

SU1648737A1 |

| Способ обработки сферы поверхностным пластическим деформированием | 1990 |

|

SU1726218A1 |

| СПОСОБ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ВИДЕ ТЕЛА ВРАЩЕНИЯ | 2021 |

|

RU2757643C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2414341C2 |

| СПОСОБ НАКАТЫВАНИЯ | 2006 |

|

RU2322337C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

Использование: обработка металлов давлением, в частности изготовление корпусов гидроцилиндров. Сущность изобретения: способ основан на использовании локального поверхностного пластического деформирования. Локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30°. Деформирование в указанной зоне осуществляют алмазным индентором, формируя канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины. 4 ил.

Изобретение относится к технологии машиностроения и может найти применение при производстве прецизионных корпусов гидроцилиндров с ребром жесткости. Производственный опыт показывает, что при изготовлении корпусов гидроцилиндров, выполненных в виде кольцевых деталей с ребром жесткости вдоль образующей, возникает характерная погрешность формы, представляющая собой сочетание отклонения профипя продольного сечения с преобладающей овальностью и трехгранкой цилиндрического отверстия в поперечном сечении,

Эти технологические погрешности могут существенно влиять на эксплуатационные параметры деталей с цилиндрическим отверстием, особенно в случае использования их в качестве следящих устройств. Поэтому, при изготовлении прецизионных и

особоточных деталей проводят дополнительную, длительную по времени, операцию доводки в качестве финишной обработки. Подобные технологические мероприятия описаны в книге Дальского A.M. Технологическое обеспечение надежности высокоточных деталей машин. М., Машиностроение, 1975, с.67-70.

Известен способ калибровки кольцевых деталей (авт. св. № 443699, кл. В 21 D 3/10, 1973), согласно которому калибровка колец производится в специальном штампе, о- стоящем из подвижной и неподвижной калибрующей частей. На обеих частях штампов в меридианальном и поперечном сечениях расположены наконечники, настроенные на определенный размер. Калибруемая деталь вставляется в неподвижный корпус, затем под усилием перемещается подвижная часть штампа. Наконечники,

XJ

О

Јь О

з

внедряясь в тело детали, пластически деформируют ее до нужного размера. Недостатками известного способа лвпяются высокая стоимость изготовляемого штампа, сложность наладки на размер, а также малая величина вариации калибруемого размера,

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому изобретению является способ исправления овальных отклонений колец, согласно которому производят ориентированное пластическое деформирование поверхности детали- по образующей под углами ± 45° к большой основала. Согласно этому способу овальность кольца снижается под взаимным влиянием пластической деформации локальных участков поверхностного слоя. Недостатком известного решения, принятого за прототип, является невозможность исправления характерной погрешности формы деталей с цилиндрическим отверстием, имеющих неравную жесткость за счет наличия продольного ребра жесткости.

Цель изобрутения - повышение производительности и качества обработки деталей с продольным ребром жесткости за счет одновременного исправления погрешностей формы цилиндрического отверстия в поперечном и продольном сечениях.

Указанная цель достигается тем, что локальное пластическое деформирование осу- ществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30°, при этом деформирование в указанной зоне осуществляют алмазным индентором, формируя канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины. Сопоставительный анализ предлагаемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что используется принцип накопления пластической деформации, заключающийся в формообразовании алмазным индентором канавок, параллельных продольной оси отверстия с шагом между канавками не меньше их ширины, при этом локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30°,

Таким образом, предлагаемый способ соответствует критерию изобретения Новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию Существенные отличия,

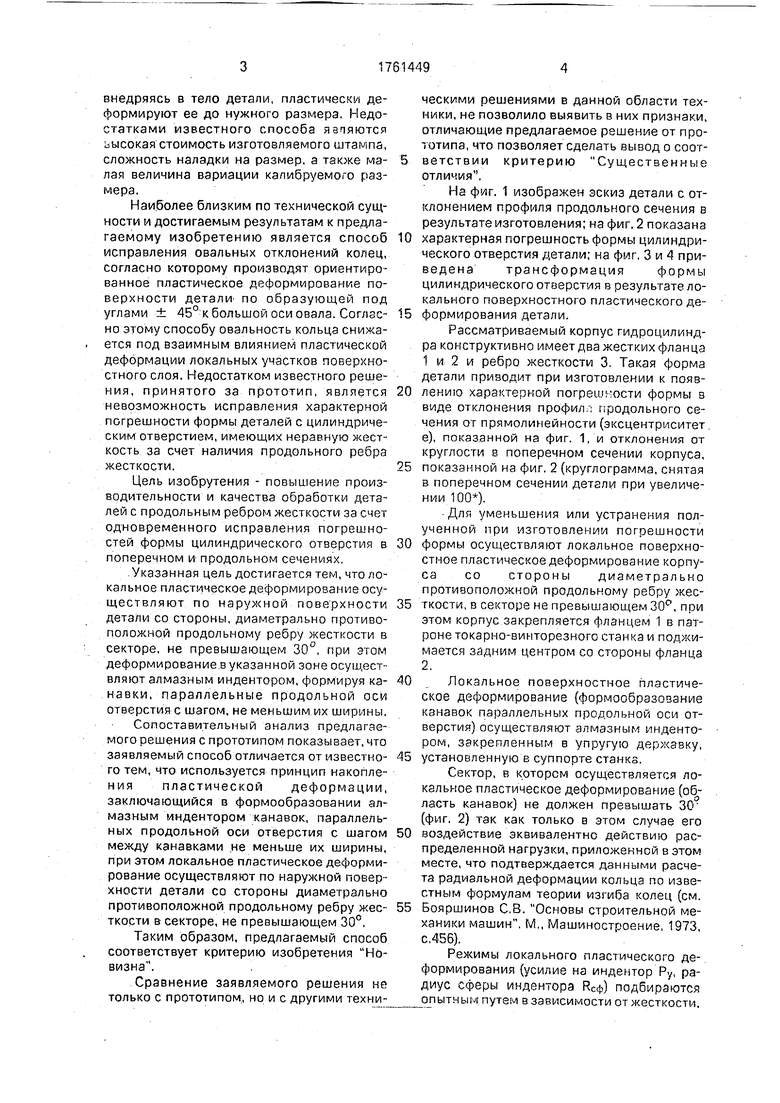

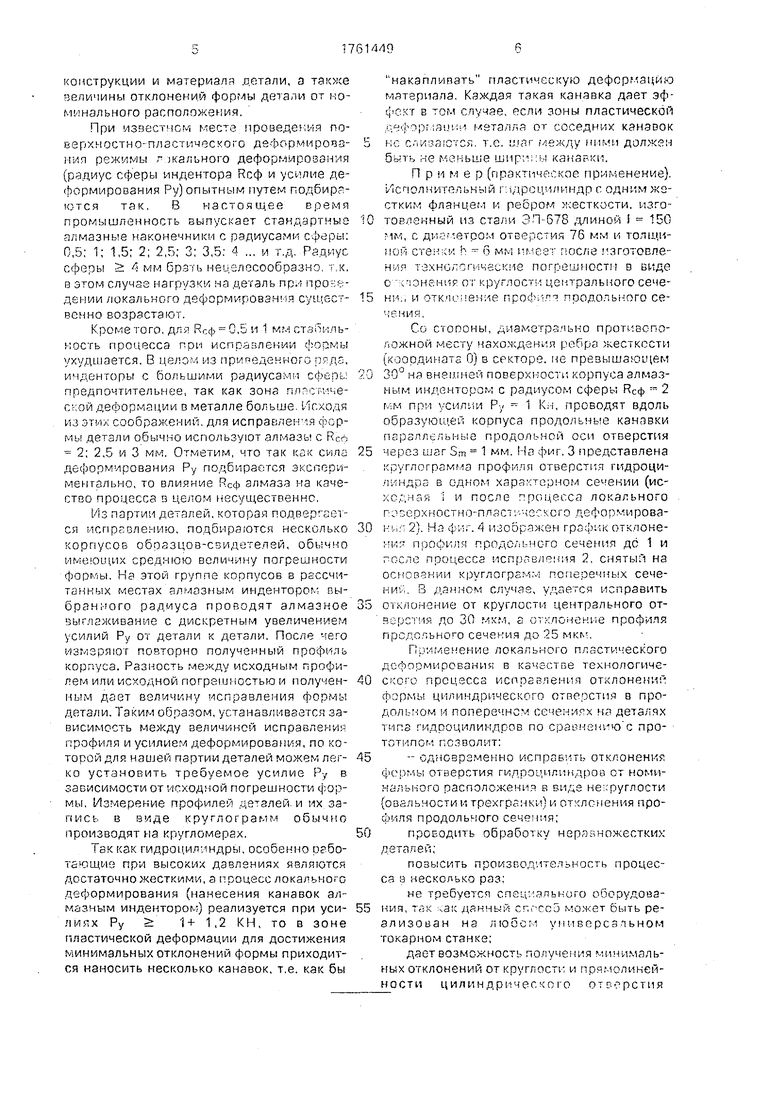

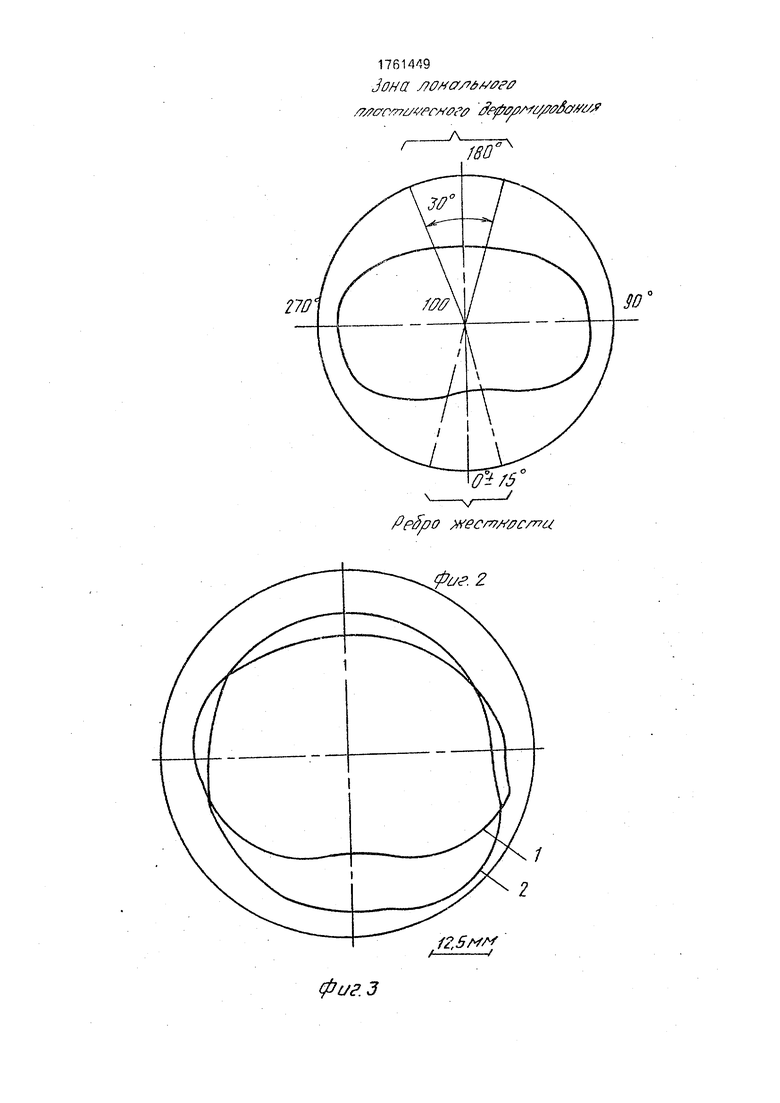

На фиг. 1 изображен эскиз детали с отклонением профиля продольного сечения в результате изготовления; на фиг. 2 показана

0 характерная погрешность формы цилиндрического отверстия детали; на фиг. 3 и 4 приведена трансформация формы цилиндрического отверстия в результате локального поверхностного пластического де5 формирования детали.

Рассматриваемый корпус гидроцилиндра конструктивно имеет два жестких фланца 1 и 2 и ребро жесткости 3. Такая форма детали приводит при изготовлении к появ0 лению характерной погрешности формы в виде отклонения профил,: продольного сечения от прямолинейности (эксцентриситет е), показанной на фиг. 1, и отклонения от круглое™ в поперечном сечении корпуса,

5 показанной на фиг. 2 (круглограмма, снятая в поперечном сечении детали при увеличении 100).

Для уменьшения или устранения полученной при изготовлении погрешности

0 формы осуществляют локальное поверхностное пластическое деформирование корпуса со стороны диаметрально противоположной продольному ребру жес5 гкости, в секторе не превышающем 30°, при этом корпус закрепляется фланцем 1 в патроне токарно-винторезного станка и поджимается задним центром со стороны фланца 2.

0 Локальное поверхностное пластическое деформирование {формообразование канавок параллельных продольной оси отверстия) осуществляют алмазным индентором, закрепленным в упругую державку,

5 установленную в суппорте станка.

Сектор, в котором осуществляется локальное пластическое деформирование (область канавок) не должен превышать 30 (фиг. 2) так как только в этом случае его

0 воздействие эквивалентно действию распределенной нагрузки, приложенной в этом месте, что подтверждается данными расчета радиальной деформации кольца по известным формулам теории изгиба колец (см.

5 Бояршинов С.В. Основы строительной механики машин, М,, Машиностроение, 1973, с.456).

Режимы локального пластического деформирования (усилие на индентор Ру, радиус сферы индентора РСф) подбираются опытные путем в зависимости от жесткости.

конструкции и материала петали, а также величины отклонений формы детали от ио- м нального расположения.

При изчестчсм квслс проведе1 ия по- верхчостно плзсгичес о о де К р ировз- ibin режимы г жального деформирозэнчя (рациус сферы индентора Неф и усилие деформирования Ру) опытным путем годбир - гстся так В шее время промышленность выпускает стандартные члмазнь е наконечникч с радиусам - с еры. 0,5; 1; 1,5: 2, 2,5; 3; 3,5 л ... и Тд Радиус сфеоы л мм брзм, ne jолесообоазно к, о зтом случае narpvsK1/ ча деталь пр.; про депии локального деформирован1 a cyu e RGHHO возрастаю ;

Кроме юго дгя Ягф 0,Ј и 1 мм стзгчшь- носгь процесса гои испе леиии фоомы ухудшается. В и ел о ч из проеденного пгл,, имденгоры с большими радиусами . предпочтительнее, так как зона ,л)мче- с ои деФормлции в металле больше 1 гхо,;Я из эти/ соображений для исправлен а мы делали обычмо используют алмазы с RC-- 2; 2,5 и 3 мм. Отметим, что так кг к деформирования Ру подбирается ЗК.СГТЗРИ- менгально, то влияние алмаза на качество процесса в целом несущественно

tic парги 1 . которая годвер -гст- ся тспргБленпю, подбираются несколько корпусов обоазцов-сзидогепей, обычно имеющих среднюю величину погрешности формы. На этой группе коопусов в рьссчи- TdHKbix местах алмазным индепторо1 выбранного радиуса проводят алмазное зыгпгжиоание с дискретным увеличением усилий Ру от детали к детали. После РГО измеряют п,оото.оно полученный профил корг.уса. Разность между исходным профилем или исходной погрепл-юстью и полуен- ным дзет величину исправления детали.Таким образом, устанавливается зависимость между величиной исправлен 1- профиля и усилием деформирования, по ко- тосой для чашей партии деталей можем легко установить требуемое усилие Р/ R заоисимости от иг одной погрешности q ор- мы. Измерение профилей ,етзлей и их за- inct в виде круглограмм обычно производят на кругломерах.

Так как гидроиип -ндры,особенно тающио при высоких давлениях являются достаточно жесткими, а пооцесс локального деформирования (нанесения канавок алмазным индентором) реализуется при усилиях Ру 1+1,2 КН, то в зоне пластической деформации для достижения минимальных отклонений формы приходится наносить несколько канавок, т е. как бы

накапливать пластическую деформацию материала Каждая такая канавка дает эффект в пели зоны пластической i .яш. металл от соседних канавок f, с.ся т с i/ежду ними должен 5ьль ,;е раньше LLiip я i канаеки.

Приме р (прак ичо-кос поименоние) 1/1сполчигргьчый i 1Дроп,члкпдп с одним жестким Фланиеп и ребром честкости, изго- ТОРЛОКНЫЙ из ста/ Ч П 578 длиной i 150 мм, с дп етром отсорс ия 76 мм и ютши- с.г м ь - П мм гг сэ r oc/ie зготовле- н/л -,эчниг Г1 ч-с,кче пот.ечностч в виде с , онгниг о i- ру лос и центрального сече- -- 15 им , и этк и ечие про т поодо Ь -ого се-

Сг cionoHbi, измефзчьно прот вспо- чожнои месту чахоч дэния ребра хесткгсти (.ооодинатс 0) в секторе, не превыша ацем

Z ЗО3 на вн°тней поверхгости корпуса алмазным индентсром с радиусом сферы Неф 2 г м прч силии Р; - 1 К i, проводят вдоль образующей корпуса продольные качэвки пгрзггьльпые продольной оси отверстия

25 шрзз 1 мм Ч фиг 3 представлена Гм глпгргмма (Я огверст 1; шдроци- 1} -ндог в одном Tej4ori (ис- чс . i и после процрсса локального гоосо ностно-ппагл чефор ирова30 ь 2 Ча ф/. .4 пзооряжеч грз 1пж П пооСч- м пррдс;, чего сеченип дс 1 и ггс-с ,есса лспрго/ чия снятый на осгсв нии круглогргм i ncrieoe jHt x сече- t и О данном случае, удается исправить

35 откпонеиие от круглссти центрального от- до 30 см, г о просЬипя прстьного до 75 мкът

П, иг/еиение локальною пластического дсфосмировзния в качестве технологиче40 ссс о процесса исппзрпепия отклонений срормь- циличдоичесчггп отпеостич в про- дпл, чом ч поперечном сечениях чл деталях тчгг гидооцилиндсов по cpac|jciu to с прототипом Г С ВОЛИТ

45- одновременно испраь ть откгонени

gOjVibi ОТйеОСТИЯ ГИДОО ПЛ1Н1ДрОВ СТ НОМИ- aj,Dhoro оасположечиа в виде не руглости (овс-.льчостиптрехгрснчи ; и от слгнения про- продольного сеч°чпя; 50проводить обработку неря чожсстких

летапей,

повысить произсодмтетэность процесса в несколько раз,

не требуется споч тшьного обоэудова- 55 ния тгч хай дрнчый г, ее3 может оыть реализован на ч нпверсчтьном товарном станке,

дает возможность поручения минимальных отклонений от коуггостг и |-оамолиьей- ности цилиндрическое отг рстня

гидроцилиндра на любом этапе технологического процесса изготовления деталей как на промежуточном, так и на чистом. «ормула изобретения Способ обработки деталей с цилиндрическим отверстием поверхностным пластическим деформированием, при котором осуществляют вдоль образующей детали локальное пластическое деформирование ее участков, отличающийся тем, что, с целью повышения производительности и качества обработки деталей с продольным

I

faff A

pt/e1

ребром жесткости за счёт одновременного исправления погрешностей формы отверстия в поперечном и продольном сечениях, локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30°, при этом деформирование в указанной зоне осуществляют алмазным индентором. формируй канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины.

N

фиг.З

1761449

Зона

. TtfG r. rr&Vfr/i iPc ff /fftff/ AfЈ/fi &y#6y

Л

/

flpfyo жесюмс/ъи

&Ј/. 2

е,нкм

30

1(ucx)

2(ЛП1Щ)

/.//-Z/.Z///77

90/20

Ј,w

| Способ исправления овальности деталей типа колец | 1984 |

|

SU1201111A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-09-15—Публикация

1990-05-07—Подача