Изобретение относится к технологии переработки полимерных материалов и может найти применение при изготовлении изделий из полимерных материалов методом прессования.

Цель изобретения -упрощение процесса формирования и повышение качества изделия.

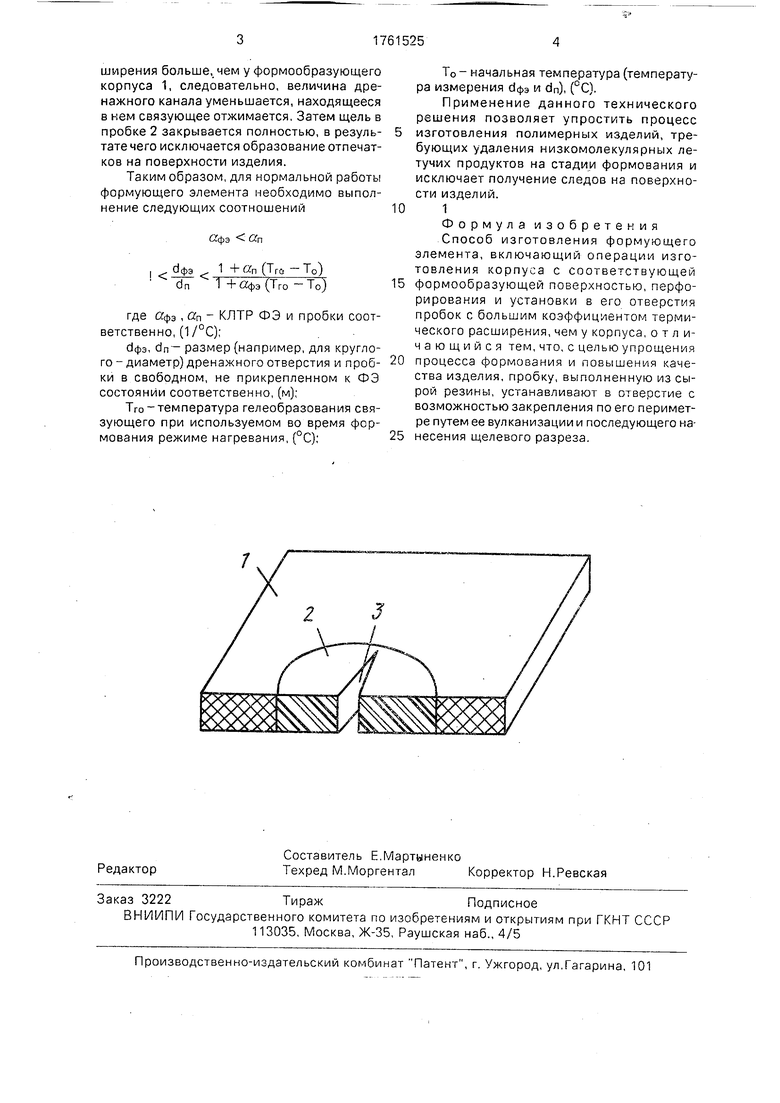

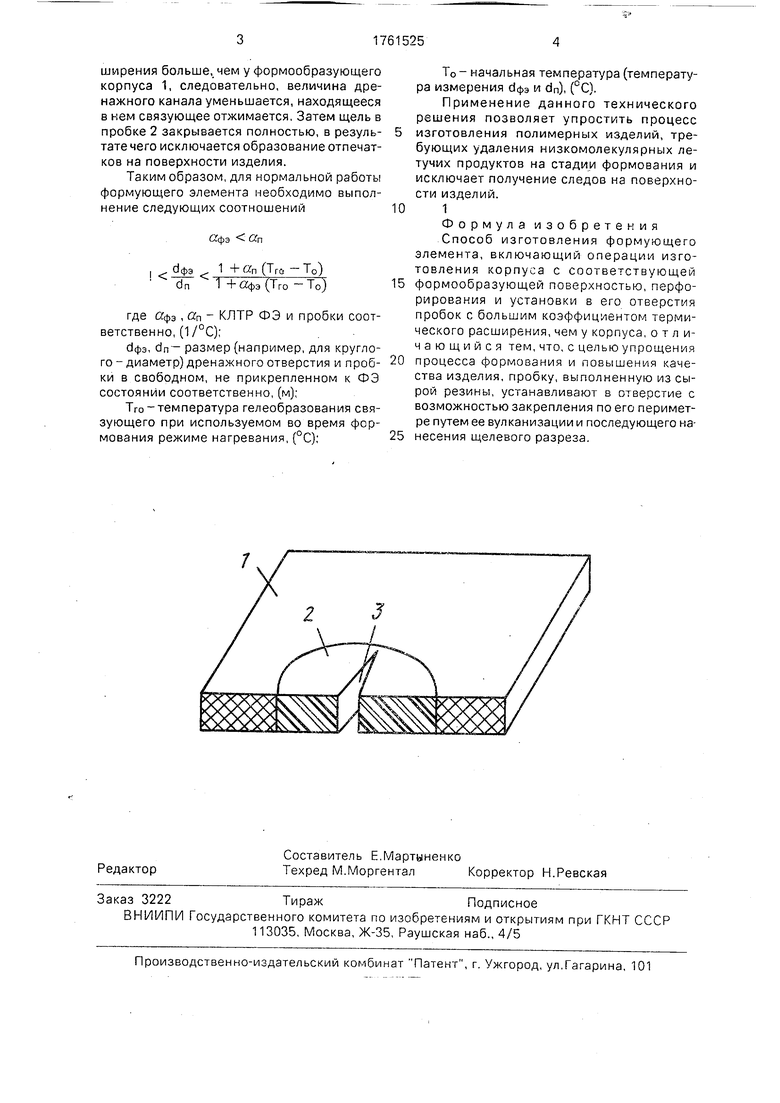

На чертеже представлен фрагмент формующего элемента с разрезом по отверстию.

Формующий элемент состоит из формообразующего перфорированного корпуса 1 с установленными в его отверстиях пробками 2 с щелевым разрезом 3.

Осуществляют данный способ следующим образом.

Изготовляют формообразующий корпус 1, соответствующий по форме изготовляемому изделию После проведения операции перфорации отверстия заполняют сырой резиновой смесью, предусмотрев при этом адгезивное взаимодействие между корпусом 1 и пробкой 2, затем ее вулканизируют, а после охлаждения в пробках 2, заполняющих отверстия, делают щелевые разрезы по всей ее толщине.

Так как пробка жестко связана с формующим элементом по контуру, то возникающие в ней напряжения при нормальной температуре вследствие термической усадки приводят к раскрытию щелевого разреза, который образует дренажный канал для выхода летучих и излишков связующего.

При формировании изделия в результате его нагрева под действием вакуума в фор- мующей полости низкомолекулярные продукты, образующиеся при сушке и реакции отверждения связующего, удаляются из пакета-заготовки через щелевые дренажные каналы, в них же отжимается избыток связующего. С увеличением температуры нагревания формующего элемента, так как в пробках 2 коэффициент термического расfe

VI

О

|сл ;ю ел

ширения больше, чем у формообразующего корпуса 1, следовательно, величина дренажного канала уменьшается, находящееся в нем связующее отжимается. Затем щель в пробке 2 закрывается полностью, в результате чего исключается образование отпечатков на поверхности изделия.

Таким образом, для нормальной работы формующего элемента необходимо выполнение следующих соотношений

бфэ

«фэ ССп 1 + «п (Тга

-Ч - -

dn 1 + «фэ (Тго

-То)

:гт7)

где афэ , О.п - КЛТР ФЭ и пробки соответственно, (1/°С);

, Оп размер (например, для коугло- го - диаметр) дренажного отверстия и пробки в свободном, не прикрепленном к ФЭ состоянии соответственно, (м);

Тго-температура гелеобразования связующего при используемом во время формования режиме нагревания, (°С);

Т0 - начальная температура (температура измерения сЦэ и dn), (°C).

Применение данного технического решения позволяет упростить процесс

изготовления полимерных изделий, требующих удаления низкомолекулярных летучих продуктов на стадии формования и исключает получение следов на поверхности изделий.

1

Формула изобретения Способ изготовления формующего элемента, включающий операции изготовления корпуса с соответствующей

формообразующей поверхностью, перфорирования и установки в его отверстия пробок с большим коэффициентом термического расширения, чем у корпуса, отличающийся тем, что, с целью упрощения

процесса формования и повышения качества изделия, пробку, выполненную из сырой резины, устанавливают в огверсгие с возможностью закрепления по его периметре путем ее вулканизации и последующего нанесения щелевого разреза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2372195C1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРЕВАЕМОГО ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2443556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318788C1 |

| Многоручьевая экструзионная головка для переработки полимерных материалов | 1988 |

|

SU1578008A2 |

| Формующий элемент | 1989 |

|

SU1685732A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2263030C1 |

| ПОРОШКОВЫЙ ФОРПОЛИМЕР ТЕРМОКОМПРЕССИОННОГО СИНТАКТИЧЕСКОГО ПЕНОПЛАСТА | 2019 |

|

RU2709129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2181666C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574262C1 |

Изобретение относится к технологии переработки полимерных материалов и может найти применение при изготовлении изделий и композиционных материалов методом прессования. Цель изобретения - упрощение процесса формирования и повышение качества изделия. Для этого изготавливают корпус 1 формообразующего элемента, его перфорируют и заполняют отверстия пробками 2 из сырой резины, затем его вулканизируют, а после охлаждения в пробках 2, заполняющих отверстия, делают щелевые разрезы 3 по толщине, выполняющие роль дренажных каналов, которые при нагревании закрываются, а при остывании открываются для исключения рельефа на поверхности изделия. 1 ил.

| Формующий элемент | 1989 |

|

SU1685732A1 |

Авторы

Даты

1992-09-15—Публикация

1989-09-19—Подача