Изобретение относится к области переработки полимерных материалов, а именно к червячным экструдерам, и может быть использовано для повышения качества смешения при переработке полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов в изделия на базе червячных прессов.

Известен червячный экструдер для полимерных материалов, содержаший корпус с загрузочной воронкой, червяк, привод и формующую головку.

К недостаткам такой конструкции следует отнести то, что при ее использовании не обеспечивается необходимый уровень смешения ингредиентов расплава, объемная и температурная гомогенизация расплава, вследствие чего происходит снижение производительности экструдера.

Наиболее близким по технической сущности и достигаемому результату является червячный экструдэр для полимерных материалов, содержащий корпус с загрузочной воронкой и экструзионныу отверстием, размещенный внутри корпуса приводной чер- зяк и неподвижно закрепленные на его конце дискообразные смесительные элементы, в зазорах между которыми размещены дискообразные смесительные элементы, закрепленные на внутренней поверхности корпуса.

Недостатками известного устройства является отсутствие реализации пульсирующего режима течения полимера, что отрицательно влияет на качество смешения.

Целью изобретения является повышение качества смешения.

Поставленная цель достигается тем, что смесительные элементы выполнены с кольцевыми треугольными впадинами, в вершинах которых выполнены сквозные

х4

га)

сл

со

«ш&

верстия, при этом вершины впадин смесительных элементов, закрепленных на червяке, смещены относительно вершин впадин смесительных элементов, закрепленных на корпусе.

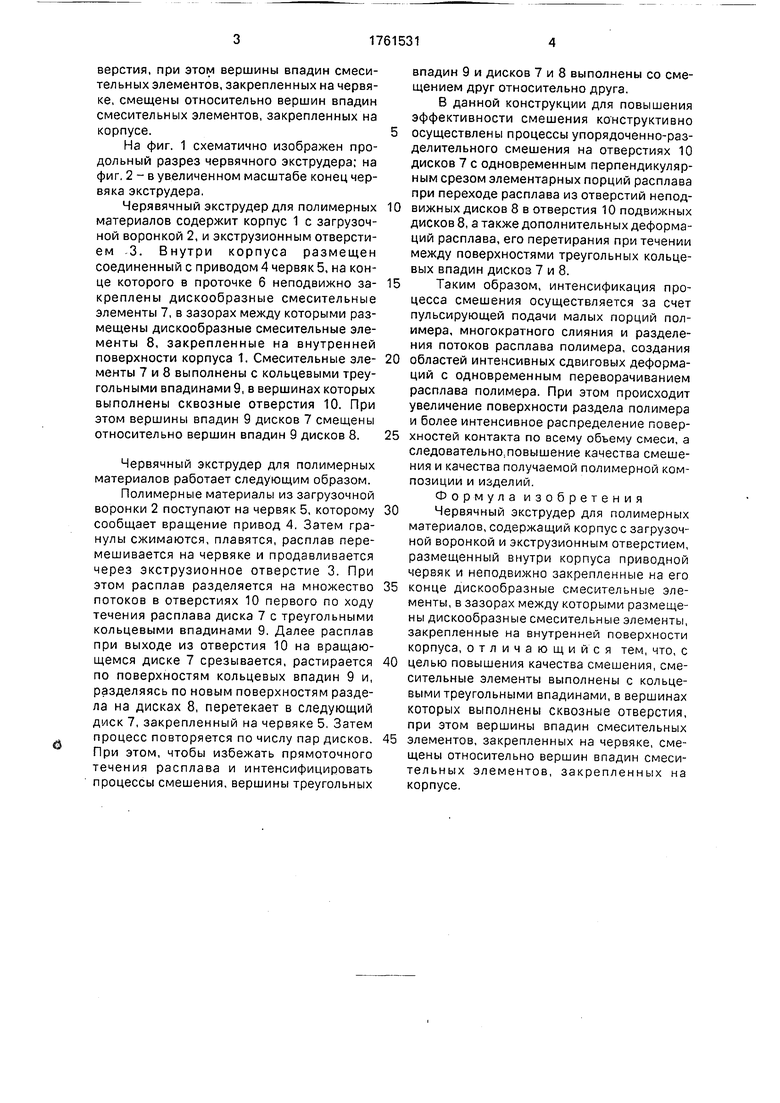

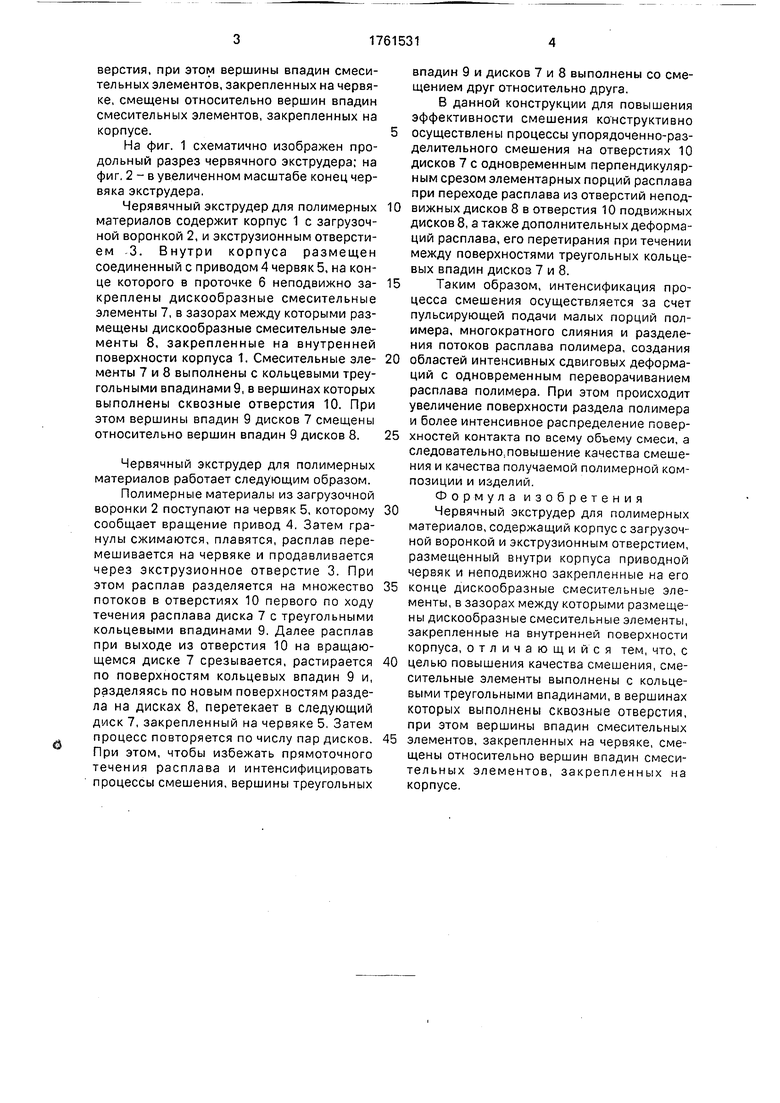

На фиг. 1 схематично изображен продольный разрез червячного экструдера; на фиг. 2 - в увеличенном масштабе конец червяка экструдера.

Черявячный экструдер для полимерных материалов содержит корпус 1 с загрузочной воронкой 2, и экструзионным отверстием 3. Внутри корпуса размещен соединенный с приводом 4 червяк 5, на конце которого в проточке 6 неподвижно закреплены дискообразные смесительные элементы 7, в зазорах между которыми размещены дискообразные смесительные элементы 8, закрепленные на внутренней поверхности корпуса 1. Смесительные элементы 7 и 8 выполнены с кольцевыми треугольными впадинами 9, в вершинах которых выполнены сквозные отверстия 10. При этом вершины впадин 9 дисков 7 смещены относительно вершин впадин 9 дисков 8.

Червячный экструдер для полимерных материалов работает следующим образом.

Полимерные материалы из загрузочной воронки 2 поступают на червяк 5, которому сообщает вращение привод 4. Затем гранулы сжимаются, плавятся, расплав перемешивается на червяке и продавливается через экструзионное отверстие 3. При этом расплав разделяется на множество потоков в отверстиях 10 первого по ходу течения расплава диска 7 с треугольными кольцевыми впадинами 9. Далее расплав при выходе из отверстия 10 на вращающемся диске 7 срезывается, растирается по поверхностям кольцевых впадин 9 и, разделяясь по новым поверхностям раздела на дисках 8, перетекает в следующий диск 7, закрепленный на червяке 5, Затем процесс повторяется по числу пар дисков. При этом, чтобы избежать прямоточного течения расплава и интенсифицировать процессы смешения, вершины треугольных

впадин 9 и дисков 7 и 8 выполнены со смещением друг относительно друга.

В данной конструкции для повышения эффективности смешения конструктивно

осуществлены процессы упорядочение-разделительного смешения на отверстиях 10 дисков 7 с одновременным перпендикулярным срезом элементарных порций расплава при переходе расплава из отверстий неподвижных дисков 8 в отверстия 10 подвижных дисков 8, а также дополнительных деформаций расплава, его перетирания при течении между поверхностями треугольных кольцевых впадин дискоз 7 и 8.

Таким образом, интенсификация процесса смешения осуществляется за счет пульсирующей подачи малых порций полимера, многократного слияния и разделения потоков расплава полимера, создания

областей интенсивных сдвиговых деформаций с одновременным переворачиванием расплава полимера. При этом происходит увеличение поверхности раздела полимера и более интенсивное распределение поверхностей контакта по всему объему смеси, а следовательно.повышение качества смешения и качества получаемой полимерной композиции и изделий.

Формула изобретения

Червячный экструдер для полимерных

материалов, содержащий корпус с загрузочной воронкой и экструзионным отверстием, размещенный внутри корпуса приводной червяк и неподвижно закрепленные на его

конце дискообразные смесительные элементы, в зазорах между которыми размещены дискообразные смесительные элементы, закрепленные на внутренней поверхности корпуса, отличающийся тем, что, с

целью повышения качества смешения, смесительные элементы выполнены с кольцевыми треугольными впадинами, в вершинах которых выполнены сквозные отверстия, при этом вершины впадин смесительных

элементов, закрепленных на червяке, смещены относительно вершин впадин смесительных элементов, закрепленных на корпусе.

5

//// /i XV-Л

УГЛУ

та

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для переработки полимерных материалов | 1981 |

|

SU956289A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU975431A1 |

| Экструдер для переработки и фильтрации пластмассы | 1986 |

|

SU1388308A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Червячный экструдер для переработки полимерных материалов | 1982 |

|

SU1063617A2 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| Червячный экструдер для переработки полимерных материалов | 1984 |

|

SU1183387A1 |

Использование пзреработка полимерных материалов в червячных экструдерах повышенного : зчест9а смешения в линиях для окрашивания, грануляции и т.д. Сущность: выполнение дискообразных смесительных элементов 7 и 8 с кольцевыми треугольными впадинами 9, выполнение в вершинах впадин 9 сквозных отверстий 10, смещение вер- иин впадин 9 смесительных элементов 7 о косительно вершин впадин 9 смеситель- пь х элементов 8. Гри переработке полимер- i-ьл;: материал СЕ гроцесс смешений интенсифицируется за счет пульсирующей псдачи малых порций полимера многократного слияния и разделения потока расплава, 2 ил.

ЈW /

6 10

| Завгородний В К | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-14—Подача