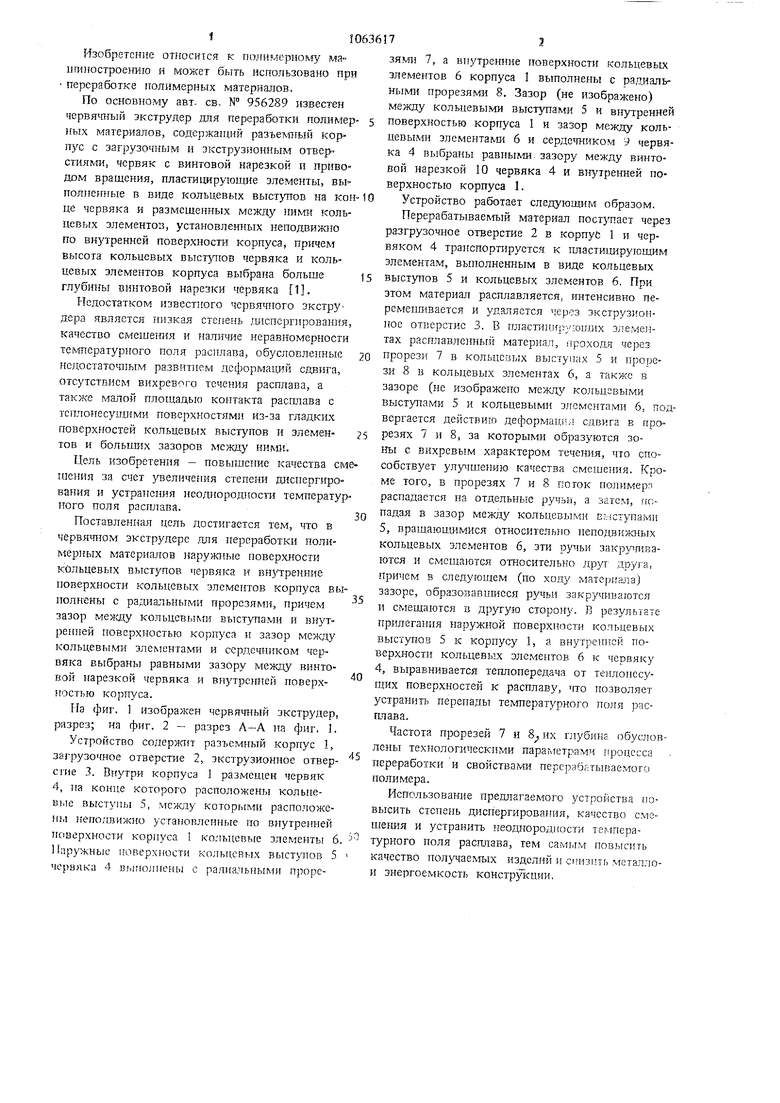

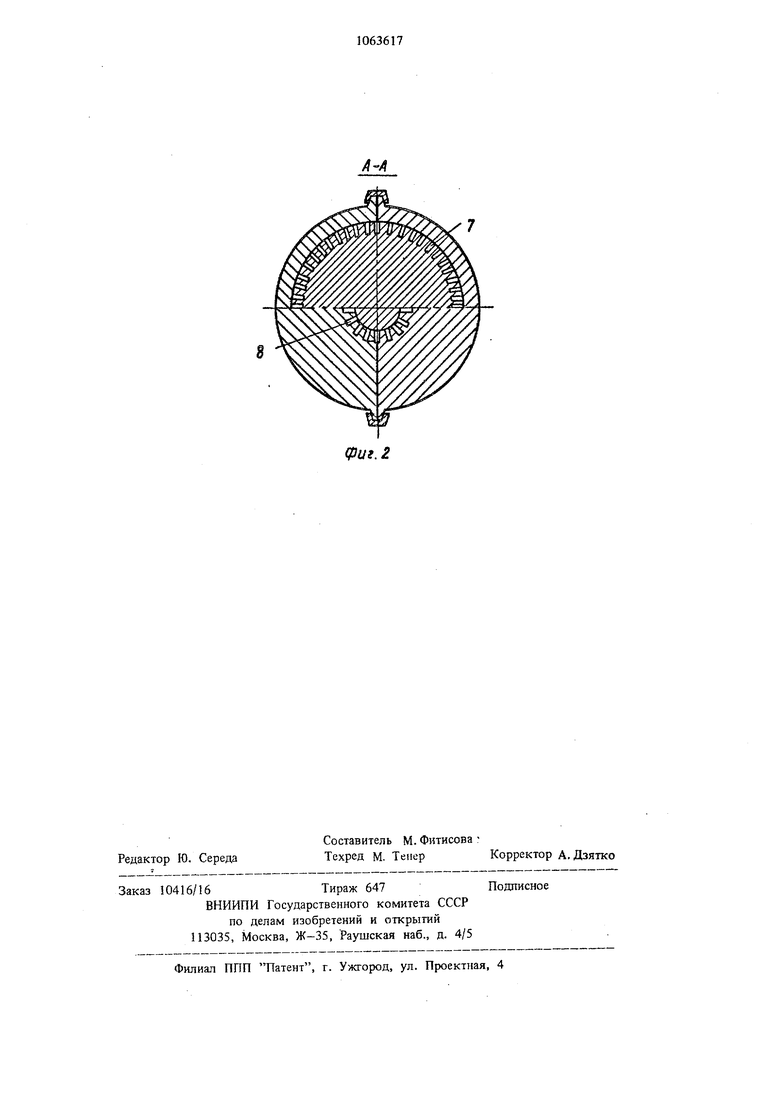

1Ш Г- зобретсние относится к полимериолТу ма° iirHUocxpoeiffiio н может быП) использовано при переработке полимерных материшов, По основному авт, св. № 956289 известен червящ1ый экструдер для переработки полимер мых материатгов, содержап1ий разъешгый корnjc с загрузочным и экструзионным отверстияЛШ, червяк с винтовой нарезкой п приводом вращения, пласти дарующие элементы, выполненные в виде кольцевых выстртов на ко це червяка и размещенных между ними сольцевЕ х элементов, установленных неподвижно по внутренней поверхности корпуса, причем высота кольцевых выстртгов червяка и кольцевых элементов корпуса выбрана больше глубины винтовой нарезки червяка 1. Недостатком известного червявдото экструдера является низкая степень диспергирования качество смешешш и наличие неравномерности температурного поля расплава, обусловленные недостаточным развитием деформаций сдвига, отсутствием вихревого течения расплава, а также малой площадью контакта расапава с теплоиесущими поверхностям из-за гладких поверхностей кольцевых выступов н элементов и больших зазоров меж;ду ниш. Цель изобретения - повышение качества см шения за счет увеличе 1ия степени диспергирования и устранения неоднородности температур ного поля расплава, Поставленная цель достигается тем, что в червя шом экструдере для переработки полимерных материалов наружтп ш поверхности кольцевых выступов червяка и внутренние поверхности кольцевых элементов корпуса вы полнсны с радиальными прорезям, причем зазор между кольцевь1ми выступами и внутренней поверхностью корпуса п зазор между кольцевыми элементами и сердечником червяка выбраны равнь ми зазору между винтовой нарезкой червяка и внутренней поверхностью корпуса. На фиг, 1 изображен червячньп1 экструдер, ризрез; на фиг. 2 - разрез А-А па фиг, 1, Устройство содерлсит разъемный корпус 1, загрузочное отверстие 2, экструзионное отверcj-ие 3. Внутри корпуса 1 размешен червяк 4, па конце которого расположены кольнеBi.ie выступы 5, между которыми расположены ьеполвнжно установленные по внутренней тговерхности корпуса 1 кольцевые элементы 6 Наружные поверхности кольцевых выступов 5 черняка 4 B.MiojnrcHbi с ралпальпыми проре7зями 7, а внутрепние поверхности кольцевьгх элементов 6 корпуса I выполнены с радиальными прорезями 8. Зазор (не изображено) между кольцевыми выступами 5 и вр}утренней поверхностью корпуса 1 и зазор между кольцевыми элементами б и сердечником У червяка 4 выбраны равными зазору между винтовой нарезкой 10 червяка 4 и внзтренией поверхностью корпуса 1. Устройство работает следующим образом. Перерабатываемый материал пост ттает через разгрузочное отверстие 2 в корпус 1 и червяком 4 транспортируется к 11ластищ1рующим элементам, вьпюлненным в виде кольцевых выстзшов 5 и кольцевых элементов 6, При этом материал расплавляется, интенсивно перемешивается и удаляется через экструзиоиное отверстие 3, В пластидиру ош.нх элементах расплавлепный материал, | роходя прорези 7 в кольцевых выступах 5 и прорези 8 в кольцевых элементах 6, а также в зазоре (не изображено между кольцевыми выступами 5 ц кольцевыми элементами 6, подвергается действию деформации сдвига в прорезях 7 и 8, за которыми образуются зоны с вихревым характером течеш5я, что способствзет улу гшению качества смешения. Кроме того, в прорезях 7 и 8 поток полимерп распадается па отдельные ручьи, а затем, гго падая в зазор между кольцевыми выступами 5, вращающимися относительно пеподвижных кольцевых элементов б, эти закр тваются и смещаются относительно друг друга, причем в следующем (по ходу матсрнапа) зазоре, образовавцшеся закручиваются и смещаются в сторону. В результате прилегания наружной поверхности кольцевых выступов 5 к корпусу 1, а внутрешюй поверхности кольцевых элементов 6 к червяку 4, выравнивается теплопередача от теплонесущих поверхностей к расплаву, что позволяет устранить перепады те тературного расплава. Частота прорезей 7 н 8 их глубина обусловены техпологическпми параметрами процесса переработки и свойствами персра6.;тьп аемого полимера. Использование предлагаемого устройства повысить степень диспергирования, качество смеегшя и устранить неоднородности темпераурного поля расплава, тем самым повысить ачество получаемых изделий и сггизить металлоэнергоемкость конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для переработки полимерных материалов | 1981 |

|

SU956289A1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| ЭКСТРУДЕР | 1984 |

|

SU1380115A3 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360236A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Экструдер для переработки полимерных материалов | 1977 |

|

SU701827A1 |

| Червячный экструдер для полимерных материалов | 1980 |

|

SU889461A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| ТЕПЛОМАССООБМЕННЫЙ ЭКСТРУЗИОННЫЙ АППАРАТ | 1998 |

|

RU2160665C2 |

ЧЕРВЯЧНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ по авт, св. № 956289, отличающийс я тем, что, с целью повьпиения качества смешения за счет увеличения степени диспергирования и устранения неоднородности температурного поля расплава, наружные поверхности кольцевых выступов червяка и внутренние поверхности кольцевых элементов корпуса выполнены с радиальными прорезями, гфичем зазор кольцевыми выступами и внутренней поверхностью корпуса и зазор между кольцевыми элементами и сердечником червяка выбраны равными зазору между винтовой нарезкой червяка я внутренней поверхностью корпуса. 05 СО О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Червячный экструдер для переработки полимерных материалов | 1981 |

|

SU956289A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-12-30—Публикация

1982-11-15—Подача