Изобретение относится к переработке расплавов: шлаков, штейнов, стекол, солей, металлов и т.д. и дисперсных сыпучих соответствующих материалов и, кроме того, железной руды, известняка и других с целью получения простых по составу или комбинированных гранул.

Известен гранулятор расплава, в котором тонкую струю расплава разбивают потоком твердых частиц, а охлаждение гранул производят в кипящем слое пнев- можелоба.

Наиболее близким к изобретению является гранулятор, состоящий из наклонного виброжелоба с перфорированным днищем у разгрузочного конца, разделителя расплава на струи, выполненного в виде обогреваемого огнеупорного бруса с углублениями и канавками, а также водопровода для ускорения кристаллизациии и охлаждения гранул.

Указанный гранулятор имеет низкую производительность, гранулы получаются

различными по размеру по той причине, что разделение струи расплава производят на грубые и неодинакового размера струйки, а не на капли. Кроме того, в процессе грануляции расплава с применением воды выделяется большое количество паров и газов, подчас с вредными компонентами, улавливание которых при отсутствии хорошей герметизации гранулятора связано с большими техническими трудностями.

Цель изобретения - повышение производительности гранулятора,улучшение качества гранул и улучшение са- нитарно-экологическойчистоты

установки.

Это достигается тем, что в способ флотации угля, включающий кондиционирование с собирателем тракторным керосином, с вспенивателем кубовым остатком бутиловых спиртов и флотацию угля, в кондиционирование перед собирателем и вспенивателем в качестве модификатора вводят технический продукт - смесь натри(Л

С

|

о

1 о

GJ

евых солей моно, ди и трибутилнафталин-1- сульфокислот, причем соотношение тракторного керосина, кубового остатка бутиловых спиртов и смеси натриевых солей моно, ди и трибутилнафталин-1-сульфо- кислот составляет от 96.4:2,7:0,9 до 95,3:3,5:1,2.

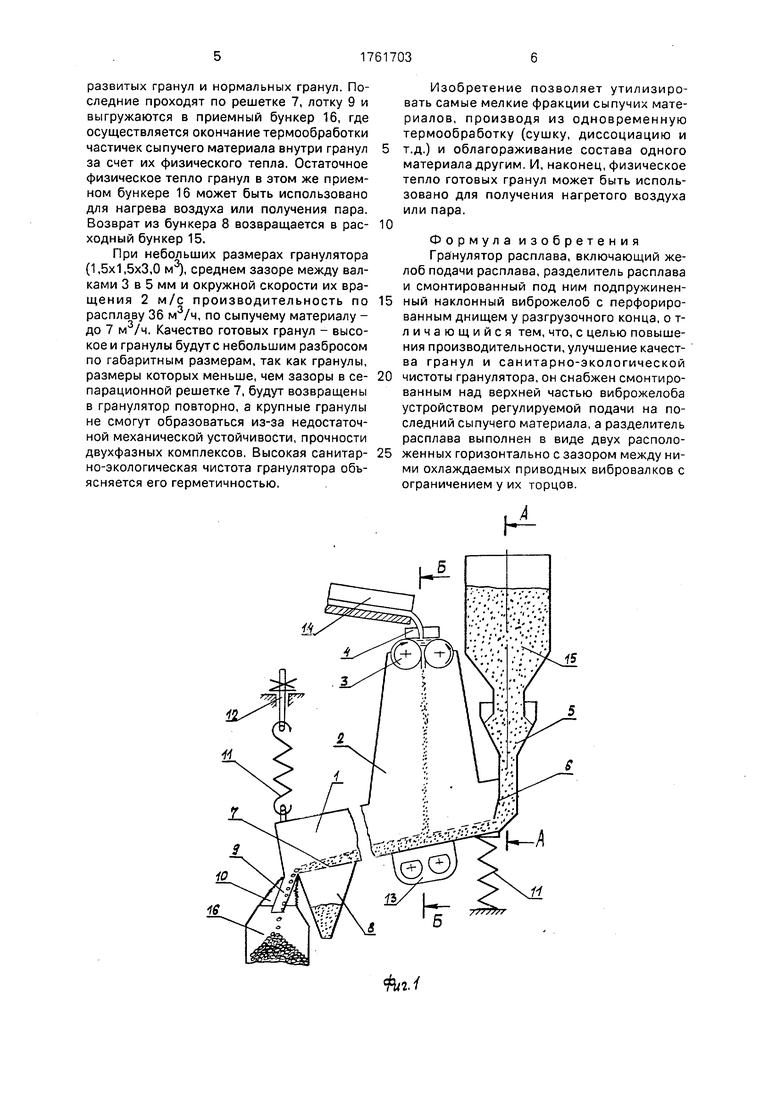

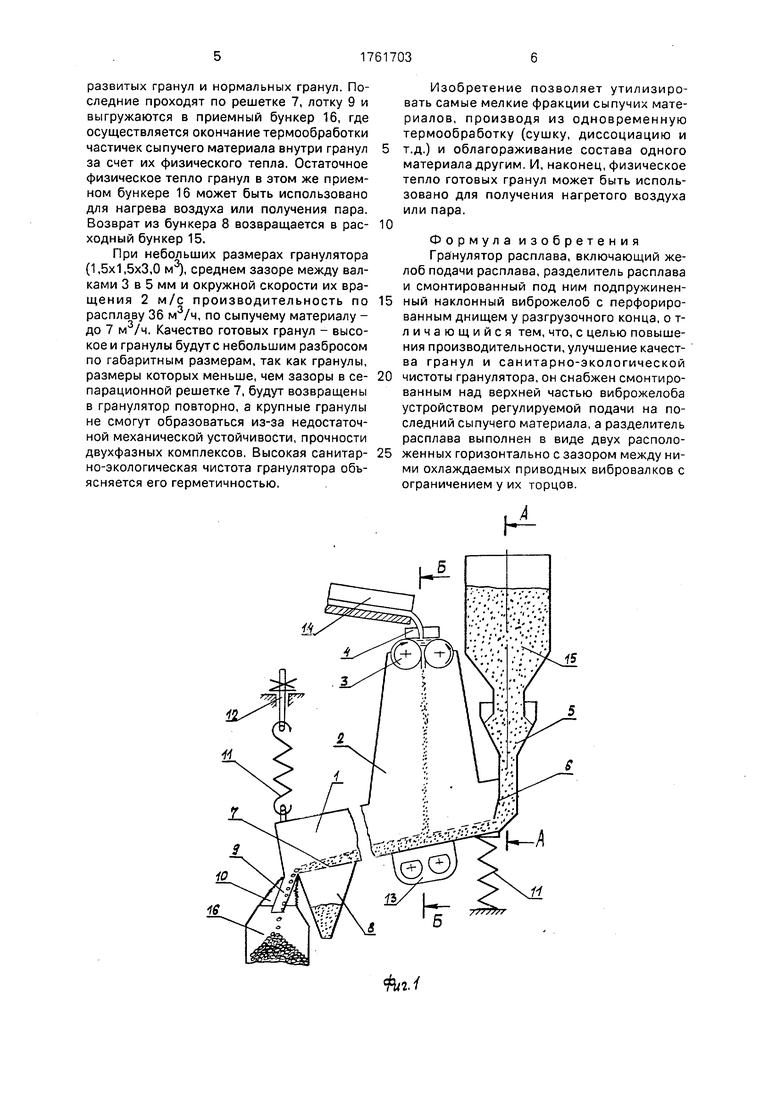

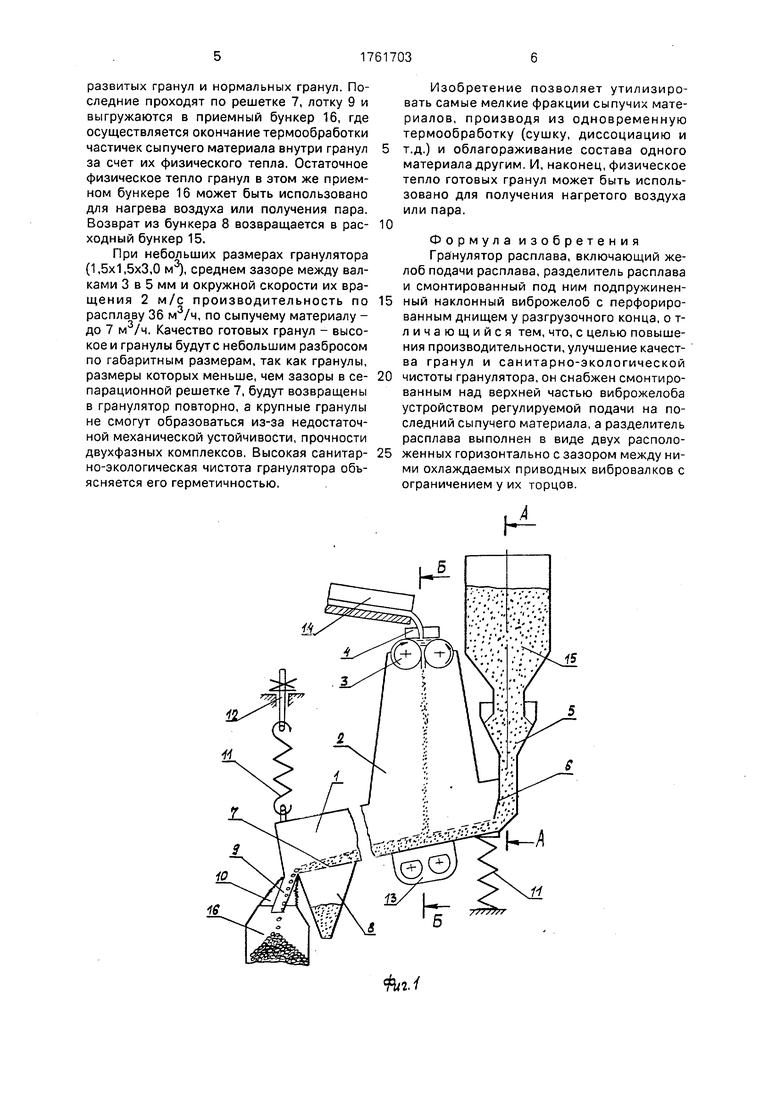

На фиг. 1 изображен гранулятор расплава, продольный разрез; на фиг. 2 - поперечные разрезы по устройству подачи сыпучего материала (разрез А-А) и по устройству для разделения струи расплава на капли (разрез Б-Б).

Гранулятор расплава состоит из виброжелоба 1, устройства для разделения струи расплава на капли, устройства для подачи и регулирования расхода сыпучего материала. Устройство для разделения струи расплава на капли состоит из жестко закрепленного раструба 2 к загрузочному концу виброжелоба 1. Над верхней частью раструба 2 жестко закреплены два приводных и охлаждаемых, горизонтально расположенных валка 3. В углублениях между валками 3, у их торцов, расположены два ограничивателя 4, ограничивающих растекание расплава по длине валков 3. Устройство для подачи и регулирования расхода сыпучего материала примыкает к торцевой части загрузочного конца виброжелоба 1 и состоит из плоской воронки 5, ширина которой равна ширине виброжелоба 1 и регулировочной заслонки 6 такой же ширины. У разгрузочного конца виброжелоба 1 днище выполнено перфорированным в виде сепарационной решетки 7, под которой размещен бункер 8 для сбора возврата. За сепарационной решеткой 7 по ходу движения материала расположен плоский разгрузочный лоток 9 с чехлом 10 из эластичного и газоплотного материала. Виброжелоб 1 подвешен или опирается на пружины 11, часть из которых снабжена приспособлением 12 для регулирования угла наклона виброжелоба 1 при необходимости изменения пропускной способности гранулятора. Кроме того, гранулятор имеет механизм привода валков 3 и механизм привода вибратора 13(механизмы не показаны). При установке гранулятора на рабочем месте он должен быть так размещен, чтобы над приводными валками 3 находился желоб 14 для подачи в гранулятор расплава, а над плоской воронкой 5 - расходный бункер 15 с сыпучим материалом и под плоским разгрузочным лотком 9 - приемный бункер 16 для готовых горячих гранул. При этом газоплотный эластичный чехол 10 должен герметизировать зазор между разгрузочным лотком 9 и горловиной приемного бункера 16 для готовых гранул.

При среднем значении зазора между валками 3 в 5 мм, их окружной скорости

вращения 2 м/с и работающей длине валков в 1 м пропускная способность их по расплаву 10 л/с или 36 м /ч. Пропускная способность гранулятора по сыпучему материалу 5-20% от объема расплава или 2-7 м3/ч.

0 Гранулятор расплава работает следующим образом.

В виброжелоб 1 одновременно поступают два потока материалов: капель расплава и частичек сыпучего материала. Последние

5 образуют по всей поверхности виброжелоба 1 слой определенной толщины. Частички этого слоя совершают интенсивную хаотическую циркуляцию и направленное поступательное перемещение от загрузочного к

0 разгрузочному концу виброжелоба 1. Выходит из виброжелоба 1 также два потока материалов: готовых гранул и возврата.

По желобу 14 расплав компактной струей поступает в углубление между валка5 ми 3 и ограничителями 4. Приводные валки 3 выдают через зазор между ними тонкую широкую ленту расплава, которая вскоре за счет передачи ей виброэнергии и аэродинамического взаимодействия с газовой средой

0 распадается на капли. Передача виброэнергии жидкой ленте расплава осуществляется по жесткой цепочке: виброжелоб 1, раструб 2, и приводные валки 3. Капли расплава падают на интенсивно циркулирующий слой

5 сыпучего материала в виброжелобе 1, При этом крупные капли расплава дробятся на более мелкие. Последние смачивают частички сыпучего материала и за счет сил поверхностного натяжения образуют меха0 нически устойчивые двухфазные комплексы, которые захватывают мелкие твердые частички из потока сыпучих материалов до момента полного затвердевания остатков расплава. При этом процессы образования

5 механически устойчивых двухфазных комплексов, их насыщение твердыми частичками, затвердевание остатков расплава и выравнивание температур по всему сечению интенсивно перемешиваемого слоя сы0 пучего материала происходит с большими скоростями, что обеспечивает высокую производительность и компактность гранулятора. Сыпучий материал из бункера 15 свободно высыпается в воронку 5, из кото5 рой поступает в виброжелоб 1, образуя по всей ширине его слой необходимой толщины, регулируемой путем изменения положения заслонки 6. К сепарационной решетке 7 подходит смесь, состоящая из исходных сыпучих материалов, разрушенных и недоразвитых гранул и нормальных гранул. Последние проходят по решетке 7, лотку 9 и выгружаются в приемный бункер 16, где осуществляется окончание термообработки частичек сыпучего материала внутри гранул за счет их физического тепла. Остаточное физическое тепло гранул в этом же приемном бункере 16 может быть использовано для нагрева воздуха или получения пара. Возврат из бункера 8 возвращается в рас- ходный бункер 15.

При небольших размерах гранулятора (1,5x1,5x3,0 м3), среднем зазоре между валками 3 в 5 мм и окружной скорости их вращения 2 м/с производительность по расплаву 36 м3/ч, по сыпучему материалу - до 7 м3/ч. Качество готовых гранул - высокое и гранулы будут с небольшим разбросом по габаритным размерам, так как гранулы, размеры которых меньше, чем зазоры в се- парационной решетке 7, будут возвращены в гранулятор повторно, а крупные гранулы не смогут образоваться из-за недостаточной механической устойчивости, прочности двухфазных комплексов. Высокая санитар- но-экологическая чистота гранулятора объясняется его герметичностью.

Изобретение позволяет утилизировать самые мелкие фракции сыпучих материалов, производя из одновременную термообработку (сушку, диссоциацию и т.д.) и облагораживание состава одного материала другим. И, наконец, физическое тепло готовых гранул может быть использовано для получения нагретого воздуха или пара.

Формула изобретения Гранулятор расплава, включающий желоб подачи расплава, разделитель расплава и смонтированный под ним подпружиненный наклонный виброжелоб с перфорированным днищем у разгрузочного конца, о т- личающийся тем, что, с целью повышения производительности, улучшение качества гранул и санитарно-экологической чистоты гранулятора, он снабжен смонтированным над верхней частью виброжелоба устройством регулируемой подачи на последний сыпучего материала, а разделитель расплава выполнен в виде двух расположенных горизонтально с зазором между ними охлаждаемых приводных вибровалков с ограничением у их торцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ ШЛАКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067931C1 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ В «КИПЯЩЕМ» СЛОЕ СЫПУЧИХ МАТЕРИАЛОВ | 1971 |

|

SU292054A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| УСТАНОВКА ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2118572C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| ЗЕРНОАСПИРАТОР | 2017 |

|

RU2671382C1 |

Сущность изобретения: гранулятор расплава содержит желоб подачи расплава, разделитель расплава и смонтированный под ним подпружиненный наклонный виброжелоб с перфорированным днищем у разгрузочного конца. Гранулятор снабжен смонтированными над верхней частью виб- рожелооа устройством регулируемой подачи на последний сыпучего материала. Разделитель расплава выполнен в виде двух расположенных горизонтально с зазором между ними охлаждаемых приводных вибровалков с ограничителями у их торцов. 2 ил.

У

41

Л-А

5-5

| Патент США № 4359434, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Гранулятор стекломассы | 1986 |

|

SU1381080A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-09-15—Публикация

1990-04-12—Подача