Изобретение относится к строительным материалам и может быть использовано при бетонировании методом набрызга, например, при креплении горных выработок.

Известны набрызгбетонные смеси, включающие минеральное вяжущее из портландцемента и заполнитель.

Известна набрызгбетонная смесь, включающая /в мас.%/ молотый доменный граншлак 18 - 20, жидкое стекло 8-10, кварцевый песок или смесь его со щебнем 70 - 74.

Наиболее близкой по технической сущности и достигаемому результату является набрызгбетонная смесь, включающая (в мас.%).1

Адипат натрия0,1 - 0,3

Соединение щелочного металла1,9-5,7 Заполнитель 50,0 - 86,0

Молотый граншлакОстальное

Недостатком известной смеси является потеря значительной части материала в отскок и низкая толщина слоя, наносимого за одни прием.

Целью изобретения является снижение потерь материала в отскок и повышение толщины слоя за один прием нанесения.

Поставленная цель достигается тем, что набрызгбетоная смесь, включающая доменный граншлак, жидкое стекло и заполнитель, содержит дополнительно пыль-унос производства ферросплавов, при следующем соотношении компонентов, мас.%; Молотый доменный граншлак 13 - 20 Жидкое стекло7-11

Пыль-унос производства ферросплавов10 - 20 Заполнитель Остальное Используют следующие материалы:

VI

О

VI 00

шлак металлургического завода - доменный гранулированный, молотый до удельной поверхности 3500 см2/г, с удельной массой 3,0 г/см3 и объемной массой 1,11 г/см , имеющий следующий химический состав, %: SiOa 35,10, 12,17, Ре20з1,8, СаО 47,0, МдО

3.5,ЗОз 1,53, в качестве соединения щелочного металла используют жидкое стекло /хим.состава Na20-Si02/ с силикатным модулем 3 - 2,7, плотностью 1,15 г/см3, заполнитель - песок карьерный с модулем крупности Мк 2,0, с содержанием глинистых, и пылевидных частиц 0,45 пыль - унос - отходов производства ферросплавов, которая имеет следующий химический состав, %: SiOa 82 - 96, Ре20з 0,2 - 4,4, AhzOs 1,7 8.6,СаО 0,3 - 0,4, МдО 1,29 - 1,3, средний размер частиц 0,17 мкм, удельную поверхность 45000 см2/г.

Введение добавки повышает связность смеси, что позволяет увеличить толщину слоя набрызгбетона, наносимого за один прием до 35 см /на кровлю выработки/ и сократить потери материала в отскок.

При изготовлении набрызгбетона в сухую смесь, состоящую из тонкомолотого доменного гранулированного шлака и заполнителя, вводят указанную добавку в количестве 10 - 20%, Сухую смесь загружают в набрызгмашину, транспортируют по шлан- гу к соплу, в котором смесь затворяют раствором жидкого стекла плотностью 1,15 г/см , после чего производят нанесение на поверхность горной выработки.

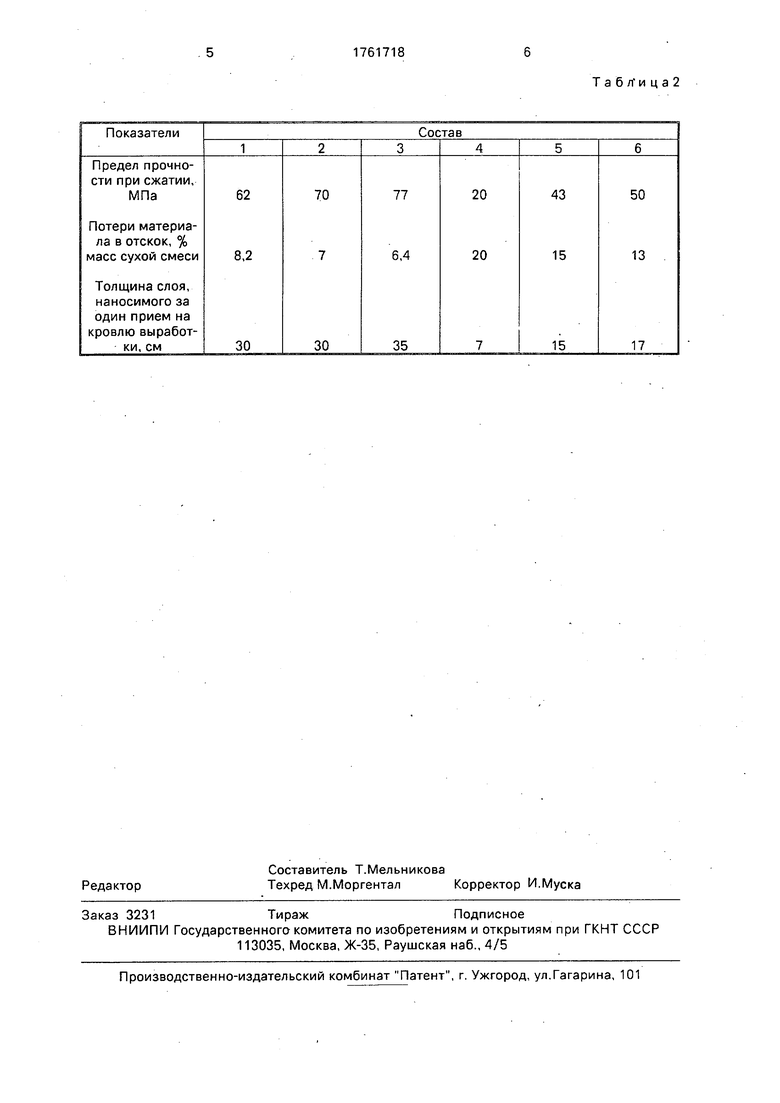

Составы известной и описываемой на- брызгбетонных смесей приведены в табл.1, а их физико-химические свойства в табл.2.

Формула изобретения

Набрызбетонная смесь, включающая молотый доменный граншлак, жидкое стек- ло и заполнитель, отличающаяся тем, что, с целью снижения потерь массы при отскоке и повышения толщины слоя за один прием нанесения, она содержит дополнительно пыль-унос производства ферроспла- BOB на основе SI02 при следующем соотношении компонентов, мас.%:

Молотый доменный граншлак 13-20;

Жидкое стекло7 - 11

Пыль-унос производства ферросплавов на основе SiO2 10-20;

ЗаполнительОстальное

Т а б л и ц а 1

Таб/тица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1990 |

|

SU1742255A1 |

| Вяжущее | 1990 |

|

SU1759803A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ | 1996 |

|

RU2103236C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| Набрызгбетонная смесь | 1978 |

|

SU771047A1 |

| ОГНЕСТОЙКАЯ ВЯЗКОТЕКУЧАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2255069C1 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2608102C1 |

| Бетонная смесь | 1980 |

|

SU998416A1 |

| Состав закладочной твердеющей смеси | 1988 |

|

SU1550178A1 |

| Смесь для изготовления набразгбетона | 1976 |

|

SU619458A1 |

Сущность изобретения: набрызгбетон- ная смесь содержит (в мас.%) молотый доменный граншлак 13 - 20; жидкое стекло 7 -11; пыль-унос производства ферросплавов 19 - 20 и заполнитель остальное. Смесь сухих компонентов загружают в набрызгма- шину и транспортируют к соплу, где она совмещается с жидким стеклом и откуда поступает на обрабатываемую поверхность горной выработки. Характеристики смеси: прочность 62 - 77 МПа, потери массы в отскок 6,4-8,2%, толщина слоя за один прием нанесения на кровлю выработки 30 - 35 см. 2 табл.

| Способ получения дихлорангидридов алкоксиалкенилфосфоновых кислот | 1973 |

|

SU579279A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ильенко В.М | |||

| и др | |||

| Бесщебеночное на- брызгбетонирование горных выработок смесями на основе шлакосиликатов вяжущих | |||

| - Горный журнал, 1966, № 7, с.10 | |||

| Смесь для изготовления набразгбетона | 1976 |

|

SU619458A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-09-17—Подача