Изобретение относится к производству сборного железобетона и может быть использовано с целью создания интенсивной малоэнергоемкой технологии производства железобетонных изделий с паропрогревом бетонной смеси непосредственно в формах

Известен способ изготовления бетонных плит, заключающийся в заполнении формы бетонной смесью под давлением и впрыскивании пара в смесь.

Также известен способ изготовления бетонных изделий, включающий укладку бетонной смеси с низким водосодержанием в форму или промежуточную емкость, разогрев смеси до температуры 60-80°С с одно- временным доувлажнением путем впрыскивания в нее пара, уплотнение вибровоздействием разогретой смеси с водоце- ментным отношением 0,3-0,5 в форме и последующее термосное выдерживание изделия

Недостаток известных способов заключается в том, что не регламентируется водо- содержание смеси исходное и конечное, снижается равномерность доувлажнения и разогрева смеси.

Цель изобретения - повышение скорости и равномерности разогрева бетонной смеси и регулирования ее во до соде ржания.

Указанная цель достигается тем, что в способе изготовления бетонных изделий, включающем укладку бетонной смеси с низким водосодержанием в форму, или промежуточную емкость, разогрев смеси до

IO

,w

Ю

температуры 60-80°С с одновременным до- увлажнением путем впрыскивания в нее пара, уплотнение вибровоздействием разогретой смеси с водоцементным отношением 0,3-0,5 в форме и последующее тер- мосное выдерживание изделия, в процессе впрыскивания пара осуществляют рыхление бетонной смеси путем подачи сжатого воздуха до достижения температуры разогрева,

Кроме того, после достижения температуры разогрева смеси прекращают подачу пара, а сжатый воздух продолжают подавать до достижения в/ц смеси 0,3-0,5.

Кроме того, после достижения темпера- туры разогрева смесь частично уплотняют, затем дополнительно обдувают сжатым воздухом до достижения в/ц смеси 0,3-0,5 и проводят окончательное уплотнение.

Кроме того, при рыхлении бетонной смеси в потоке сжатого воздуха распыляют раствор ускорителя твердения или пластификатора или комплексной добавки.

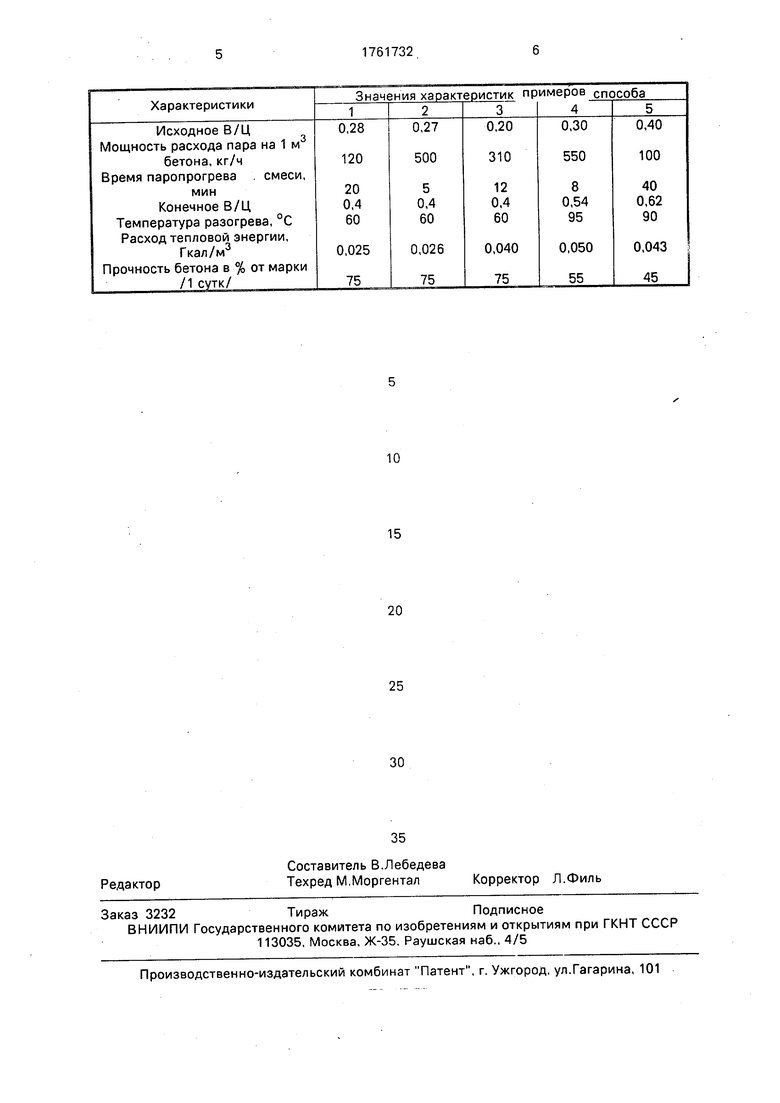

Изобретение иллюстрируется примерами.

Пример 1. В бетонную смесь, уложенную в форму, впрыскивают пар под давлением 0,05 МПа и в процессе разогрева осуществляют рыхление бетонной смеси сжатым воздухом давлением 0,2 МПа. После разогрева смеси по всему объему до температуры 60°С прекращают подачу пара и сжатого воздуха, смесь уплотняют, а разогретое изделие помещают в термосные условия выдерживания.

Пример 2. Бетонную смесь укладывают в форму и в процессе рыхления сжатым воздухом с давлением 0,1 МПа осуществляют ее разогрев путем впрыскивания пара давлением 0,1 МПа. После до- стижения температуры смеси 50°С подачу пара прекращают, а сжатым воздухом давлением 0,05 МПа продолжают обдувать смесь до снижения удельного водосодержа- ния на 15%. После этого подачу воздуха прекращают и уплотняют бетон.

Пример 3. Бетонную смесь подают в форму и путем впрыскивания пара в процессе рыхления сжатым воздухом смесь разо- гревают до температуры 70°С, Далее смесь уплотняют, а потом обдувают сжатым воздухом давлением 0,03 МПа до снижения водо- содержания на 20%. После этого бетон повторно уплотняют и помещают в термо- сные условия.

Пример 4, Бетонную смесь, уложенную в форму, разогревают впрыскиванием пара до температуры 40°С. В процессе разогрева осуществляют рыхление бетонной смеси сжатым воздухом давлением 0,2 МПа и этим же воздухом подают и распыляют раствор хлорида кальция (1,5%)- ускорителя твердения. После этого подачу пара прекращают, а сжатым воздухом давлением 0,05 МПа добиваются снижения водосодер- жания на 20%, Прекращают подачу воздуха и уплотняют бетон.

Пример 5. Жесткую бетонную смесь укладывают в форму и сжатым воздухом при давлении 0,1 МПа ее рыхлят и распыляют раствор ускорителя твердения, -например, хлорида кальция (2%). После этого смесь уплотняют и без тепловой обработки изделие отправляют на выдерживание в нормальных условиях.

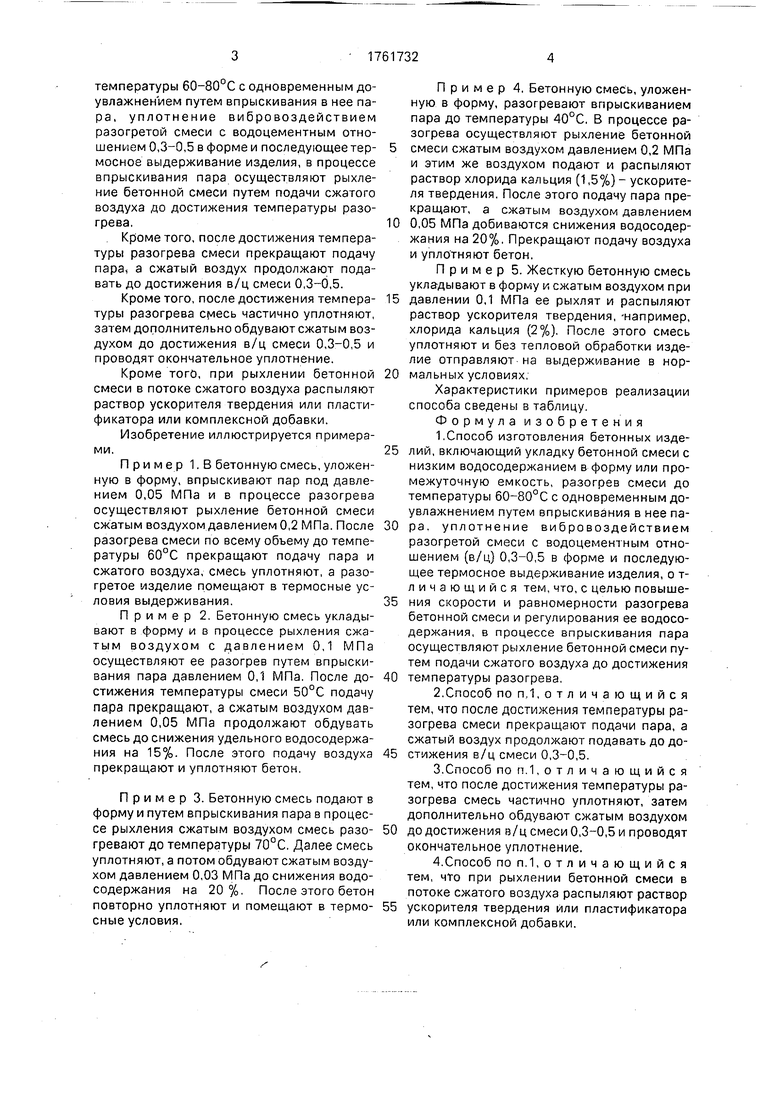

Характеристики примеров реализации способа сведены в таблицу.

Формула изобретения

1.Способ изготовления бетонных изделий, включающий укладку бетонной смеси с низким водосодержанием в форму или промежуточную емкость, разогрев смеси до температуры с одновременным до- увлажнением путем впрыскивания в нее пара, уплотнение вибровоздействием разогретой смеси с водоцементным отношением (в/ц) 0,3-0,5 в форме и последующее термосное выдерживание изделия, о т- личающийся тем, что, с целью повышения скорости и равномерности разогрева бетонной смеси и регулирования ее водосо- держания, в процессе впрыскивания пара осуществляют рыхление бетонной смеси путем подачи сжатого воздуха до достижения температуры разогрева.

2.Способ по п1,отличающийся тем, что после достижения температуры разогрева смеси прекращают подачи пара, а сжатый воздух продолжают подавать до достижения в/ц смеси 0,3-0,5.

3.Способ по п 1, отличающийся тем, что после достижения температуры разогрева смесь частично уплотняют, затем дополнительно обдувают сжатым воздухом до достижения в/ц смеси 0,3-0,5 и проводят окончательное уплотнение.

4.Способ по п.1,отличающийся тем, что при рыхлении бетонной смеси в потоке сжатого воздуха распыляют раствор ускорителя твердения или пластификатора или комплексной добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных изделий | 1980 |

|

SU986792A1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ В СУРОВЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ | 1993 |

|

RU2121917C1 |

| СПОСОБ БЕТОНИРОВАНИЯ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 1990 |

|

SU1812770A1 |

| СПОСОБ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСТИРОЛБЕТОНА ПОВЫШЕННОГО КАЧЕСТВА ПО СПЕЦТЕХНОЛОГИИ | 2016 |

|

RU2688329C2 |

| Способ изготовления слоистых строительных изделий | 1989 |

|

SU1669906A1 |

| Устройство для разогрева бетонной смеси | 1990 |

|

SU1761507A1 |

| Способ изготовления бетонных и железобетонных изделий | 1987 |

|

SU1613335A1 |

| Способ изготовления бетонных изде-лий | 1979 |

|

SU815708A1 |

Использование: в производстве сборного железобетона для паропрогрева бетонной смеси непосредственно в формах Сущность изобретения1 в форме или промежуточной емкости бетонную смесь разогревают до температуры 60-90°С впрыскиванием пара с одновременным рыхлением смеси путем подачи сжатого воздуха. Затем смесь уплотняют в форме вибровоздействием при водоцементном (в/ц) отношении смеси 0,3-0,5 и проводят термосное выдерживание изделия. При необходимости осуществляют подачу сжатого воздуха после достижения температуры разогрева смеси для снижения в/ц до 0,3-0,5. В другом случае после достижения температуры разогрева смесь частично уплотняют, затем дополнительно обдувают сжатым воздухом до достижения в/ц смеси 0,3-0,5 и проводят окончательное уплотнение. При рыхлении бетонной смеси в потоке сжатого воздуха распыляют раствор ускорителя твердения или пластификатора или комплексной добавки. 3 з п ф-лы, 1 табл. Ё

| Патент Великобритании № 1385631, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-09-15—Публикация

1990-08-28—Подача