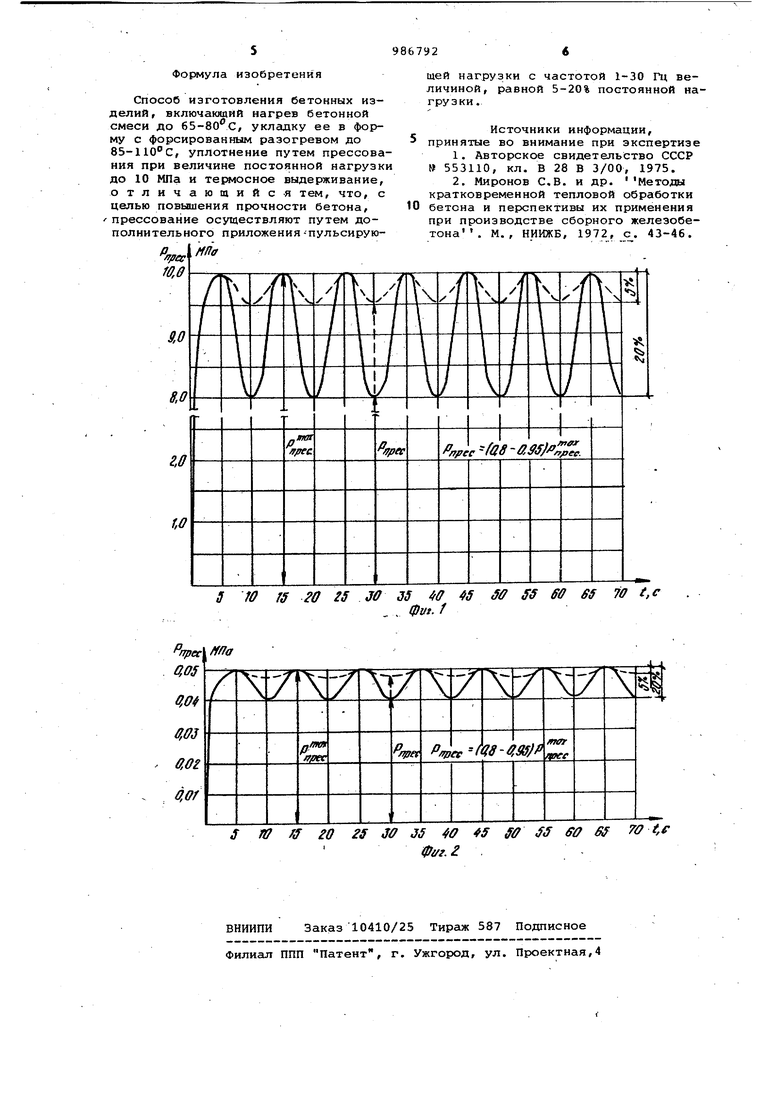

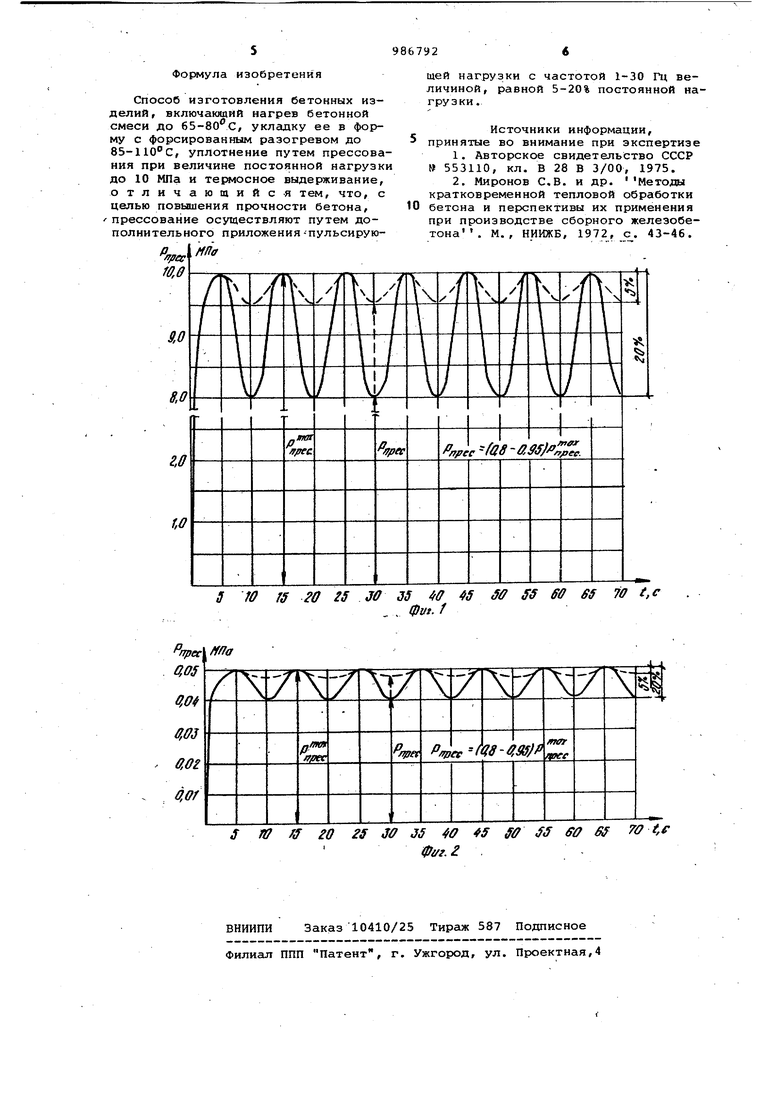

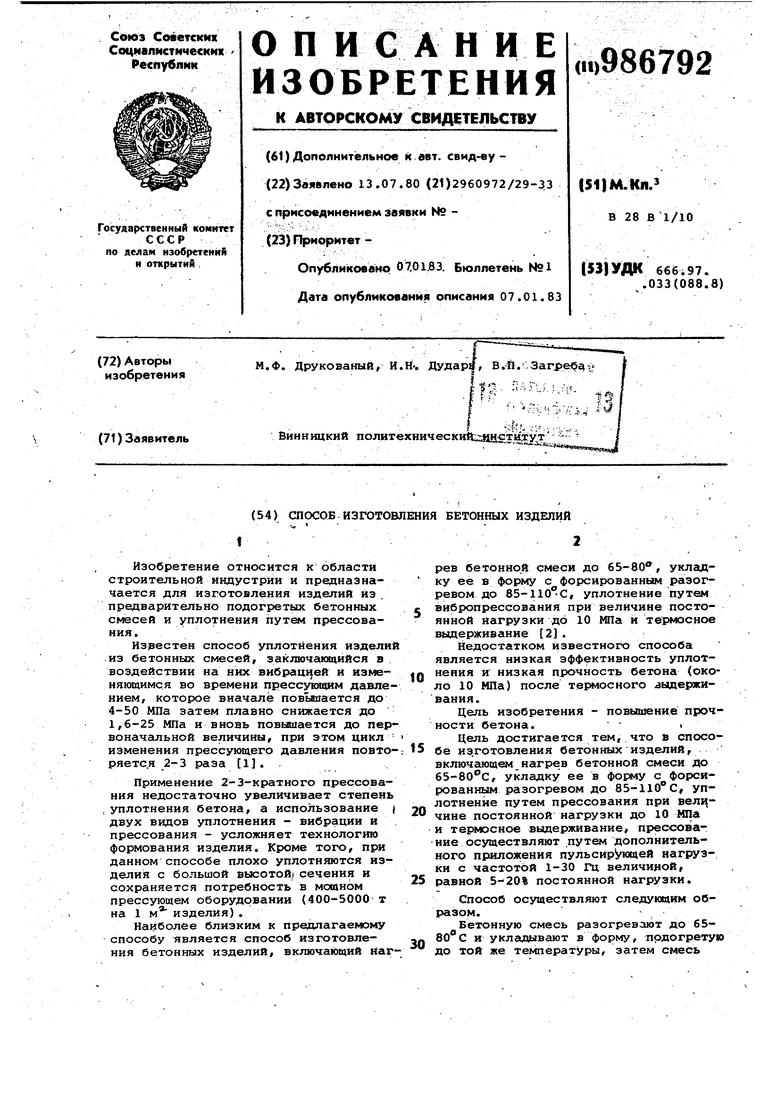

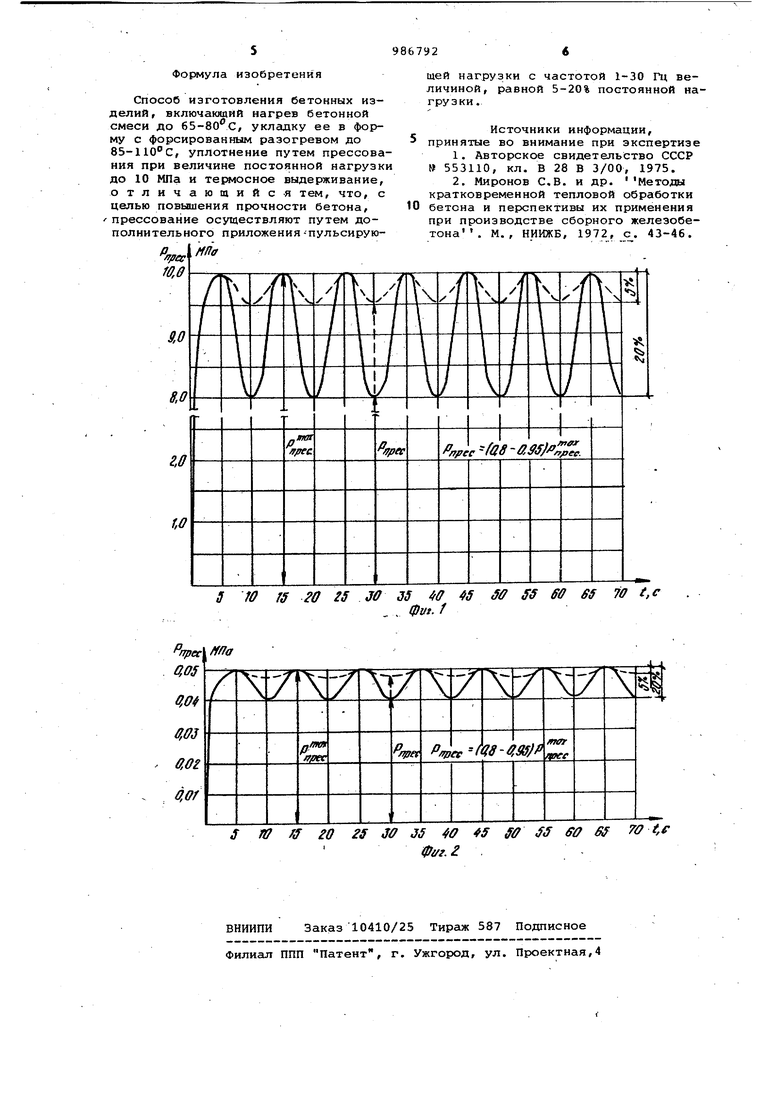

Изобретение относится к области строительной индустрии и предназначается для изготовления изделий из предварительно подогретых бетонных смесей и уплотнения путем прессования. Изрестен способ уплотнения издели из бетонных смесей, заключагацийся в воздействии на них вибрацией и изменяющимся во времени прессующим давле нием, которое вначале повышается до 4-50 МПа затем плавно снижается до 1,6-25 МПа и вновь повышается до пер воначальной величины, при этом цикл изменения прессующего давления повто ряется 2-3 раза 1. Применение 2-3-кратного прессования недостаточно увеличивает степень уплотнения бетона, а использование двух видов уплотнения - вибрации и прессования - усложняет технологию формования изделия. Кроме того, при данномспособе плохо уплотняются изделия с большой ВЫСОТОЙ сечения и сохраняется потребность в мсхцном прессующем оборудовании (400-5000 т на 1 м изделия). Наиболее близким к предлагаемому способу является способ изготовления бетонных изделий, включающий наг рев бетонной смеси до 65-80, укладку ее в форму с форсированным разогревом до 85-110°С, уплотнение путем вибропрессования при величине постоянной нагрузки до 10 Пa и термосное выдерживание 2}. Недостатком известного способа является низкая эффективность уплотнения и низкая прочность бетона (около 10 МПа) после термосного выдерживания. Цель изобретения - повышение прочности бетона. 1 Цель достигается тем, что в способе из.готовления бетонных изделий, включгиощем нагрев бетонной смеси До 65-80 с, укладку ее в с форсированным разогревом до 85-110°С, уплотнение путем прессования при величине постоянной нагрузки до 10 М1а и термосное выдерживание, прессование осуществляют путем дополнительного приложения пульсирующей нагрузки с частотой 1-30 Гц величиной, равной 5-20% постоянной нагрузки. Способ осуществляют следующим образом. Бетонную смесь разогревают до 6580 С и укладывают в форму, подогретую до той же температуры, затем смесь форсировано электротоком подогреваю до 85-110°С. После этого бетонную смесь уплотняют гГри постоянном удел ном давлении 0,05-10 МПа с приложен ем дополнительной импульсной нагруз ки, величина которой равна 5-20% по стоянного удельного давления, приче частота импульсов равна 1-30 Гц. Последующее твердение осуществляют в условиях термосного выдерживания и остывания в течение .3 ч. Зависимость изменения давления прессования - времени t пока зана на фигурах. На фиг. 1 показан график изменения верхних граничных параметров прес Р частоте f 0,1 Гц; на фиг. 2 - то же, изменение нижних граничных параметров Pj-pgc при частоте f О , 1 Гц . Пример. Образцы - цилинд М размером (6 100 мм, h 110, изготав ливают из бетонной смеси состава Ц:П:Щ:В 1:1,038:2,35:0,3, компоненты (щебень, песок и вода) подогрева ют до . После заполнения форм, подогретых до той же температУР, смесь электротоком фиксированно прог ревают до . Затем образцы подвергают гидроимпульспрессованию с частотой 12 Гц при постоянном удель ном давлении в период между гидроим пульсам Г о,50 МПа с повышением его в период гидроимпульсов на 20%. Последующее твердение в условиях термос ного выдерживания и остывания осуществляют в течение 3 ч. Результаты испытаний приведены в таблицах. Уменьшение усилия гидроимпульспрессования (амплитуды) на 5-20% в период между импульсами колебаний обеспечивает создание сложных форм колебаний частиц и наличие постоянно действующего пригруза. .Уменьшение менее чем на 5% не обеспечивает создание сложных форм колебаний, а .уменьшение амплитудцл более чем на 20% при низких удельных давлениях гидроимпульспрессования (0,05 МПа) будет приводить к разуплотнению бетонной смеси. Применение частоты пульсирующих колебаний гидроимпульспрессования в пределах 1-30 Гц вызывает возникновение в бетонной смеси низкочастотного волнового поля со сложными формами колебательных движений частиц, что придает им повышенную интенсивность. Предложенный способ позволяет повысить прочность бетона в 2 и более раз, улучшает условия труда за счет исключения вибрации. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| Способ изготовления бетонных изделий | 1990 |

|

SU1761732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНЫХ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2517291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2388594C1 |

| СПОСОБ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСТИРОЛБЕТОНА ПОВЫШЕННОГО КАЧЕСТВА ПО СПЕЦТЕХНОЛОГИИ | 2016 |

|

RU2688329C2 |

| Способ изготовления полых железобетонных изделий | 1979 |

|

SU857082A2 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1339020A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| Способ изготовления железобетонного объемного блока | 2024 |

|

RU2830661C1 |

| Способ изготовления полых железобетонных изделий | 1977 |

|

SU643476A1 |

1

1 ,

30

30

Таблица2

2,446

20,8 2,584 62,4 2,477 31,2 2,592

80,3

Формула изобретения

Способ изготовления бетонных изделий, включающий нагрев бетонной смеси до es-eo c, укладку ее в форму с форсированным разогревом до 85-110°С, уплотнение путем прессования при величине постоянной нагрузки до 10 МПа и термосное выдерживание, отличающийся тем, что, с целью повышения прочности бетона, прессование осуществляют путем дополнительного приложения-пульсируюМПа

рес Г0,0

9,0

8,0

щей нагрузки с частотой 1-30 Гц величиной, равной 5-20% постоянной нагрузки.

Источники информации, принятые во внимание при экспертизе

X

VvX

«.

лйП ffflfC.

г,о

5 Ю Г5 20 25 Jff 3S 4ff 45 5ff f5 ffff SS 70 t,c

rrpec

f pcc fas-asfjff j;;.

, . фу. f

Авторы

Даты

1983-01-07—Публикация

1980-07-13—Подача