яа

СО Изобретение относится к химии и технологии полимеров, а именно к способу получения пленкообразующих сополимеров на основе кубового остат ка ректификации стирола (КОРС) и кубового остатка ректификации продуктов гидроформилирования олефинов, которые могут быть использованы в лакокрасочной промышленности для получения олиф и лаков. Известен способ получения пленкообразуницих сополимеров путем термической сополимеризации КОРС с карбонильными соединениями, в которюм в качестве карбонильных соединений используют малеиновый ангидрид (1). Недостаток способа заключается в длительности процесса (процесс про текает 10-12 ч), Известен способ получения пленкообразующих сополимеров путем термической сополимеризации КОРС с карбонильными соединениями, в котором в качестве карбонильных соединений используют алифатические альдегиды 2 Недостатком способа является длительность процесса (процесс протекае в течение 15-20 ч). Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения пленкообразующих сополймеров путем термической сополимеризации КОРС с карбонильными соединениями, в качестве которых используют З-метил-1,2,3,6-тетрагидрофталевый ангидрид или изо-4-метил-тетрагидрофталевый ангидрид 3. Однако этот способ характеризуется недостаточн ой интенсивностью процесса, который проводят ступенчатым подъемом температуры с выдержива нием реакционной смеси 1,5-2,0 ч при 115-120С 2,5-3 ч при 145-150 С и 7,5-8,0 ч при 170-175°C, так что

ч-RCt

Н

X m + п

Остальные компоненты альдегидной фракции ГФ (ацетали, альдоли, простые и сложныеэфиры), не вступившие в химическую реакцию с КОрС, после вакуумной отгонки низкокипящих продуктов остаются в сополимере, оказывая благотво1)ное влияние на его свой ства как пластифицирующие добавки что обеспечивает получение внутренне пластифицированного сополимера.

Физико-химические характеристики фракции ГФ, используемой в данном способе, следующие;

Температура кипения,

°С130-270

CH-CHjV СН-0-j СН-СН R

m

200

Mojt.Mac., усл.ед. Плотность,-гс/см 0,903 .Показатель преломле1,4381

55 D

Карбонильное число,

мг КОН/Г128,1

Эфирное число, мг КОН/г 122,0 Бромное число, г г3,6

60 Сополимеры представляют собой темно-коричневые твердые смолы с температурой размягчения по методу Кольцо и шар 85-г100°С.

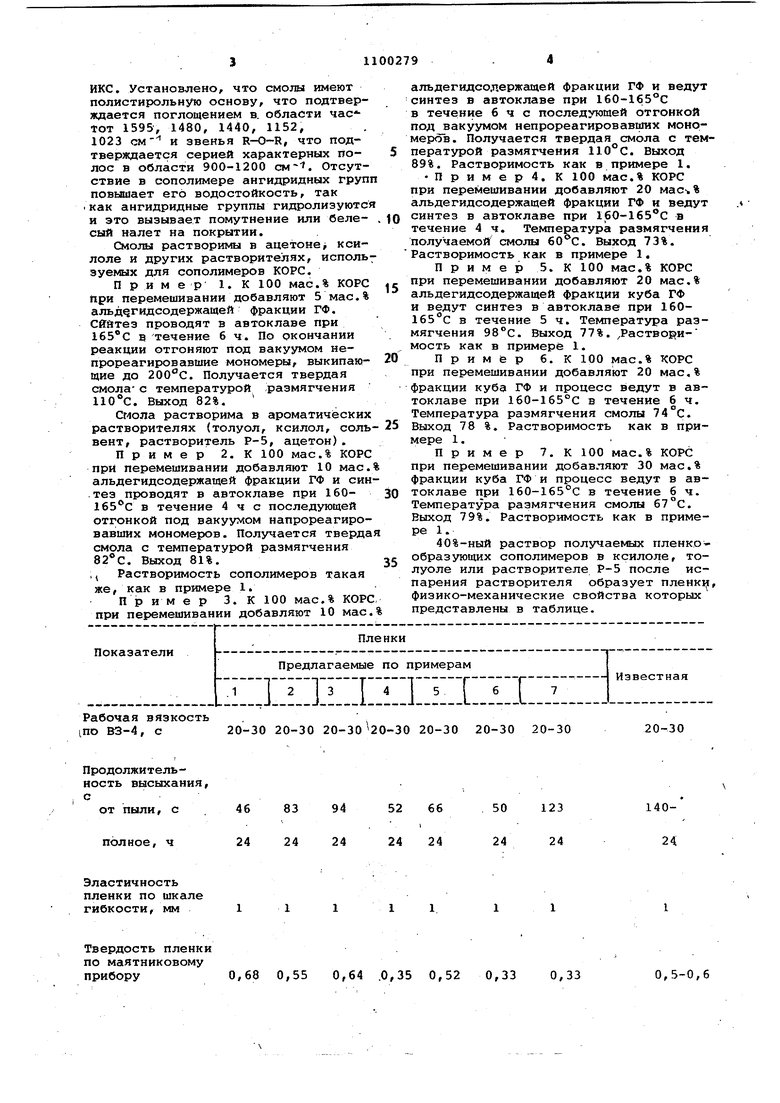

Строение сополимеров доказано 65 химическими методами и методами несмотря на высокую температуру последней стадии общая длительность процесса составляет 11,5-13 ч. Режим процесса обусловлен тем, что он протекает при атмосферном давлении. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем, что согласно способу получения пленкообразующих сополимеров путем термической сополимеризации кубового остатка ректификации стирола с карбонильными соединениями, в качестве карбонильных соединений используют 5-30% от массы КОРС альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов /ГФ) с температурой кипения 130-270С и карбонильным, числом 115145 мг КОН/Г и процесс проводят в автоклаве при упругости паров реагентов 0,1-0,2 МПа при 160-165°С в течение 4-6 ч. По окончании реакциинепрореагировавшие мономеры, выкипающие до 200220 С , отгоняют под вакуумом. Используемые в способе КОРС отвечают ТУ 38 103 118-78. Альдегидсодержащая фракция кубового остатка ректификации продуктов гидроформилирования олефинов (ГФ) (альдегидсодержащая фракция куба ГФ) представляет собой светложелтую жидкость, содержащую реакционноспособные алифатические углеводороды предельного и непредельного рядов. Согласно данным ИКС превалирующими в альдегидной фракции являются карбонильые соединения(сильная полоса С-0 1720 см), способные вступать в реакцию сополимеризации с непредельньми соединениями, содержащимися в КОРС, с образованием эфирных мостиков по реакции ИКС, Установлено, что смолы имеют полистирольную основу, что подтверждается поглощением в. области 1595, 1480, 1440, 1152, 1023 и звенья R-O-R, что подтверждается серией характерных полос в области 900-1200 см-. Отсутствие в сополимере ангидридных груп повышает его водостойкость, так как ангидридные группы гидролизуютс и это вызывает помутнение или белесый налет на покрытии. Смолы растворимы в ацетоне ксилоле и других растворителях, исполь зуемых для сополимеров КОРС. Пример 1. К 100 мас.% КОРС При перемешивании добавляют 5 мае.% альд гидсодержащей фракции ГФ, СЙГйтез проводят в автоклаве при 165°С в течение 6 ч. По окончании реакции отгоняют под вакуумом непрореагировавшие мономеры, выкипающие до . Получается твердая смола- с температурой размягчения 110°С. Выход 82%. Смола растворима в ароматических растворителях (толуол, ксилол, соль вент, растворитель Р-5, ацетон). Пример 2. К 100 мас.% КОРС при перемешивании добавляют 10 мас. альдегидсодержащей фракции ГФ и син .тез проводят в автоклаве при 160165 С в течение 4 ч с последующей отгонкой под вакуумом напрореагировавших мономеров. Получается тверда смола с температурой размягчения . Выход 81%. , Растворимость сополимеров такая же, как в примере 1. Пример 3. К 100 мас.% КОРС при перемешивании добавляют 10 мас альдегидсолержащей фракции ГФ и ведут синтез в автоклаве при 160-165°С в течение 6 ч с последующей отгонкой под вакуумом непрореагировавших мономеров. Получается твердая смола с температурой размягчения 110°С. Выход 89%. Растворимость как в примере 1. Пример 4. к 100 мас.% КОРС при перемешивании добавляют 20 мае-. % альдегидсодержащей фракции ГФ и ведут синтез в автоклаве при 1бО-165 с в течение 4 ч. Температура размягчения получаемой смолы . Выход 73%. Растворимость как в примере 1. Пример 5. К 100 мас.% КОРС при перемешивании добавляют 20 мас.% альдегидсодержащей фракции куба ГФ и ведут синтез в автоклаве при 160165с в течение 5 ч. Температура размягчения . Выход 77%. РаствоЕ имость как в примере 1. Пример 6. К 100 мас.% КОРС при перемешивании добавляют 20 мас.% фракции куба ГФ и процесс ведут в автоклаве при 160-165°С в течение 6 ч. Температура размягчения смолы 74с. Выход 78 %. Растворимость как в примере 1. Пример 7. к 100 мас.% КОРС при перемешивании добавляют 30 мас.% фракции куба ГФ и процесс ведут в автоклаве при 160-165°С в течение 6 ч. Температура размягчения смолы 67°С. Выход 79%. Растворимость как в примере 1. 40%-ный раствор получаемых пленкообразующих сополимеров в ксилоле, толуоле или растворителе Р-5 после испарения растворителя образует пленк, физико-механические свойства которых представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1998 |

|

RU2135523C1 |

| Способ получения пленкообразующего сополимера | 1987 |

|

SU1452812A1 |

| Состав для покрытия | 1991 |

|

SU1819899A1 |

| Способ получения сополимеров | 1978 |

|

SU763363A1 |

| Состав для покрытия | 1982 |

|

SU1052526A1 |

| Непрерывный способ получения пленкообразующего полимера | 1990 |

|

SU1786039A1 |

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮШИХ СОПОЛИМЕРОВ путем термической сополимеризации кубового остатка ректификации стирола с карбонильными соединениями, отличающийся тем, что, с целью интенсификации процесса, в качестве карбонильного соединения используют 5-30% от массы кубового остатка ректификации стирола альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С, и процесс проводят в автоклаве при упругости паров реагентов 0,1-0,2 МПа при 160-165°С в течение 4-6 ч. « (Л

Рабочая вязкость . ПО ВЗ-4, с 20-30 20-30 20-30 20-30

94

46 83

полное, ч 24 24 24

Эластичность пленки по шкале гибкости, мм

Твердость пленки по маятниковому

0,68 0,55 0,64 ,0,35 0,52 0,33 прибору

20-30

140- 24

50

66

123

24

24

24

0,5-0,6

0,33 20-30 20-30 20-30

Прочность при уда50

50 ре, кгс/см 15

Адгезия йленки

по методу решетки,

балл Водостойкость Более Более Более Более пленки, ч --. 240 240 240 240 Таким образом, изобретение позволяет интенсифицировать процесс получения пленкообразующих сополимеров на основе КОРС и карбоксильПродолжение таблицы

10-20

22

50

25 Более Более Более Более 240 240 240 ЮО ных соединений и может быть исполь зовано в химической технологии для 25 расширения сырьевой базы лакокрасочной промышленности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др.Пленкообразующие материалы на основе кубовых остатков ректификации стирола | |||

| Лакокрасочные материалы и их применение | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-06-30—Публикация

1982-12-22—Подача